-

Szanowni Klienci, 2 maja 2024 r. biuro Hoffmann Group Perschmann jest nieczynne. W tym dniu nie realizujemy wysyłek towaru.

Niezawodna obróbka gwintów wewnętrznych

Co należy wiedzieć o obróbce gwintów wewnętrznych

Obróbka gwintów wewnętrznych jest jednym z najbardziej wymagających zadań obróbczych. Obróbka gwintów często znajduje się na końcu procesu produkcyjnego i dlatego ma decydujące znaczenie dla jakości obrabianego przedmiotu. Wadliwe wykonanie gwintów zwykle oznacza wysokie koszty dodatkowe. Niezawodność procesu gwintowania jest tu absolutnym priorytetem, jednocześnie należy wziąć pod uwagę możliwe skrócenie czasu operacji co wpłynie ekonomikę procesu produkcyjnego.

Następujące metody obróbki gwintów w skrócie:

1. Nacinanie gwintu gwintownikiem

2. Formowanie gwintownikiem bezwiórowym

3. Nacinanie gwintu frezem

4. Obróbka gwintu frezem wiercąco-gwintującym

Podstawowe terminy dotyczące gwintów

Ogólne oznaczenia i instrukcje

Średnica nominalna:

Oznacza średnicę geometrii gwintu. W przypadku gwintu M16 liczba oznacza średnicę nominalną 16 mm.

Średnica dna gwintu:

Jest najmniejszą średnicą geometrii gwintu i można ją określić, stosując praktyczną zasadę:

- Wiercenie rdzeniowe do gwintowania i frezowania gwintów: Otwór ⌀ = nominalna ⌀ – skok P, przykładowy wymiar M16, otwór ⌀ = 16,0 mm – 2,0 mm = 14,0 mm

- Otwór pod gwint do wygniatania gwintu: Otwór ⌀ = nominalny ⌀ – współczynnik f × skok P Przykładowy wymiar M16, tolerancja 6H: f = 0,45, tolerancja 6G: f = 0,42 otwór ⌀ = 16,0 mm – 0,45 × 2 mm = 15,1 mm

Ze względu na produkcję i tolerancje występują naturalne odchylenia od rzeczywistych wymiarów.

Skok gwintu:

Opisuje odległość osiową pokonywaną przez gwint podczas jednego obrotu (M16: skok P = 2). Wyraża odległość między 2 kolejnymi wierzchołkami gwintu. W przypadku gwintów calowych skok gwintu jest podawany jako liczba zwojów na odcinku jednego cala (liczba zwojów na cal).

Średnica flanki gwintu:

Opisuje teoretyczny i geometrycznie idealny cylinder kołowy (cylinder flankowany). Jego średnica jest w połowie między średnicą rdzenia a średnicą nominalną. Profil gwintu jest cięty w taki sposób, aby szerokości dolin profilu (pustek) i wierzchołków (zębów) były takie same. Między innymi wymagane jest określenie kąta skoku gwintu.

Kąt flanki gwintu:

Gwinty metryczne mają kąt natarcia 60° i spiczasty wierzchołek zębów. Ten duży kąt powoduje większe tarcie, a tym samym większe samoblokowanie przed poluzowaniem połączenia śrubowego. Dla porównania, np. gwinty trapezowe mają mały kąt natarcia przy niskim tarciu.

Tolerancje gwintów dla gwintowników, gwintowników bezwiórowych i frezów do obróbki gwintów:

Gwintowniki/wygniataki:

Zakres tolerancji gwintownika lub wygniataka jest znacznie węższy niż dopuszczalny zakres tolerancji gotowego gwintu. Tolerancja ma na celu wytworzenie prawidłowego gwintu od samego początku. Podczas użytkowania narzędzie zużywa się i osiąga punkt, w którym nie można już wykonać prawidłowego gwintu: gwint staje się mniejszy niż najniższa tolerancja dobrego sprawdzianu. Można teraz zastosować tolerancję gwintownika/byłego gwintu w obszarze górnego gwintu wewnętrznego. W tym przypadku istnieje jednak ryzyko wytworzenia zbyt dużego gwintu, który przekracza granicę sprawdzianu nieprzechodniego. Gwintowniki lub szablony z tolerancją „X” stosowane w materiałach, które nie mają problemów z nadwymiarami, są umieszczone wyżej w polu tolerancji. Rezultatem jest dłuższa żywotność dzięki większej tolerancji na zużycie.

Frez do gwintów:

Tolerancja frezu do gwintów nie ma wpływu na tolerancję wykonywanego gwintu. Wymagana tolerancja jest kontrolowana przez maszynę i wytwarzana przez okrężny ruch narzędzia. Zużycie narzędzia można skompensować przez programowanie.

Proces obróbki: nacinanie gwintu gwintownikiem

Uniwersalny proces wykonywania gwintów wewnętrznych.

Gwintowanie jest najbardziej znanym procesem obróbki gwintów wewnętrznych.

Wysoka produktywność, stosunkowo niskie koszty i uniwersalność (zastosowanie na obrabiarkach konwencjonalnych, i centrach obróbczych) to główne zalety tych narzędzi.

Aby spełnić szczególne wymagania klientów gwintowniki wykonywane sa ze stali szybkotnących HSS / HSS-E / HSS-E-PM / i węglików spiekanych,

Specjalne uwagi dotyczące gwintowania

Podczas gwintowania występuje dopasowanie kształtu między narzędziem a obrabianym przedmiotem. Rozmiar gwintu, skok gwintu i tolerancja są precyzyjnie zdefiniowane przez sam gwintownik. Powoduje to jednak specyficzne problemy związane z obróbką, które nie występują w przypadku wiercenia lub frezowania:- Posuw i prędkość skrawania są ze sobą bezpośrednio powiązane

Prędkość obrotowa wrzeciona maszyny musi być zsynchronizowana z prędkością posuwu.Gwinty w otworach przelotowych i nieprzelotowych

Dobierając gwintownik, należy wybrać taki z możliwie najdłuższym nakrojem . Dłuższy nakrój to mniejsze siły skrawania, a w wyniku tego mniejsze obciążenie krawędzi skrawających. Ma to znaczący wpływ na trwałość narzędzi przy obróbce materiałów o dużej wytrzymałości na rozciąganie.

Gwintowniki do otworów przelotowych

W przypadku gwintowników (z prostym rowkiem) ze ścięciem nakroju, wióry odprowadzane są w dół zgodnie z kierunkiem posuwu, dlatego narzędzia te nie nadają się do obróbki w otworach nieprzelotowych.

Jeśli te gwintowniki są używane w otworach nieprzelotowych, uszkodzenie gwintu lub złamanie narzędzia jest nieuniknione. Gwintowniki z prostym rowkiem ale bez ścięcia nakroju używane są do obróbki materiałów kruchych. Podczas obróbki tego typu materiałów nie występuje niebezpieczeństwo tworzenia się wiórów wstęgowych dlatego gwintowniki bez ścięcia nakroju mogą być używane zarówno do gwintowania otworów przelotowych, jak i nieprzelotowych.

Kształt A Nakrój 6 – 8 zwojów , do płytkich otworów przelotowych.

Kształt B Nakrój 4 – 5 zwojów z ścięciem , uniwersalne do otworów przelotowych

Kształt D Nakrój 4 - 5 zwojów , do otworów przelotowych lub nieprzelotowych

Gwintowniki do otworów nieprzelotowych

Generalnie wykonanie gwintu w otworze nieprzelotowym stawia większe wymagania przed narzędziem. Wióry muszą być odprowadzane w górę przez rowki wiórowe. Podczas wycofywania gwintownik jest poddawany dużym siłom skręcającym.

Kształt D Nakrój 4 – 5 zwojów , do otworów nieprzelotowych

Kształt C Nakrój 2 - 3 zwoje , do uniwersalnego zastosowania.

Kształt E Nakrój 1,5 - 2 zwoje , dla możliwie największej głębokości gwintu.

Zalety i wady gwintowników

Zalety:

- Szeroki zakres zastosowania w prawie wszystkich materiałach.

- Brak specjalnych wymagań po stronie obrabiarki.

- W razie potrzeby(uszkodzone) gwinty poprawiać tym samym narzędziem.

- Można wykonać to ręcznie.

- Zwykle to opłacalne rozwiązanie obróbki gwintów.

Wady:

- Odprowadzanie wiórów często powoduje problemy.

- Pęknięte narzędzie powoduje problemy z jego usunięciem z detalu obrabianego.

Zapobieganie błędom podczas używania gwintowników

Oto rozwiązania, które pomogą rozwiązać napotkane trudności:

Problem podczas gwintowania

Rozwiązanie problemu

Zaczipowanie na początku obrotu

- Zmniejsz prędkość cięcia.

- Sprawdź średnicę otworu rdzenia.

- Sprawdź bicie promieniowe wrzeciona i mocowanie przedmiotu obrabianego.

- Użyj gwintownika z dłuższą fazą prowadzącą.

Nadmierne zużycie narzędzia- Zwiększ proporcję oleju w emulsji, użyj oleju do cięcia.

- Użyj dłuższej fazy prowadzącej.

- Przejdź na odpowiednią powłokę narzędzia.

Niewystarczające odprowadzanie wiórów- Użyj narzędzia o odpowiedniej geometrii.

Słaba jakość powierzchni- Wymień zużyte narzędzia.

- Wybierz odpowiednie parametry pracy dla obrabianego materiału.

- Narzędzie nieodpowiednie do materiału.

- Zwiększ proporcję oleju w emulsji, użyj oleju do cięcia.

Zabudowane krawędzie- Wybierz odpowiednią powłokę narzędzia.

- Zwiększ prędkość cięcia.

- Popraw chłodzenie.

Złamanie narzędzia- Sprawdź średnicę wiercenia wstępnego.

- Sprawdź przesunięcie osiowe między narzędziem a wstępnie nawierconym otworem pod gwint.

- Zbyt krótkie bicie podczas gwintowania otworu nieprzelotowego.

- Użyj uchwytu do gwintowania z kompensacją długości.

Gwint za duży- Uszkodzony otwór rdzenia.

- Zmniejsz posuw i prędkość skrawania.

- Sprawdź przesunięcie osiowe między narzędziem a wstępnie nawierconym otworem pod gwint.

Gwint za mały- Uszkodzony otwór rdzenia.

- Nieprawidłowa tolerancja gwintownika.

- Osiągnięto znak zużycia - użyj nowego narzędzia.

Klasyfikacja:

Gwinty są podzielone przez Hoffmann Group na grupy dla prostego i prawidłowego doboru produktu.

Nasze wyróżniające się produkty GARANT do gwintowania

Proces produkcyjny: formowanie gwintu

Proces formowania gwintu generuje gwinty poprzez odkształcenie na zimno; formowanie i odprowadzanie wiórów nie są już potrzebne. Dzięki tej przewadze gwintownik bezrowkowy może być stosowany z dobrą niezawodnością procesu do wykonywania gwintów w otworach nieprzelotowych i przelotowych, nawet przy krytycznych stosunkach L×D i głębokościach gwintów większych niż 4×D.

Fazy obciążenia w procesie formowania gwintu

W procesie formowania gwintu obciążenie narzędzia momentem obrotowym jest do 30% większe niż w przypadku procesu gwintowania. Ponieważ gwintownik bezrowkowy nie wymaga rowków do odprowadzania wiórów, średnica rdzenia narzędzia może być zaprojektowana pod kątem większej stabilności. Oznacza to, że gwintownik bezrowkowy może osiągnąć dobrą niezawodność procesu, nawet gdy jest używany w najbardziej wymagających procesach.Następujące czynniki mają największy wpływ na rozwój momentu obrotowego:

- Materiał przedmiotu obrabianego

- Średnica wiercenia wstępnego

- Skok gwintu

- Smarowanie

- Powłoka i geometria

Aby utrzymać siły momentu obrotowego na jak najniższym poziomie, należy wybrać optymalną średnicę gwintowania i wysokiej jakości środek smarny.

Zalety i wady formowania gwintów

Unikanie błędów podczas używania gwintowników bez rowków

Nasze produkty GARANT Highlight do formowania gwintów

Proces produkcyjny: wiercenie, frezowanie gwintów okrągłych

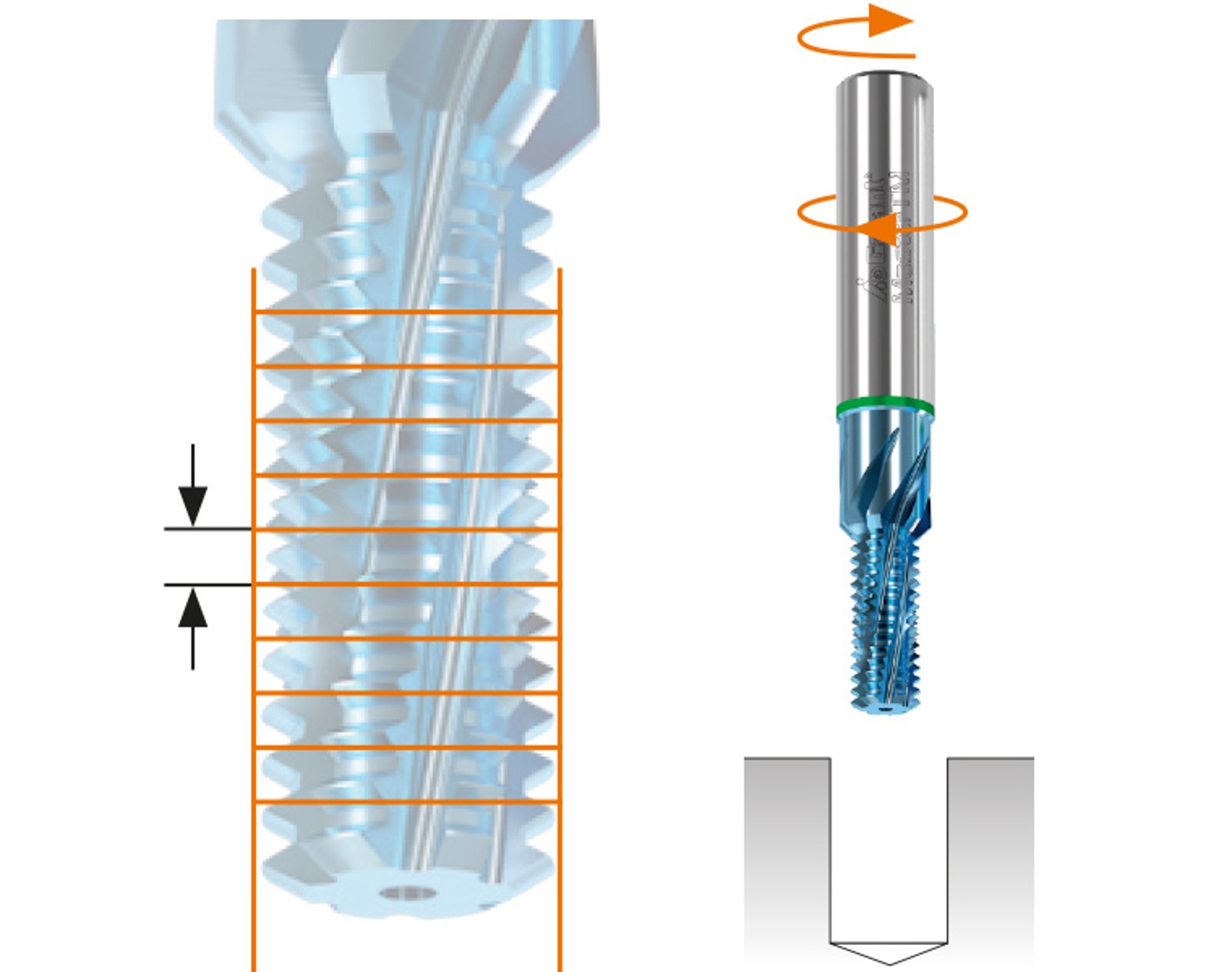

Produkcja gwintów w krótkich cyklach:

Sterowanie 3D CNC jest wstępnym wymogiem do wykonania frezowania gwintów. Po ustawieniu głębokości roboczej narzędzie wykonuje ruch spiralny i promieniowy w obrabianym przedmiocie w celu zmniejszenia obciążenia. Poprzez obrót frezu do gwintów i jednoczesny ruch trzech głównych osi centrum obróbczego, gwint jest teraz wykonywany w ruchu 360°.

Frezarki do gwintów oferują wiele potencjalnych zastosowań:

- Frezarki do gwintów mogą być szeroko stosowane do ogólnego nacinania gwintów w bardzo szerokim zakresie materiałów

- Wysokie prędkości skrawania i posuwu znacząco przyczyniają się do oszczędności czasu w produkcji.

- Pozwalają również uniknąć ryzyka osiowego nadcięcia gwintu.

- Krótkie wióry frezarskie przyczyniają się do wysokiej niezawodności procesu.

Zalety i wady frezowania gwintów

Zalety:

- Bardzo wszechstronne i elastyczne w użyciu.

- To samo narzędzie może być używane do wykonywania gwintów w otworach nieprzelotowych i przelotowych.

- To samo narzędzie może być używane do wykonywania gwintów prawo- i lewoskrętnych.

- Różne poziomy tolerancji osiągalne za pomocą jednego narzędzia.

- Dobra niezawodność procesu dzięki krótkim wiórom, brak wiórów owiniętych wokół narzędzia.

- Uszkodzenie narzędzia nie powoduje złomowania komponentów.

- Niski moment obrotowy, nawet w przypadku dużych wymiarów gwintu.

Wady:

- Wysoki koszt narzędzi

- Złożone programowanie iwymagania stawiane obrabiarce

- Czas obróbki jest często nieopłacalny dla produkcji masowej

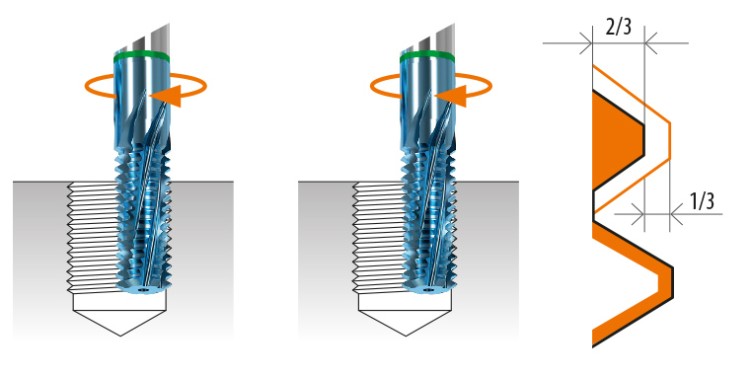

Strategie obróbki frezowania gwintów

Optymalizacja dla frezarek do gwintów

Zwykle w przypadku frezarki do gwintów cały gwint jest generowany w jednym ruchu 360°. W przypadku specjalnych wymagań preferowane może być zastosowanie cięcia dzielonego. Zmiana kierunku obrotów może również pomóc w optymalizacji wyników.

Programowanie przedmiotu obrabianego:- W przypadku frezowania gwintów obrabiarki najczęściej pracują zgodnie z cyklami zaprogramowanymi w sterowniku.

- Podczas programowania parametrów skrawania należy sprawdzić, czy dane wejściowe odnoszą się do posuwu konturu v, czy do posuwu w środku ścieżki skrawania V m.

- Wskazówka: Wykonaj próbną obróbkę przedmiotu obrabianego i monitoruj czas cyklu.

- W przypadku głębokości gwintu >2×D i dużych skoków gwintu (P>1,5 mm) należy pracować z promieniowym rozkładem nacięć 2/3 - 1/3.

- W przypadku materiałów cienkościennych i niestabilnych warunków obróbki

- W przypadku problemów z formowaniem gwintu stożkowego spowodowanych cofaniem się narzędzia

- Promieniowy rozkład nacięć znacznie zmniejsza siły skręcające i momenty zginające.

Rozkład promieniowy cięcia

Gwint jest najpierw nacinany na około 2/3 głębokości, a następnie jest przycinany do gotowego profilu w drugim przejściu.

Rozkład osiowy cięcia

W tym przypadku najpierw wykonywana jest część gwintu, a następnie obrabiana jest cała głębokość gwintu.

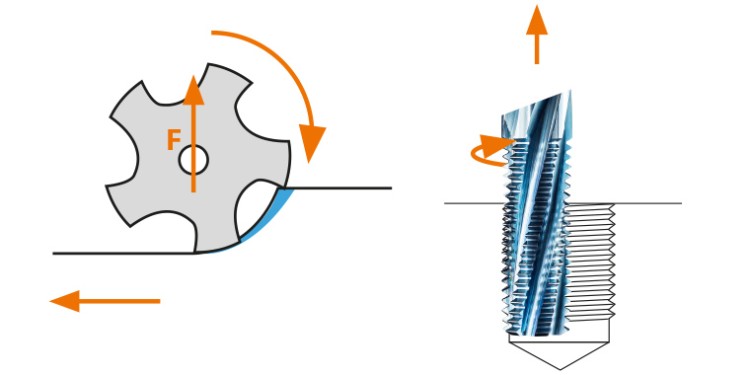

Wybór optymalnego ruchu narzędzia:

Frezowanie współbieżne

Siła promieniowa F działa w kierunku środka. Grubość wióra jest mała w miejscu wyjścia frezu.

Frezowanie przeciwstawne

Siła promieniowa działa w kierunku przedmiotu obrabianego. Grubość wióra jest większa w miejscu wyjścia frezu.

Zalety:

- Brak tworzenia się wiórów, odprowadzanie wiórów nie jest wymagane

- Wysoka niezawodność procesu

- Wysoka wytrzymałość gwintu, ponieważ jest on tworzony przez odkształcenie na zimno

- Solidna konstrukcja narzędzia, a tym samym niskie ryzyko złamania

- Bardzo dobra jakość powierzchni

- To samo narzędzie może być używane do wykonywania gwintów w otworach nieprzelotowych i przelotowych

- Wyjątkowo długa żywotność

Wady:

- Wymagana wysoka precyzja otworu pilotażowego

- Uszkodzenie narzędzia zwykle prowadzi do złomowania

- Niezatwierdzone w niektórych branżach

- Obszar zastosowań ograniczony wydłużeniem przy zerwaniu, wytrzymałością na rozciąganie i skokiem gwintu

- Duże rozmiary gwintów wymagają wysokiego momentu obrotowego

Frez do gwintów końcowych

W procesie frezowania gwintów z uzębieniem czołowym należy przestrzegać pewnych odchyleń w strategii obróbki, które różnią się od standardowego frezowania gwintów.Rozkład siły skrawania

W przypadku frezu do gwintów z nacinaniem walcowo-czołowym gwint jest wykańczany do pełnej głębokości w jednym cyklu obróbki. Rozkład siły skrawania nie jest konieczny, ponieważ występujące siły promieniowe pozostają stałe nawet przy różnych głębokościach gwintu.Konfiguracja narzędzia

Używając określonego promienia programowania (wartość RRPG), który jest wyryty laserowo na trzpieniu, użytkownik może generować gwinty zgodne ze wskaźnikiem gwintu, już od pierwszego gwintu.Strategia

Frez do gwintów z uzębieniem czołowym przeznaczony jest do obróbki lewostronnej. W ten sposób obróbka jest wykonywana jako frezowanie współbieżne dla gwintów prawych i jako frezowanie przeciwstawne dla gwintów lewoskrętnych. Chłodzenie sprężonym powietrzem umożliwia bardzo dużą produkcję na narzędzie w materiałach hartowanych do 63 HRC. Pogłębiacz do ochrony gwintu można wykonać przed właściwym procesem frezowania gwintu lub po nim.Proces frezowania gwintów

Geometria powierzchni czołowej tworzy średnicę rdzenia gwintu. Powierzchnia czołowa jest zaprojektowana w taki sposób, że po osiągnięciu środka zakresu tolerancji gwintu otwór pod gwint ⌀ leży w tolerancji otworu pod gwint. W ten sposób uzyskuje się średnicę otworu pod gwint, a także gwintu. Pierwsza krawędź skrawająca końcowego frezu do gwintów służy jako wejście stożkowe dla profilu gwintu. W procesie frezowania gwintów wykonuje główną pracę obróbkową polegającą na wygenerowaniu gotowego profilu gwintu. Druga krawędź tnąca wykonuje prace wykończeniowe. Obróbka trzeciej krawędzi skrawającej jest bardzo mała, służy ona raczej do czyszczenia gwintu niż wykonania przejścia bez skrawania.Oto rozwiązania problemów, które możesz napotkać:

Problem podczas formowania gwintu

Rozwiązanie problemu

Gwint nie w pełni uformowany- Zmniejsz średnicę otworu prowadzącego. Odpowiednią średnicę otworu pilotażowego można znaleźć w odpowiedniej tabeli.

Gwint nadmiernie uformowany- Zwiększ średnicę otworu prowadzącego. Odpowiednią średnicę otworu pilotażowego można znaleźć w odpowiedniej tabeli.

Chropowata powierzchnia gwintu, rozdarte boki gwintu- Należy używać wysokiej jakości smaru i zapewnić jego wystarczającą ilość.

- Używaj narzędzi z rowkami olejowymi.

- Używaj narzędzi powlekanych.

Uszkodzenie narzędzia- Zwiększ średnicę otworu pilotażowego.

- Zmniejsz prędkość cięcia.

- Zmień smar i zapewnij jego wystarczającą ilość.

- Używaj narzędzi powlekanych.

- Materiał nie nadaje się do formowania. Wybierz inny proces.

Zbyt mała średnica rdzenia- Zwiększ średnicę otworu prowadzącego. Odpowiednią średnicę otworu pilotażowego można znaleźć w odpowiedniej tabeli.

Unikanie problemów podczas używania frezów do gwintów

Problemy z frezowaniem gwintów mają zazwyczaj tylko drobne przyczyny, które można usunąć bez większych problemów:

Problem

Rozwiązanie problemu

Wibracje/trzeszczenie- Zmiana parametrów roboczych (prędkość cięcia i posuw).

- Zmiana na osiowy lub promieniowy rozkład cięcia.

- Sprawdź bicie promieniowe i upewnij się, że mocowanie jest odpowiednie.

- Używaj narzędzi o mniejszym wysięgu.

Uszkodzenie narzędzia podczas uruchamiania- Sprawdź prędkość posuwu.

- Sprawdź zaprogramowany promień frezowania.

- Sprawdź, czy na elemencie obrabianym lub elemencie mocującym nie występują kolizje.

- Sprawdź narzędzie pod kątem zużycia.

Wysokie zużycie powierzchni bocznych- Przełącz na frezowanie współbieżne.

- Używaj narzędzi z odpowiednią powłoką.

- Zmniejsz prędkość cięcia.

- Wybrać wyższy posuw na ząb.

- Sprawdź dopływ chłodziwa.

Niska jakość powierzchni- Wymiana zużytych narzędzi.

- Wybierz odpowiednie parametry pracy dla obrabianego materiału.

- Narzędzie jest nieodpowiednie dla danego materiału.

Proces produkcji: wiercenie i frezowanie gwintów okrągłych

Podobnie jak w przypadku frezu do gwintów, warunkiem wstępnym użycia frezu do gwintów z wiertłem okrągłym jest sterowanie 3D CNC. W przeciwieństwie do frezowania gwintów, frez do gwintów z wiertłem kołowym zagłębia się w materiale ruchem spiralnym bez otworu pod gwint. Wiercenie, frezowanie gwintów i fazowanie jest możliwe w jednej operacji.

Wiercenie frezem do gwintów okrągłych jako rozwiązanie problemu dla szerokiego zakresu wymagań:

Frez do gwintów z wiertłem kołowym oznacza niezawodność procesu, zwłaszcza w przypadku zadań związanych z obróbką wykańczającą skomplikowanych elementów. Doskonale nadaje się do gwintowania gwintu na pochyłych lub nierównych powierzchniach.Niemożliwe jest odchylenie frezu do gwintów z okrągłym wiertłem z powodu skośnych wlotów i wylotów gwintów. Nadaje się również do niestabilnych warunków mocowania. Nawet w przypadku materiałów trudnych do obróbki do 63 HRC narzędzie to zapewnia doskonałą niezawodność procesu.

Nasze najważniejsze produkty GARANT do wiercenia i frezowania gwintów okrągłych

Zakupy bezpośrednieDodaj artykuł bezpośrednio do koszyka: Podaj tutaj numer artykułu lub kod artykułu.Znalezione produkty:

-

Nr art. {{ combinedCodeWithHighlight }}Nr własny produktu:EAN / GTIN:Numer producenta:

Nie znaleziono żadnych produktów dla Twojego zapytania

Proszę sprawdzić wpis lub dopasuj numer artykułu / kod artykułu

Nie można zamówić tego artykułu.Nie można zamówić usług bez właściwego artykułu. Dodaj usługę do wybranego artykułu.Dla tego artykułu konieczne jest dokonanie dalszych konfiguracji na stronie szczegółu produktu.Proszę sprawdzić tę specyfikację lub zmienić numer artykułu / kod artykułuProszę wybrać konkretny wariant.W naszym systemie wystąpił błąd.Artykuł nie jest już dostępny.Wiele elementów można dodać za pomocą naszego Formularz zamówienia.Zaloguj się na swoje konto

Dane kontaktowe

Dane kontaktowe