-

Lageret holder lukket onsdag den 01. maj 2024 grundet helligdag i Tyskland. Ordrer ekpederes den 02. maj 2024.

Processikkerhed gevindfremstilling: Du skal vide dette for at kunne fremstille indvendige gevind

Få alt at vide om de forskellige interne processer til generering af gevind

Inden for produktionsteknologien er fremstilling af indvendige gevind en af de mest krævende opgaver inden for bearbejdning.Gevindfremstilling finder ofte sted i slutningen af en produktionsproces og er derfor afgørende for emnets kvalitet. Defekte gevind er generelt ensbetydende med høje ekstraomkostninger. Processikkerhed har absolut højeste prioritet, men der skal også opnås korte cyklustider og omkostningseffektive produktionsprocesser.

Følgende gevindfremstillingsmetoder kan findes her i en oversigt:

1. Fremstillingsprocessen: Gevindskæring

2. Fremstillingsprocessen: Gevindformning

3. Fremstillingsprocessen: Gevindfræsning

4. Fremstillingsprocessen: Borecirkulærgevindfræsning

Grundlæggende udtryk for gevind

Generelle betegnelser og anvisninger

Nominel diameter:

Henviser til diameteren af en gevindgeometri. Den angivne nominelle diameter for et M16 gevind er værdien 16 mm.

Kernediameter:

Dette er den mindste diameter af gevindgeometrien og kan bestemmes ved hjælp af tommelfingerreglen:

- Kernehul til gevindskæring og fræsning: Hul ⌀ = nominel ⌀ – stigning P, eksempel størrelse M16, hul ⌀ = 16,0 mm – 2,0 mm = 14,0 mm

- Kernehul til gevindformning: Hul ⌀ = nominel ⌀ – faktor f × stigning P eksempel størrelse M16, tolerance 6H: f = 0,45, tolerance 6G: f = 0,42 hole ⌀ = 16,0 mm – 0,45 × 2 mm = 15,1 mm

Den faktiske størrelse vil naturligvis afvige fra dette, afhængigt af produktions- og toleranceforhold.Stigning:

For et gevind henviser dette til den aksiale afstand, der tilbagelægges for hver fuldført omgang (M16: stigning P = 2). Dette udtrykkes derefter som afstanden mellem 2 på hinanden følgende toppunkter af gevindet. For tommegevind udtrykkes gevindstigningen som omgange pr. tomme (tpi).

Effektiv diameter:

Dette beskriver en teoretisk og geometrisk ideel cirkulær cylinder (effektiv cylinder). Dens diameter ligger midt mellem kernediameteren og den nominelle diameter. Dette deler gevindprofilet, således at bredden af dalene (hulrum) er lig med bredden af toppene (tænder). Den er bl.a. nødvendig for at bestemme stigningsvinklen på et gevind.

Flankevinkel:

Metriske gevind har en flankevinkel på 60° og en spids kam på tænderne. Denne store vinkel skaber øget friktion og dermed en høj selvlåsning mod, at en skruefastgørelse løsner sig. I sammenligning hermed har andre gevind, f.eks. trapezgevind, en lille flankevinkel med lav friktion.

Gevindtolerancer for snittappe, rulletappe og gevindfræsere

Snit-/rulletappe:

Toleranceområdet for en gevindskæring er meget snævrere end det tilladte toleranceområde for et færdigt gevind. Tolerancen er designet til at producere et korrekt gevind fra starten. Ved brug slides værktøjet og når det punkt, hvor det ikke længere er muligt at fremstille et korrekt gevind:Gevindet bliver mindre end den laveste tolerance for “Go” læren. Man kan nu anvende gevind-/formertolerancen på det øverste indvendige gevindområde. Her er der imidlertid risiko for at fremstille et for stort gevind, der er for stort og overskrider grænsen for "skrotmålet". Snittapper eller rulletapper med “X” tolerance, som anvendes til materialer, der ikke har problemer med overmål, er placeret højere i tolerancefeltet. Resultatet er en længere levetid for værktøjet på grund af en større tolerance over for slid.

Gevindfræsere:

Tolerancen på gevindfræseren har ingen indflydelse på tolerancesituationen for det gevind, der skal fremstilles. Den krævede tolerance bestemmes af værktøjsmaskinen og genereres af værktøjets cirkulære bevægelse. Værktøjsslid kan kompenseres ved programmering.Fremstillingsprocessen: Gevindskæring

Den universelle metode til indvendig gevind

Gevindskæring er den mest kendte metode til fremstilling af indvendige gevind.

Høj produktivitet, relativt lave omkostninger og universelle anvendelsesmuligheder (på konventionelle værktøjsmaskiner, transfersystemer, maskincentrer) er de vigtigste overvejelser. Snittappe i HSS / HSS-E / HSS-E-PM / HM opfylder brugernes forskellige krav.

Specielle overvejelser ved fremstilling af gevind

Under gevindfremstilling er der en formtilpasning mellem værktøjet og emnet. Gevindstørrelse, gevindstigning og tolerance er nøjagtigt defineret af snittappen. Sammenlignet med boring eller fræsning medfører dette dog specifikke problemer under bearbejdningen:- Aksiale og radiale bevægelsr i kombination

- Kontrol af den nødvendige spindelfrihed for at undgå stigningsfejl

- Tilspænding og skærehastighed er direkte forbundet

Maskinspindlens omdrejningshastighed skal være synkroniseret med hastigheden på tilspændingsaksenGennemgående og bundhulsgevind

Når du vælger en snittap, skal du vælge den længst mulige form for ansnit. Et længere ansnit lægger mindre pres på værktøjet og reducerer dermed belastningen på skærekanterne. Dette aspekt får stadig større betydning, efterhånden som materialets trækstyrke stiger.

Snittappe til gennemgående hul

Med disse snittappe med spiralformet spids (med lige not) bliver spånerne suget nedad i tilspændingsretningen og falder ud nedad, når værktøjet bryder igennem. Derfor er disse værktøjer uegnede til brug i bundhuller. Når rotationsretningen er omvendt, bliver den sammenpressede spån ikke skåret af og sætter sig fast.

Hvis disse snittappe anvendes i bundhuller, er skader på gevindet eller brud på værktøjet uundgåelige. Snittappe uden spiralformet spids anvendes til bearbejdning af skøre materialer. På grund af sprøde materialers tendens til at danne diskontinuerlige spåner kan værktøj af denne konstruktion anvendes både til gevindskæring i gennemgående huller og til gevindskæring i bundhuller.

Form A 6 - 8 omdrejninger til ansnit, til korte gennemgående huller.

Form B 4 - 5 omdrejninger med skraldeansnit, universel til gennemgående huller.

Form D 4 - 5 omdrejninger til ansnit, til gennemgående og bundhuller.

Snittappe til bundhuller

Generelt stiller produktionen af et bundhulsgevind højere krav til værktøjet. Spånerne skal transporteres opad via spånrillen. Når spånroden vendes og skæres, virker store torsionskræfter på snittappen.

Form D 4 - 5 omdrejninger til ansnit, til bundhuller med langt gevindudløb.

Form C 2 - 3 omdrejninger til ansnit, til universel brug.

Form E 1,5 - 2 omdrejninger til ansnit, kort gevindudløb til størstmulige gevinddybder.

Fordele og ulemper ved gevindskæring

Fordele:

- Bredt anvendelsesområde i næsten alle materialer

- Ingen særlige krav til værktøjsmaskinen

- Hvis det er nødvendigt, kan gevindet skæres om med det samme værktøj

- Manuel brug er altid en mulighed

- De tilbyder normalt en omkostningseffektiv løsning til gevindfremstilling

Ulemper:

- Evakuering af spåner giver ofte problemer

- Manglende processikkerhed på grund af dannelse af spåner, der er viklet rundt om værktøjet

- Værktøjsbrud fører generelt til skrot

Undgåelse af defekter ved brug af snittappe

Det bør du være opmærksom på:

Problem ved gevindskæring

Løsning af problemet

Udbrud i starten af gevindet- Reducer skærehastigheden.

- Tjek kernehuldiameteren.

- Tjek spindelrundløb og emneopspænding.

- Anvend snittap med længere ansnit.

For højt værktøjsslid- Forøg olieandelen i emulsionen, brug skæreolie.

- Brug længere ansnit.

- Skift til egnet værktøjsbelægning.

Utilstrækkelig spåntransport- Anvend værktøj med tilpasset geometri.

Dårlig overfladekvalitet- Udskift slidte værktøj.

- Vælg egnede anvendelsesparametre til materialet, der skal bearbejdes.

- Værktøj ikke egnet til materialet.

- Forøg olieandelen i emulsionen, brug skæreolie.

Løsæg

- Vælg egnet værktøjsbelægning.

- Forøg skærehastigheden.

- Forbedret køling.

Værktøjsbrud- Tjek forboringsdiameteren.

- Tjek den aksiale forskydning mellem værktøjet og det forborede kernehul.

- For kort udløb ved gevindskæring i et bundhul.

- Brug en gevindskærepatron med længdekompensation.

Gevind for stort- Defekt kernehul.

- Reducer tilspændings- og skærehastigheden.

- Tjek den aksiale forskydning mellem værktøjet og det forborede kernehul.

Gevind for lille- Defekt kernehul.

- Snittaptolerance ikke korrekt.

- Slidmærke nået – brug et nyt værktøj.

Inddeling i ydelseskatagorier

For at gøre det nemt og korrekt at vælge et produkt er vores snittappe opdelt i grupper:

Vores GARANT highlight produkter til gevindskæring

Fremstillingsprocessen: Gevindformning

Under gevindformning fremstilles gevindene ved koldformning, og det er ikke nødvendigt med spåndannelse og spånudtagning. Denne fordel gør det muligt at anvende snittappen pålideligt til bund- og gennemgående gevind, selv med kritiske L×D-forhold på mere end 4×D gevinddybde.

Belastningsfaser i gevindformningsprocessen

Drejningsmomentbelastningen på værktøjet er op til 30 % højere ved gevindformning sammenlignet med gevindskæring. Da en rulletap ikke har brug for spånkamre til spånudtagning, kan værktøjets kernediameter konstrueres mere stabilt. Det betyder, at en rulletap kan anvendes pålideligt selv ved de højeste krav.Følgende faktorer har den største indflydelse på udviklingen af drejningsmomentet:

- Emnemateriale

- Pilothuldiameter

- Gevindstigning

- Smøring

- Belægning og geometri

For at holde momentkræfterne så lave som muligt skal der vælges den optimale kernehulsdiameter og et smøremiddel af høj kvalitet.

Fordele og ulemper ved gevindformning

Fordele:

- Ingen spåndannelse, spåntransport bortfalder

- Meget processikkert

- Høj gevindstyrke pga. fremstilling vha. koldforformning

- Stabilt værktøjsdesign, derved lav brudrisiko

- Meget fin overfladekvalitet

- Et værktøj til bund- og gennemgående huller

- Meget høje standtider mulige

Ulemper:

- Høje krav til pilotboring

- Værktøjsbrug medfører som regel skrot

- Ikke tilladt i nogle brancher

- Anvendelsesområde begrænset af brudforlængelse, trækstyrke og gevindstigning

- Højt moment ved stor gevindmål

Forebyggelse af fejl ved brug af rulletappe

Det bør du være opmærksom på

Problem med gevindformning

Løsning af problemet

Gevind ikke fuldt udformet- Reducer pilotboringsdiameter. Se den relevante tabel for at finde en passende pilotboringsdiameter.

Gevind overformet- Forøg pilotboringsdiameter. Vælg den passende pilotboringsdiameter i den tilsvarende tabel.

Gevindets overflade er uren, gevindfladerne er revet ud- Brug smøremiddel af høj kvalitet, og sørg for tilstrækkelig smøremiddelforsyning.

- Brug værktøj med olienoter.

- Brug belagt værktøj.

Værktøjsbrud- Forøg diameteren af pilotboringen.

- Reducer skærehastigheden.

- Skift smøring, og sørg for tilstrækkelig smøremiddelforsyning.

- Brug belagt værktøj.

- Materialet er ikke egnet til formning. Vælg en anden proces.

Kernediameter for lille- Forøg pilotboringsdiameter. Se den relevante tabel for at finde en passende pilotboringsdiameter.

Vores GARANT highlight produkter til gevindformning

Fremstillingsprocessen: Gevindfræsning

Gevindproduktion med korte cyklustider:

Forudsætningen for at bruge en gevindfræser er en 3D CNC-styring.

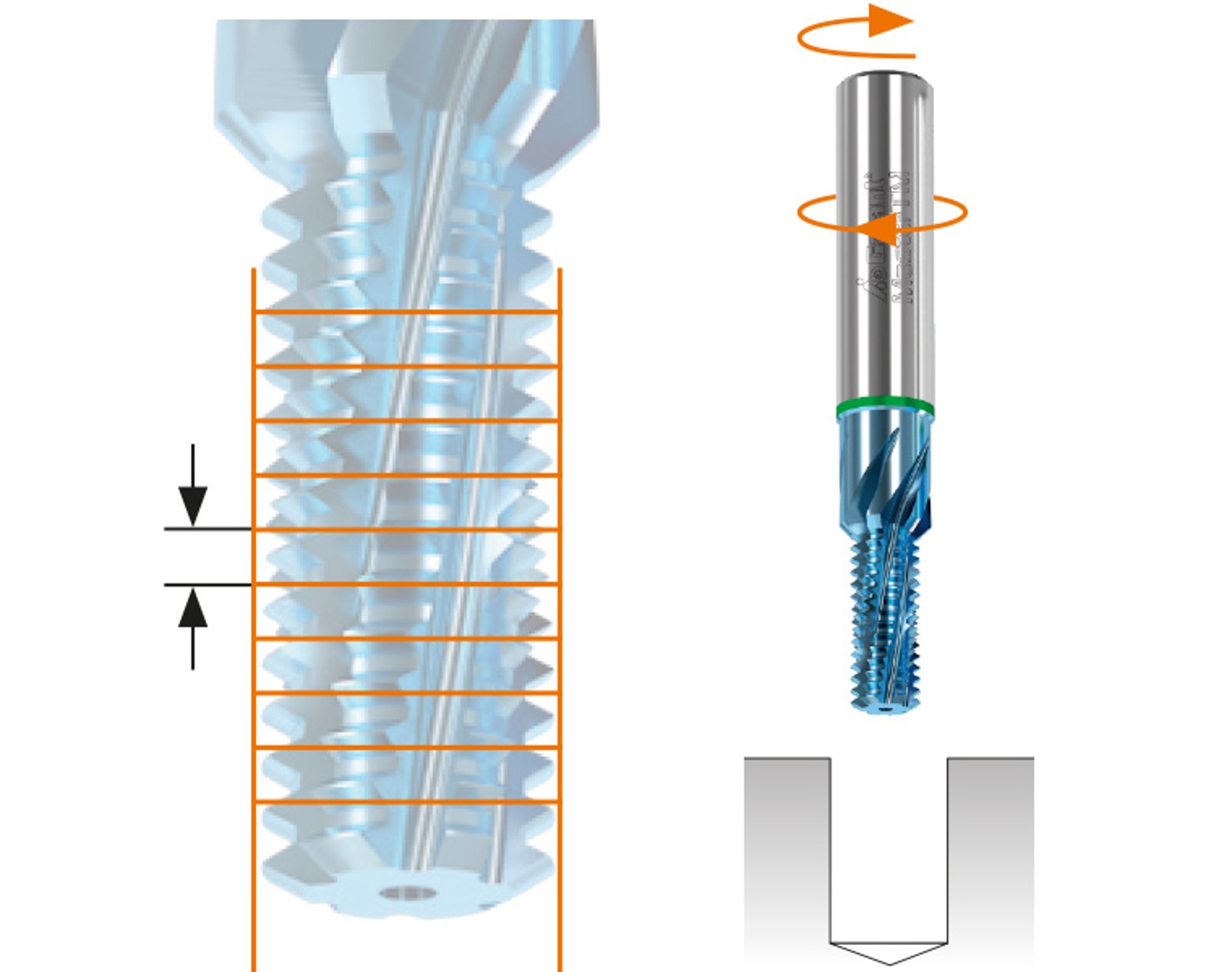

Efter indføring til arbejdsdybden dykker værktøjet radialt ned i emnet i en spiralformet bevægelse for at reducere belastningen. Ved at dreje gevindfræseren og samtidig bevæge de tre hovedakser på bearbejdningscentret, produceres gevindet nu i en 360° bevægelse.Gevindfræsere tilbyder en bred vifte af anvendelsesmuligheder:

- Gevindfræsere kan anvendes stort set universelt i en lang række materialer

- Høje skærehastigheder og tilspændingshastigheder bidrager i høj grad til tidsbesparelser i produktionen

- Der er ingen risiko for aksial skæring af gevindet

- Korte fræsespåner er også en fordel for processikkerheden

Fordele og ulemper ved gevindfræsning

Fordele:

- Meget universel og fleksibel i brug

- Et værktøj til bearbejdning af bund- og gennemgående huller

- Et værktøj til højre- og venstrehånds gevind

- Forskellige tolerancepositioner er mulige med ét værktøj

- Processikker takket være korte spåner, ingen spånopruller

- Brud på værktøjet fører ikke til skrot af komponenter

- Lavt drejningsmoment, selv med store gevindstørrelser

Ulemper:

- Høje omkostninger til værktøj

- Kompleks programmering og

- Krav til maskinen

- Bearbejdningstiden er ofte uøkonomisk for masseproduktion

Bearbejdningsstrategier for gevindfræsning

Optimering ved brug af gevindfræsere

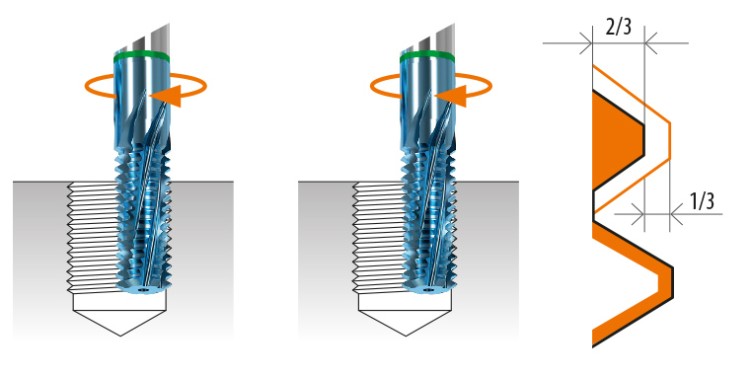

En gevindfræser bruges normalt til at fremstille det komplette gevind i en 360° bevægelse. Ved særlige krav kan en opdeling af skærekraften være nyttig. Ændring af kørselsretningen kan også optimere arbejdsresultatet.

Emneprogrammering:- Ved gevindfræsning arbejder værktøjsmaskiner normalt med styrespecifikke cyklusser

- Ved programmering af skæringsparametrene er det vigtigt at være opmærksom på, om der skal angives konturtilspænding v eller centerbanetilspænding V m

- Tip: Kør en prøvekørsel over emnet, og observer cyklustiden

Skærekraftfordeling (anbefalinger) til kritiske fræseoptioner:- Ved gevindybder >2×D og store gevindstigninger (P>1,5 mm), skal der arbejdes med en radial skæredybde på 2/3 – 1/3

- Til tyndvæggede materialer og ustabile forhold

- I tilfælde af problemer med konisk gevinddannelse på grund af værktøjsforskydning

- Radial skæreafstand reducerer torsionskræfter og bøjningsmoment betydeligt

Radialskæring

Gevindet dannes først ca. 2/3 og derefter til sidst i et andet trin..

Aksialskæring

Her fremstilles først en del af gevindet, og derefter bearbejdes hele gevinddybden.

Valg af den ideelle værktøjsbevægelse:

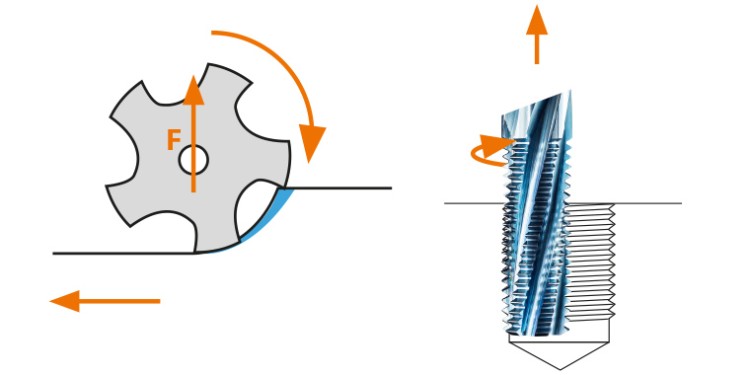

Fræsning med nedadgående skæring

Den radiale kraft F virker i retning af centrum. Lav spåntykkelse ved skærekantudgang

Fræsning med opadgående skæring

Den radiale kraft F virker i retning af emnet. Større spåntykkelse ved skærekantudgang

Fordele:

- Vibrationer er reduceret (chatter marks)

- Forbedret værktøjslevetid

- På grund af lavt skæringstryk ved tyndvæggede emner

Ulemper:

- Høje omkostninger til værktøj

- Kompleks progerammering og

- Krav til maskinen

- Bearbejdningstiden er ofte uøkonomisk for masseproduktion

Undgå problemer ved brug af gevindfræsere

Problemer med gevindfræsning har generelt kun mindre årsager, og disse kan afhjælpes uden større problemer:

Problem

Løsning af problemet

Vibration/klapren- Ændring af driftsparametrene (skærehastighed og tilspænding).

- Skift til aksial eller radial fordeling af snittet.

- Kontroller den radiale udskridning, og sørg for, at fastspændingen er tilstrækkelig.

- Brug værktøj med mindre udhæng.

Værktøjsbrud ved opstart- Kontroller tilspændingshastigheden.

- Kontroller den programmerede fræseradius.

- Kontroller for interferens og kollisionskonturer på arbejdsemnet eller anordningen.

- Kontroller værktøjet for slitage.

Stort slid på flankefladerne- Skift til opadgående fræsning.

- Brug værktøj med egnet belægning.

- Reducer skærehastigheden.

- Vælg en højere tilspænding pr. tand.

- Kontroller tilførslen af kølemiddel.

Dårlig overfladekvalitet- Udveksling af slidt værktøj.

- Vælg passende driftsparametre til det materiale, der skal bearbejdes.

- Værktøjet er uegnet til materialet.

Fremstillingsprocessen: Borecirkulærgevindfræsning

Ligesom med gevindfræseren er en 3D CNC-styring også en forudsætning for brugen af en rund gevindfræser. I modsætning til gevindfræsning dykker den cirkulære gevindfræser ind i materialet med en spiralformet bevægelse uden kernehulsboring. Boring, gevindfræsning og affasning er muligt med kun én arbejdsgang.

Borecirkulærgevindfræsere som problemløsere til de mest forskelligartede krav:

Borecirkulærgevindfræsere står for processikkerhed, især ved færdigbearbejdning af komplekse komponenter. Den er særdeles velegnet til at fremstille gevind på skrå eller ikke plane flader.Indgangs- og udgangsoverflader, der er skæve, vil ikke få den endeafskærende gevindfræser til at køre af led. Den er også velegnet til ustabile spændingsforhold. Dette værktøj giver fremragende processikkerhed, selv ved svært bearbejdelige materialer op til 63 HRC.

Borecirkulærgevindfræsere:

Ved borecirkulærgevindfræsningsprocessen skal der tages hensyn til visse afvigelser i bearbejdningsstrategien, som adskiller sig fra standard gevindfræsningen.Fordeling af skærekraften:

Med en borecirkulærgevindfræser færdiggøres gevindet i en enkelt bearbejdningscyklus til måldybde. Det er ikke nødvendigt med en skærekraftfordeling, da de radiale kræfter, der opstår, forbliver konstante, selv med forskellige gevinddybder.Opsætning af værktøj:

Ved hjælp af den angivne programmeringsradius (RPRG-værdi), som er laseret på skaftet, kan brugeren straks fremstille et nøjagtigt gevindhul til den første gevindskæring.Strategi:

Den cirkulære gevindfræser er beregnet til venstrehåndsskæring. Derfor bearbejdes højre gevind i samme retning og venstre gevind i den modsatte retning. Køling med trykluft giver den højeste levetid i hærdede materialer op til 63 HRC. Gevindbeskyttelsesforsænkningen kan enten genereres før eller efter selve gevindfræsningen.Gevindfræsningsprocessen:

Geometrien ved skærefladen skaber gevindets kernediameter. Skærekanten er konstrueret således, at når gevindtolerancecentret er nået, er kernehullet inden for kernehulstolerancen. Dermed opnås kernehullets og samtidig gevindets nøjagtighed. Den første skærekant af den cirkulære gevindskærer tjener som forskærer af gevindprofilen. Den udfører det vigtigste skærende arbejde i den færdige gevindprofil i gevindfræsningsprocessen. Den anden skærekant udfører det afsluttende arbejde. Det tredje skær er meget lille og tjener mere til at rense tråden som et tomt snit.Vores GARANT highlight produkter til gevindfræsning og borecirkulærfræsning

Direkte købTilføje en artikel direkte til varekurven: Angiv artikelnummer eller artikelkode her.Produkter fundet:

-

Art.-nr. {{ combinedCodeWithHighlight }}Sagsnummer:

Der er ikke noget resultat til din søgning

Kontroller venligst dine specifikationer eller tilpas artikelnummer / sagsnummer

Denne artikel kan ikke bestilles.Serviceydelser kan ikke bestilles uden den passende artikel. Tilføj venligst serviceydelsen til den ønskede artikel.Til denne artikel er yderligere konfigurationer nødvendige på produktdetaljesiden.Kontroller venligst denne specifikation eller tilpas artikelnummer / sagsnummer.Vælg venligst en konkret variant.Der opstod en fejl i vores system.Artikel står ikke mere til rådighed.Flere indtastninger er mulige via vores Ordreformular.Log ind på din konto