-

Dear customers, due to maintenance work, there may be restrictions in the operation of the product navigation on 19.4. The search functions are available without restriction.

Folyamatbiztos menetgyártás - belső menetek gyártása

Minden, amit tudni érdemes a különböző belső menetgyártási folyamatokról

A gyártástechnológiában a belső menetek előállítása az egyik legidőigényesebb megmunkálási feladat.

A menet megmunkálása gyakran a gyártási folyamat végén van, ezért meghatározó a munkadarab minősége szempontjából. A hibás menetek általában magas többletköltséget jelentenek. A folyamatok megbízhatósága abszolút elsőbbséget élvez, de figyelembe kell venni a rövid ciklusidőket és a gazdaságos gyártási folyamatokat is.

Tekintse meg a következő gyártási folyamatokat:

1. gyártási folyamat: menetfúrás

2. gyártási folyamat: menetformálás

3. gyártási folyamat: menetmarás

4. gyártási folyamat: körmenetes marás fúrása

Névleges átmérő:

A menet geometriájának átmérőjét jelöli. Az M16 menetnél a szám a 16 mm névleges átmérőt jelenti.

Mag átmérője:

A menet geometriájának legkisebb átmérője, és a hüvelykujjszabály segítségével határozható meg:

- Magfurat fúrás menetfúráshoz és menetmaráshoz: furat ⌀ = névleges ⌀ – P emelkedés, példaméret M16, furat ⌀ = 16,0 mm – 2,0 mm = 14,0 mm

- Magfurat menetformázáshoz: Furat ⌀ = névleges ⌀ – f tényező × P emelkedés Példaméret M16, tűrés 6H: f = 0,45, tűrés 6G: f = 0,42 furat ⌀ = 16,0 mm – 0,45 × 2 mm = 15,1 mm

Lejtés:

Menet esetén azt a tengelyirányú pályát jelöli, amelyet egy fordulat alatt megtesznek (M16: emelkedés P = 2). Ez a menet két egymást követő csúcsa közötti távolságot fejezi ki. Hüvelykes meneteknél a menetemelkedés az egy hüvelyk távolságon belüli menetek számaként van megadva (fenyegetettség hüvelykenként).

Oldalátmérő:

Ez egy elméletileg és geometriailag ideális körhengert (oldalhenger) ír le. Átmérője a mag és a névleges átmérő között félúton van. A menetprofilt úgy vágják, hogy a profilvölgyek (üregek) és csúcsok (fogak) szélessége azonos legyen. Többek között meg kell határozni a menet dőlésszögét.

Oldalszög:

A metrikus menetek oldalszöge 60°, a fogak pedig hegyesek. Ez a nagy szög nagyobb súrlódást és ezáltal nagyobb önreteszelést okoz a csavarkötés kilazulásával ellen. Összehasonlításképpen, például a trapézmenetek kis oldalszöggel rendelkeznek, alacsony súrlódás mellett.

Menettűrések menetfúrókhoz, alakítókhoz és marókhoz

Menetfúrók/menetformázók:

A menetfúró vagy menetformázó tűrési tartománya lényegesen szűkebb, mint a kész menet megengedett tűrési tartománya. A tűrés úgy van megtervezve, hogy a kezdetektől fogva megfelelő menet készüljön. Használat közben a szerszám elhasználódik, és eléri azt a pontot, ahol már nem lehet megfelelő menetet előállítani: a menet kisebb lesz, mint a menetmérő legkisebb tűrése. Számoljon azzal, ha elindítja a menetfúrást/korábbi tűréshatárt a felső belső menet területén akkor fennáll annak a veszélye, hogy túl nagy menet keletkezik, amely meghaladja a nem-menő idom határértékét. "X" az olyan anyagoknál használt tűréscsapok vagy formázók, amelyeknél nincs túlméretes probléma, magasabban helyezkednek el a tűréstartományban. Az eredmény hosszabb élettartam a nagyobb kopástűrésnek köszönhetően.

Menetmaró:

A menetmaró tűrése nincs hatással a készítendő menet tűréshelyzetére. A szükséges tűréshatárt a gép szabályozza, és a szerszám körkörös mozgásával állítja elő . A szerszámkopás programozással kompenzálható.Bevezetés: Alapfogalmak a menetek témakörében

Általános megnevezések és megjegyzések:

1. Gyártási folyamat: menetfúrás

Univerzális eljárás belső menetekhez.

A menetfúrás a legismertebb eljárás a belső menetek előállítására.

Magas termelékenység, a viszonylag alacsony költségek és az univerzális alkalmazási lehetőségek (hagyományos szerszámgépeken, transzferrendszereken, megmunkáló központokon). A HSS /HSS-E /HSS-E-PM/VHM csapok megfelelnek a felhasználói követelményeknek.

A menetgyártás sajátosságai

A menetgyártás során a szerszám és a munkadarab között formaillesztés történik. A pontos menetméretet, a menetemelkedést és a tűrést a menetfúró határozza meg. Ez azonban speciális problémákat okoz a feldolgozás során a fúráshoz vagy maráshoz képest:- Kombinált axiális és radiális mozgások

- Az orsó ellenőrzése szükséges a vezetékhibák elkerülése érdekében

- Az előretolás és a vágási sebesség közvetlenül összefügg

A géporsó forgási sebességét össze kell hangolni az előtolási tengely fordulatszámával.

Átmenő- és zsákfurat menet

A menet kiválasztásakor az ólom alakjának a lehető leghosszabbnak kell lennie. A hosszú letörés kevésbé terheli a szerszámot és a vágóél terhelését is csökkenti. Ez a szempont az anyag szilárdságának növekedésével egyre fontosabbá válik.

Gépi menetfúró átmenő furathoz

Ezekkel az (egyenes hornyos) spirálhegyű menetfúrókkal a forgács lefelé ürül az előtolás irányában és leesik, amikor a szerszám megáll. Ezért ezek a szerszámok nem alkalmasak zsákfuratok megmunkálására. Ha a forgásirány megfordul (fordított), az összenyomott forgács nem nyíródik le és nem szorul be.Ha ezeket a menetfúrókat zsákfurat megmunkálására használja, elkerülhetetlen a menet sérülése vagy a szerszám eltörése. Törékeny anyagok megmunkálásakor spirálhegy nélküli, egyenes hornyos menetfúrókat használnak. A rideg anyagok omladozó forgácsképződésre való hajlama miatt az ilyen típusú szerszámok átmenő furatok és zsákfuratok megmunkálására is használhatók.

Zsákfurat-menetfúró

A zsákfurat menetének készítése általában nagyobb kihívások elé állítja a szerszámot. A forgácsot a forgácshornyon keresztül “szállítja” fel, valamint kicsavarozáskor és a forgácsgyökér lenyírásánál nagy torziós erők hatnak a csapra.

A menetfúró előnyei és hátrányai

Hibamegelőzés a menetfúrók használatakor

Íme, a megoldások az esetleges nehézségek megoldására:

Teljesítménykategóriák szerinti felosztás

Az egyszerű és helyes termékválasztás érdekében menetfúróinkat a következő csoportokra osztjuk:

GARANT kiemelt termékeink menetfúráshoz:

2. Gyártási folyamat: menetformálás

A menetformázással a menetek hidegalakítással jönnek létre, a forgácsképződés és a forgácselszívás megszűnik. Ez az előny azt jelenti, hogy a menetformázó megbízhatóan használható zsák- és átmenőfuratokhoz, még 4×D menetmélységnél nagyobb kritikus L×D arány esetén is.

Terhelési fázisok a menetformálási folyamatban

Akár 30%-kal nagyobb nyomatékterhelés menetformálásnál, mint menetfúrásnál. Mivel a menetformázóhoz nincs szükség forgácskamrákra a forgácselszíváshoz, a szerszám magátmérője stabilabbra tervezhető. Ennek eredményeként a menetformázó a legmagasabb követelmények mellett is megbízhatóan használható.A következő tényezők befolyásolják a legnagyobb mértékben a nyomaték alakulását:

- munkadarab anyaga

- előfúró átmérője

- menet

- olajozás

- bevonat és geometria

Annak érdekében, hogy a nyomatékerők a lehető legalacsonyabbak legyenek, az optimális magfurat átmérőt és jó minőségű kenőanyagot kell kiválasztani.

A menetformálás előnyei és hátrányai

.

Hibamegelőzés menetformálók használatakor

Íme, a megoldások az esetlegesen felmerülő problémák megoldására:

GARANT kiemelt termékeink menetfúráshoz:

3. Gyártási folyamat: menetmarás

Menetgyártás rövid főidőkkel:

A menetmaró használatának előfeltétele a 3D CNC vezérlés. A munkamélységbe történő fogásvétel után a szerszám spirális mozgással sugárirányban belemerül a munkadarabba a terhelés csökkentése érdekében. A menet 360°-os mozgásban készül a menetmaró forgatásával és a megmunkáló központ három fő tengelyének egyidejű mozgatásával.

A menetmarók a lehetséges alkalmazások széles skáláját kínálják:

- A menetmarók univerzálisan sokféle anyaghoz használhatók.

- A nagy vágási sebesség és előtolás jelentősen hozzájárul a gyártási idő megtakarításhoz.

- Nem áll fenn a menet axiális hibás elvágásának veszélye.

- A rövid maróforgácsok a folyamatbiztonság szempontjából is előnyösek.

A menetmarás előnyei és hátrányai

Megmunkálási stratégiák a menetmarásban

Optimalizálás menetmaró használatakor

A menetmaróval a teljes menet általában 360°-os mozgással készül. Különleges követelmények esetén hasznos lehet a forgácsolóerő-elosztás. A futási irány megváltoztatásával a munka eredménye is optimalizálható.Alkatrész programozás:

- A szerszámgépek általában saját vezérlőciklusokkal dolgoznak a menetmarás során

- A forgácsolási paraméterek programozásánál fontos figyelembe venni, hogy a v kontúr előtolást vagy a V m középpálya előtolást kell megadni

- Tipp: Végezzen próbafutást a munkadarabon, és figyelje meg a ciklusidőt

Vágóerő-elosztás (javaslatok) a kritikus marási lehetőségekhez:

- >2×D menetmélység és nagy menetemelkedés ( P>1,5 mm ) esetén 2/3 - 1/3 radiális vágási eloszlással dolgozzon

- Vékony falú anyagokhoz és instabil körülményekhez

- A szerszám elhajlása miatti kúpos menetképzési problémákra

- A torziós erők és a hajlítónyomatékok jelentősen csökkennek a vágások radiális eloszlása miatt

Az ideális szerszámmozgás kiválasztása:

Problémák elkerülése menetmaró használatakor

A menetmarással kapcsolatos problémáknak általában csak apró okai vannak, amelyek kis erőfeszítéssel orvosolhatók:

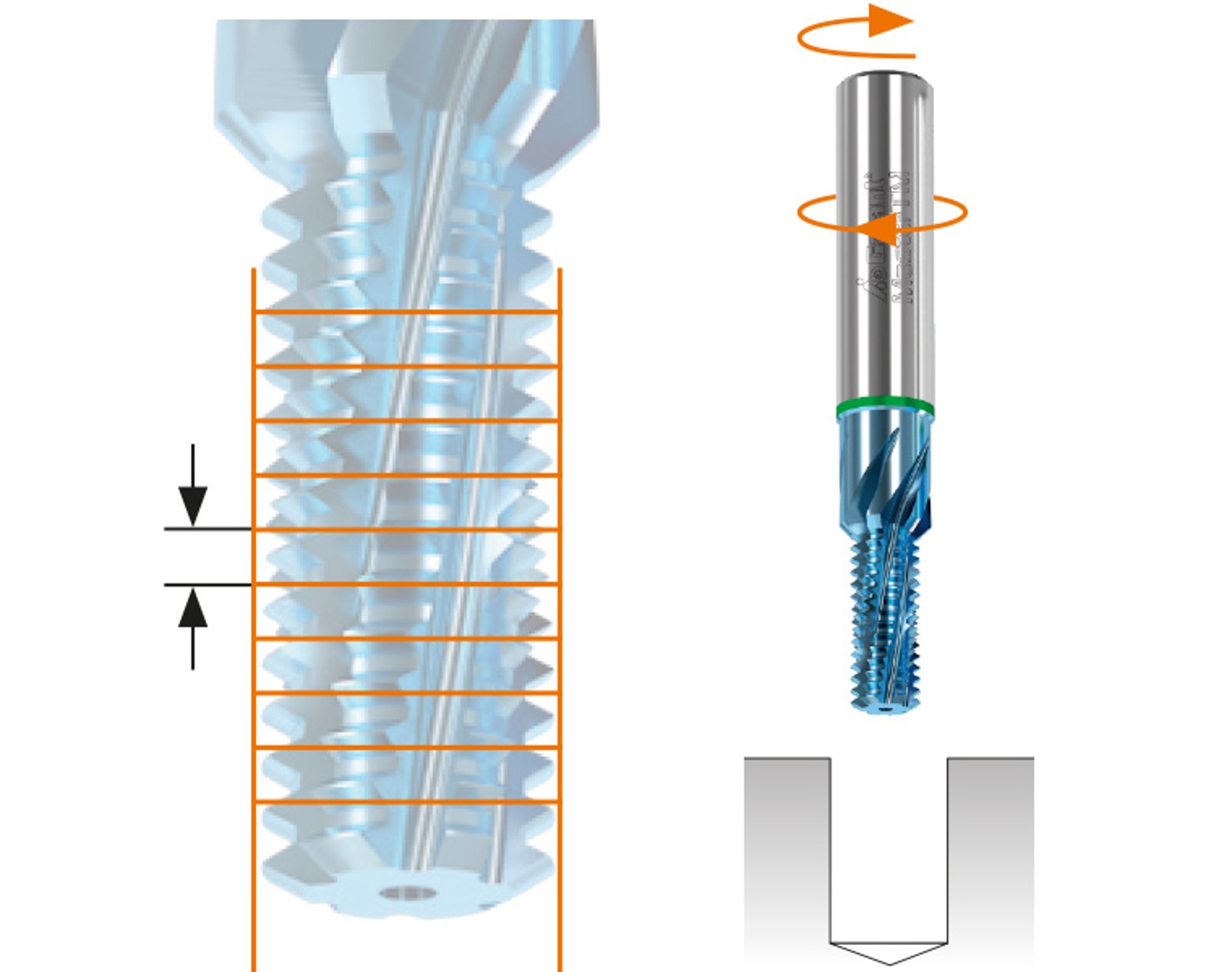

4. Gyártási folyamat: körmenetes marás fúrása

A körkörös fúrómenet-marás gyártási folyamata:

A menetmaróhoz hasonlóan a körkörös fúró menetmaró használatának előfeltétele a 3D CNC vezérlés. A menetmarástól eltérően a körkörös fúrómenet-maró magfurat nélkül, csavarmenetes mozgással belemerül az anyagba. A fúrás, menetmarás és letörés egyetlen művelettel lehetséges.

Fúró körmenetes maró, mint problémamegoldó sokféle követelményhez:

A kör alakú fúrómenetes maró a folyamatok megbízhatóságát jelenti, különösen az összetett alkatrészek végső megmunkálási feladatainál. Kiválóan alkalmas ferde vagy egyenetlen felületek befűzésére.

A körkörös fúrómenet-maró nem tud eltérni a ferde menet be- és kimenetek miatt. Alkalmas instabil rögzítési körülményekhez is. Még a nehezen megmunkálható anyagoknál is, az eszköz folyamatai 63 HRC-ig kiemelkedő megbízhatóságot kínál.

Körmenetes marók fúrása:

A fúró körmenetes marásnál figyelembe kell venni a megmunkálási stratégia bizonyos eltéréseit, amelyek különböznek a szokásos menetmarástól.Vágóerő-eloszlás:

A körkörös fúrómenet-maróval a menetet egyetlen megmunkálási ciklussal a menetmélységig a mérethez igazodik. A forgácsolóerők elosztása nem szükséges, mivel a fellépő radiális erők változatlanok maradnak, még a különböző menetmélységek esetén is.Szerszámbeállítás:

A megadott programozási sugár (RPRG érték) segítségével, amelyet a szárra lézereznek, a felhasználó az első menettel azonnal mérethű menetes furatot készíthet.Stratégia:

A fúró körmenetes marója balos vágású. Ezért a jobb oldali meneteket megegyező irányban, a bal oldali meneteket pedig ellenirányban gyártják. A sűrített levegővel történő hűtés maximális élettartamot tesz lehetővé, edzett anyagokban 63 HRC-ig. A menetvédő süllyesztés akár a menetmarás előtt, akár utána létrehozható.Menetmarási folyamat:

A homlokvágóél geometriája hozza létre a menet magátmérőjét. A homlokvágóél úgy van kialakítva, hogy a menettűrés középpontjának elérésekor a magfurat ⌀ a magfurat tűréshatárán belül legyen. Ez biztosítja, hogy a magfurat és a menet a méretnek megfelelő legyen. A fúró körmenetes maró első vágóéle a menetprofil elővágójaként szolgál. A menetmarás során a fő megmunkálási munkát a kész menetprofilon végzi. A második vágóél végzi a befejező munkát. A harmadik vágóél megmunkálási ereje kicsi, és inkább a menet tisztítására szolgál, mint az üres vágásokhoz.Kiemelt Garant termékeink menetmaráshoz és körfúró menetmaráshoz:

Közvetlen vásárlásTermék közvetlen behelyezése a kosárba: Adja meg a termékszámot vagy a termékkódot itt!Talált termékek:

-

Cikkszám {{ combinedCodeWithHighlight }}Cikkszám:

Nem található a keresett termék:

Kérjük, ellenőrizze ezeket az adatokat vagy módosítsa a cikkszámot / termékszámot.

Ez a termék nem rendelhető.A szolgáltatások nem rendelhetők meg a megfelelő termék nélkül. Kérjük, hogy a kívánt termékhez kapcsolódóan rendelje meg a szolgáltatást!Ennél a terméknél további beállítás szükséges a termékinformációs oldalon.Kérjük, ellenőrizze ezeket az adatokat vagy módosítsa a cikkszámot / termékszámot.Kérjük, válasszon ki egy konkrét változatot.Rendszerünkben hiba lépett fel.Ez a termék már nem elérhető.Több termék hozzáadása a(z) Megrendelőlap -on keresztül.Jelentkezzen be a fiókjába