Unser kostenloses Webinar zum Thema "Schwingungen reduzieren" gibt es hier:

Jetzt ansehen!

Prozesssichere Gewindeherstellung - Herstellung von Innengewinden

Erfahren Sie alles Wichtige über die verschiedenen Innengewinde-Herstellungsverfahren

In der Fertigungstechnik zählt die Herstellung von Innengewinden zu den anspruchsvollsten Bearbeitungsaufgaben.

Das Gewinde steht oft am Ende eines Herstellungsprozesses und ist damit entscheidend für die Qualität des Werkstückes. Fehlerhafte Gewinde bedeuten meist hohe Mehrkosten. Prozesssicherheit hat absoluten Vorrang, aber auch kurze Taktzeiten und wirtschaftliche Fertigungsabläufe müssen beachtet werden.

Folgende Gewinde-Herstellungsverfahren finden Sie hier auf einen Blick:

1. Herstellungsverfahren: Gewindebohren

2. Herstellungsverfahren: Gewindeformen

3. Herstellungsverfahren: Gewindefräsen

4. Herstellungsverfahren: Bohrzirkulargewindefräsen

Hinführung: Grundbegriffe zum Thema Gewinden

Allgemeine Bezeichnungen und Hinweise:

Nenndurchmesser:

Bezeichnet den Durchmesser einer Gewindegeometrie. Für das Gewinde M16 steht die Zahl für den Nenndurchmesser 16 mm.

Kerndurchmesser:

Ist der kleinste Durchmesser der Gewindegeometrie und kann über die Faustformel ermittelt werden:

- Kernlochbohrung beim Gewindebohren und -fräsen: Bohrungs-⌀ = Nenn-⌀ – Steigung P, Beispielabmessung M16, Bohrungs-⌀ = 16,0 mm – 2,0 mm = 14,0 mm

- Kernlochbohrung beim Gewindeformen: Bohrungs-⌀ = Nenn-⌀ – Faktor f × Steigung P Beispielabmessung M16, Toleranz 6H: f = 0,45, Toleranz 6G: f = 0,42 Bohrungs-⌀ = 16,0 mm – 0,45 × 2 mm = 15,1 mm

Hiervon ergeben sich fertigungs- und toleranzbedingt natürliche Abweichungen zum tatsächlichen Maß.Steigung:

Bezeichnet bei Gewinden den axialen Weg, der bei einer Umdrehung zurückgelegt wird (M16: Steigung P = 2). Ausgedrückt wird damit der Abstand zwischen 2 aufeinanderfolgenden Gewindespitzen. Bei zölligen Gewinden wird die Gewindesteigung mit der Anzahl an Gewindegängen auf einer Strecke von einem Zoll angegeben (threats per inch/Gewindegänge pro Zoll).

Flankendurchmesser:

Damit wird ein theoretischer und geometrisch idealer Kreiszylinder (Flankenzylinder) beschrieben. Sein Durchmesser liegt mittig zwischen Kern- und Nenndurchmesser. Das Gewindeprofil wird dabei so durchschnitten, dass die Breiten der Profiltäler (Leerräume) und Spitzen (Zähne) gleich groß sind. Er wird unter anderem für die Ermittlung des Steigungswinkels eines Gewindes benötigt.

Flankenwinkel:

Metrische Gewinde haben einen Flankenwinkel von 60° und eine spitze Ausformung der Zähne. Dieser große Winkel bewirkt eine größere Reibung und damit höhere Selbsthemmung gegen Lösen einer Schraubverbindung. Im Vergleich dazu haben z.B. Trapezgewinde eine kleinen Flankenwinkel mit geringer Reibung.

Gewindetoleranzen bei Gewindebohrer, -former und -fräser

Gewindebohrer/Gewindeformer:

Die Toleranzbreite eines Gewindebohrers- oder Gewindeformers ist deutlich enger als der zulässige Toleranzbereich eines fertigen Gewindes. Die Toleranz ist so angelegt, dass von Beginn an ein korrektes Gewinde herstellt wird. Im Einsatz verschleißt das Werkzeug und erreicht den Punkt, an dem kein korrektes Gewinde mehrerzeugt werden kann:Das Gewinde wird kleiner als die unterste Toleranz der Gutlehre. Man könnte nun die Gewindebohrer/Former-Toleranz am oberen Innengewindebereich ansetzen. Hier besteht jedoch die Gefahr, ein zu großes Gewinde herzustellen, das über dem Grenzwert der Ausschusslehre liegt. Gewindebohrer- oder Former mit „X“-Toleranz, die bei Werkstoffen eingesetzt werden, die keine Probleme mit Übermaß haben, sind im Toleranzfeld höher positioniert. Ergebnis ist eine längere Standzeit infolge einer größeren Verschleißtoleranz.

Gewindefräser:

Die Toleranz des Gewindefräsers hat keine Auswirkungen auf die Toleranzlage des zu fertigenden Gewindes. Die benötigte Toleranz wird über die Maschine gesteuert und über eine zirkulare Bewegung des Werkzeuges hergestellt. Ein Werkzeug-Verschleiß kann über die Programmierung ausgeglichen werden.1. Herstellungsverfahren: Gewindebohren

Das universelle Verfahren für Innengewinde.

Das Gewindebohren ist das bekannteste Verfahren zur Herstellung von Innengewinden.

Hohe Produktivität, vergleichsweise niedrige Kosten und universelle Einsatzmöglichkeiten (auf konventionellen Werkzeugmaschinen, Transferanlagen, BAZ) stehen hier im Vordergrund. Gewindebohrer aus HSS /HSS-E /HSS-E-PM/VHM erfüllen die jeweiligen Anforderungen des Anwenders.

Besonderheiten der Gewindeherstellung

Während der Gewindeherstellung besteht ein Formschluss zwischen Werkzeug und Werkstück. Gewindegröße, Gewindesteigung und Toleranz sind exakt über den Gewindebohrer definiert. Daraus ergeben sich im Vergleich zum Bohren oder Fräsen jedoch spezifische Probleme bei der Bearbeitung:- Axiale und radiale Bewegungen in Kombination

- Kontrolle des Spindelspieles notwendig, um Steigungsfehler zu vermeiden

- Vorschub und Schnittgeschwindigkeit stehen in direktem Zusammenhang

Die Drehgeschwindigkeit der Maschinenspindel muss mit der Geschwindigkeit der Vorschubachse synchronisiert werden.Durchgangs- und Grundlochgewinde

Bei der Auswahl des Gewindebohrers sollte eine möglichst lange Anschnittform gewählt werden. Ein langer Anschnitt beansprucht das Werkzeug weniger stark, die Schneidkantenbelastung wird reduziert. Dieser Aspekt gewinnt bei steigender Materialfestigkeit an Bedeutung.

Durchgangsloch-Gewindebohrer

Bei diesen (gerade genuteten) Gewindebohrern mit Schälanschnitt wird der Span in Vorschubrichtung nach unten abgeführt und fällt bei Austritt des Werkzeuges nach unten. Deshalb sind diese Werkzeuge nicht für die Grundlochbearbeitung geeignet. Bei der Drehrichtungsumkehr (reversieren) würde der gestauchte Span nicht abgeschert werden und verklemmen.

Bei einem Einsatz dieser Gewindebohrer zur Grundlochbearbeitung wären Beschädigungen des Gewindes oder Werkzeugbrüche unvermeidlich. Bei der Bearbeitung spröder Materialien kommen gerade genutete Gewindebohrer ohne Schälanschnitt zur Anwendung. Durch die Neigung der spröden Materialien zur Bröckelspanbildung können Werkzeuge dieser Bauweise sowohl zur Durchgangsloch- als auch zur Grundlochbearbeitung eingesetzt werden.

Form A 6 - 8 Gang Anschnitt, für kurze Durchgangslöcher.

Form B 4 - 5 Gang mit Schälanschnitt, universell für Durchgangslöcher

Form D 4 - 5 Gang Anschnitt, für Durchgangs- oder Grundlöcher

Grundloch-Gewindebohrer

Allgemein stellt die Herstellung eines Grundloch-Gewindes höhere Ansprüche an das Werkzeug. Die Späne müssen über die Spannut nach oben befördert werden. Beim Reversieren und Abscheren der Spanwurzel wirken hohe Torsionskräfte auf den Gewindebohrer ein.

Form D 4 - 5 Gang Anschnitt, für Grundlöcher mit langem Gewindelauf.

Form C 2 - 3 Gang Anschnitt, für universellen Einsatzbereich.

Form E 1,5 - 2 Gang Anschnitt, kurzer Gewindeauslauf für größtmögliche Gewindetiefen.

Vor- und Nachteile des Gewindebohrens

Vorteile:

- Breites Einsatzgebiet in fast allen Werkstoffen

- Keine besonderen Anforderungen an die Maschine

- Gewinde können ggf. mit gleichem Werkzeug nachgeschnitten werden

- Handeinsatz ist grundsätzlich möglich

- In der Regel kostengünstige Lösung zur Gewindeherstellung

Nachteile:

- Spanabfuhr sorgt oft für Probleme

- Prozessunsicherheit durch Bildung von Spänewicklern

- Werkzeugbruch führt in der Regel zum Ausschuss

Fehlervermeidung bei der Verwendung von Gewindebohrern

Hier finden Sie Lösungen, um eventuell auftretende Schwierigkeiten zu beheben:

Problem Gewindebohren

Lösung des Problems

Ausbruch an Gewindegang- Schnittgeschwindigkeit reduzieren.

- Kernlochdurchmesser überprüfen.

- Spindelrundlauf und Werkstückaufspannung prüfen.

- Gewindebohrer mit längerem Anschnitt einsetzen.

Zu hoher Werkzeugverschleiß- Ölanteil in Emulsion erhöhen, Schneidöl einsetzen.

- Längeren Anschnitt verwenden.

- Auf geeignete Werkzeugbeschichtung wechseln.

Ungenügende Spanabfuhr- Werkzeug mit angepasster Geometrie verwenden.

Schlechte Oberflächenqualität- Austausch von verschlissenen Werkzeugen.

- Geeignete Einsatzparameter für den zu bearbeitenden Werkstoff wählen.

- Werkzeug nicht für den Werkstoff geeignet.

- Ölanteil in Emulsion erhöhen, Schneidöl verwenden.

Aufbauschneiden- Geeignete Werkzeugbeschichtung wählen.

- Erhöhen der Schnittgeschwindigkeit.

- Kühlung verbessern.

Werkzeugbruch- Vorbohrdurchmesser überprüfen.

- Achsversatz zwischen Werkzeug und Vorbohrung prüfen.

- Zu kurzer Auslauf bei Grundlochbearbeitung.

- Gewindeschneidfutter mit Längenausgleich einsetzen.

Gewinde zu groß- Kernloch fehlerhaft.

- Reduzierung von Vorschub- und Schnittgeschwindigkeit.

- Achsversatz zwischen Werkzeug und Vorbohrung prüfen.

Gewinde zu klein- Kernloch fehlerhaft.

- Gewindebohrer-Toleranz nicht korrekt.

- Verschleißmarke erreicht – neues Werkzeug verwenden.

Einteilung in Leistungskategorien

Für die einfache und richtige Produktauswahl sind unsere Gewindebohrer in Gruppen eingeteilt:

Unsere GARANT Highlight Produkte zum Gewindebohren:

2. Herstellungsverfahren: Gewindeformen

Beim Gewindeformen werden die Gewinde durch Kaltverformung erzeugt, Spanbildung und Spanevakuierung entfallen. Durch diesen Vorteil kann der Gewindeformer prozesssicher für Grund- und Durchgangslochgewinde eingesetzt werden, auch bei kritischen L×D Verhältnissen von über 4×D Gewindetiefe.

Belastungsphasen im Gewindeformprozess

Die Drehmomentbelastung auf das Werkzeug liegt beim Gewindeformen bis zu 30% höher im Vergleich zum Gewindebohren. Da ein Gewindeformer keine Spankammern zur Späne Evakuierung benötigt, kann der Seelendurchmesser am Werkzeug stabiler ausgelegt werden. Hierdurch kann ein Gewindeformer auch bei höchsten Anforderungen prozesssicher eingesetzt werden.Folgende Faktoren haben den größten Einfluss auf die Drehmomententwicklung:

- Werkstückwerkstoff

- Vorbohrdurchmesser

- Gewindesteigung

- Schmierung

- Beschichtung und Geometrie

Um die Drehmomentkräfte möglichst gering zu halten, sollte der optimale Kernlochdurchmesser und ein hochwertiges Schmiermedium gewählt werden

Vor- und Nachteile des Gewindeformens

Vorteile:

- Keine Spanbildung, Spanabfuhr entfällt

- Sehr prozesssicher

- Hohe Gewindefestigkeit durch Kaltverformung

- Stabiles Werkzeugdesign, dadurch geringe Bruchgefahr

- Sehr gute Oberflächengüte

- Ein Werkzeug für Grund- und Durchgangslochbearbeitung

- Sehr hohe Standzeiten möglich

Nachteile:

- Hohe Anforderung an die Vorbohrung

- Werkzeugbruch führt in der Regel zu Ausschuss

- In manchen Branchen nicht zugelassen

- Einsatzgebiet begrenzt durch Bruchdehnung, Zugfestigkeit und Gewindesteigung

- Hohes Drehmoment bei großen Gewindeabmessungen

Fehlervermeidung bei der Verwendung von Gewindeformern

Hier finden Sie Lösungen, um eventuell auftretende Probleme zu beheben:

Problem Gewindeformen

Lösung des Problems

Gewinde nicht voll ausgeformt- Vorbohrdurchmesser verkleinern. Geeigneten Vorbohrdurchmesser aus der entsprechenden Tabelle entnehmen.

Gewinde überformt- Vorbohrdurchmesser vergrößern. Geeigneten Vorbohrdurchmesser aus der entsprechenden Tabelle entnehmen.

Gewindeoberfläche unsauber, Gewindeflanken ausgerissen- Hochwertiges Schmiermittel verwenden und für ausreichende Schmiermittelzufuhr sorgen.

- Werkzeug mit Ölnuten verwenden.

- Beschichtete Werkzeuge einsetzen.

Werkzeugbruch- Vorbohrdurchmesser vergrößern.

- Schnittgeschwindigkeit reduzieren.

- Schmierung ändern und für ausreichende Schmiermittelzufuhr sorgen.

- Beschichtete Werkzeuge einsetzen.

- Werkstoff ist nicht zum Umformen geeignet. Anderes Verfahren wählen.

Kerndurchmesser zu eng- Vorbohrdurchmesser vergrößern. Geeigneten Vorbohrdurchmesser aus der entsprechenden Tabelle entnehmen.

Unsere GARANT Highlight Produkte zum Gewindeformen:

3. Herstellungsverfahren: Gewindefräsen

Gewindeherstellung mit kurzen Hauptzeiten:

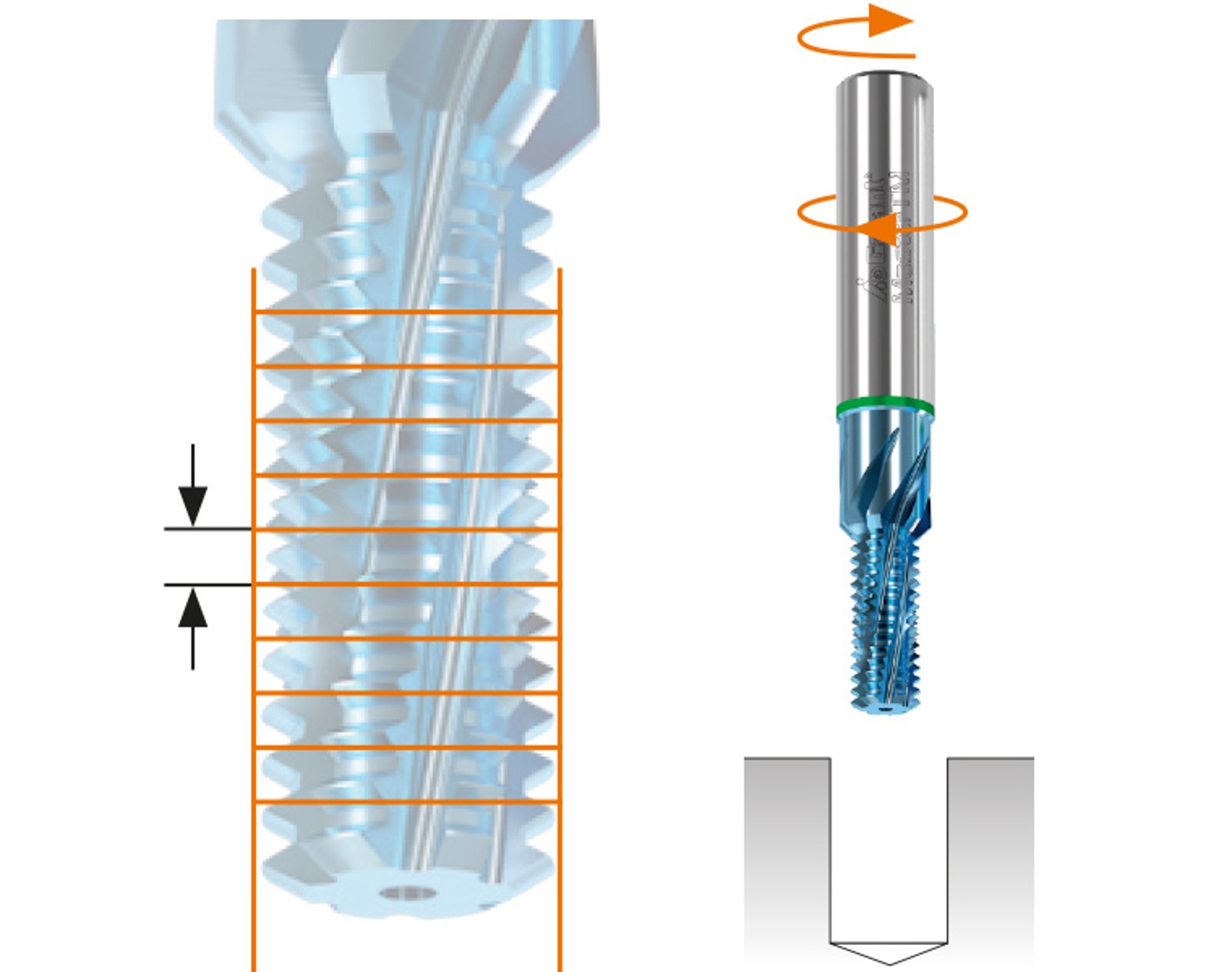

Voraussetzung für den Einsatz eines Gewindefräsers ist eine 3D-CNC-Steuerung.

Nach der Zustellung auf die Arbeitstiefe taucht zur Belastungsreduzierung das Werkzeug in einer spiralförmigen Bewegung radial in das Werkstück ein. Durch Rotation des Gewindefräsers und gleichzeitiger Bewegung der drei Hauptachsen des BAZ wird nun das Gewinde in einer 360°-Bewegung erzeugt.Gewindefräser bieten vielfältige Anwendungsmöglichkeiten:

- Gewindefräser können weitgehend universell in unterschiedlichsten Materialien eingesetzt werden.

- Hohe Schnittgeschwindigkeiten und Vorschübe tragen in der Produktion wesentlich zur Zeitersparnis bei.

- Es besteht nicht die Gefahr eines axialen Verschneidens des Gewindes.

- Kurze Frässpäne sind außerdem vorteilhaft für die Prozesssicherheit.

Vor- und Nachteile des Gewindefräsens

Vorteile:

- Sehr universell und flexibel einsetzbar

- Ein Werkzeug für Grund- und Durchgangslochbearbeitung

- Ein Werkzeug für Rechts- und Linksgewinde

- Mit einem Werkzeug verschiedene Toleranzlagen möglich

- Prozesssicher dank kurzer Späne, keine Spänewickler

- Werkzeugbruch führt nicht zum Bauteil-Ausschuss

- Niedriges Drehmoment, auch bei großen Gewindeabmessungen

Nachteile:

- Hohe Werkzeugkosten

- Aufwendige Programmierung und

- Anspruch an Maschine

- Bearbeitungszeit bei Massenfertigung oft unwirtschaftlich

Bearbeitungsstrategien beim Gewindefräsen

Optimierung beim Einsatz von Gewindefräsern

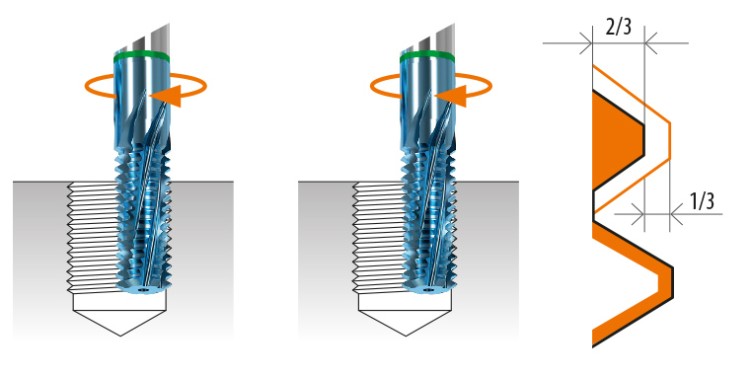

Mit einem Gewindefräser wird im Normalfall das komplette Gewinde in einer 360°-Bewegung gefertigt. Bei besonderen Anforderungen kann eine Schnittkraftaufteilung sinnvoll sein. Auch eine Änderung der Laufrichtung kann das Arbeitsergebnis optimieren.

Werkstückprogrammierung:- Werkzeugmaschinen arbeiten beim Gewindefräsen meist mit steuerungseigenen Zyklen

- Bei Programmierung der Schnittparameter ist darauf zu achten, ob der Konturvorschub v, oder Mittelpunktbahnvorschub V m vorzugeben ist

- Tipp: Testlauf über dem Werkstück abfahren und Zykluszeit beachten

Schnittkraftaufteilung (Empfehlungen) bei kritischen Fräsoptionen:- Bei Gewindetiefen >2×D und großen Gewindesteigungen (P>1,5 mm) mit radialer Schnittaufteilung von 2/3 – 1/3 arbeiten

- Bei dünnwandigen Werkstoffen und instabilen Bedingungen

- Bei Problemen mit konischer Gewindeausformung durch Werkzeugabdrängung

- Durch radiale Schnittaufteilung werden Torsionskräfte und Biegemoment deutlich reduziert

Radiale Schnittaufteilung

Das Gewinde wird zunächst zu ca. 2/3 und danach in einem zweiten Schritt endgültig ausgeformt.

Axiale Schnittaufteilung

Hier wird erst ein Teil des Gewindes hergestellt und dann die gesamte Gewindetiefe bearbeitet.

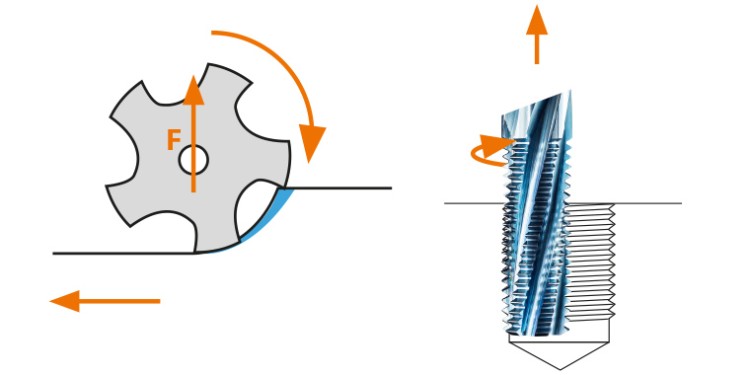

Wahl der idealen Werkzeugbewegung:

Gleichlauffräsen

Radial-Kraft F wirkt in Richtung Zentrum. Geringe Spandicke bei Schneidenaustritt

Gegenlauffräsen

Radial-Kraft F wirkt in Richtung Werkstück. Höhere Spandicke bei Schneidenaustritt

Vorteile:

- Vibrationen werden reduziert (Rattermarken)

- Verbesserte Werkzeugstandzeiten

- Durch geringen Schnittdruck für dünnwandige Werkstücke

Nachteile:

- Hohe Werkzeugkosten

- Aufwendige Programmierung und

- Anspruch an Maschine

- Bearbeitungszeit bei Massenfertigung oft unwirtschaftlich

Bohrzirkulargewindefräser:

Beim Bohrzirkulargewindefräsprozess sind gewisse Abweichungen bei der Bearbeitungsstrategie zu beachten, welche sich vom Standard Gewindefräsen unterscheiden.Schnittkraftaufteilung:

Mit einem Bohrzirkulargewindefräser wird das Gewinde mit einem einzigen Bearbeitungszyklus auf Gewindetiefe lehrenhaltig fertig gestellt. Eine Schnittkraftaufteilung ist nicht notwendig, da die auftretenden radialen Kräfte konstant bleiben auch bei unterschiedlichen Gewindetiefen.Werkzeugeinrichtung:

Mithilfe des angegebenen Programmierradius (RPRG-Wert), welcher am Schaft aufgelasert ist, kann der Anwender beim ersten Gewinde sofort eine lehrenhaltige Gewindebohrung erzeugen.Strategie:

Der Bohrzirkulargewindefräser ist linksschneidend ausgeführt. Daher erfolgt die Bearbeitung bei Rechtsgewinden somit im Gleichlauf, bei Linksgewinden demnach im Gegenlauf. Die Kühlung mit Druckluft ermöglicht höchste Standmengen in gehärteten Materialien bis zu 63 HRC. Die Gewindeschutzsenkung kann entweder vor dem eigentlichen Gewindefräsprozess erzeugt werden oder danach.Gewindefräsprozess:

Die Stirnschneidengeometrie erzeugt den Kerndurchmesser des Gewindes. Die Stirnschneide ist so konzipiert, dass beim Erreichen der Gewindetoleranzmitte, der Kernloch-⌀ innerhalb der Kernlochtoleranz liegt. Somit wird die Lehrenhaltigkeit des Kernlochs und zugleich des Gewindes erreicht. Die erste Schneide des Bohrzirkulargewindefräsers dient als Vorschneider des Gewindeprofils. Sie leistet im Gewindefräsprozess die Hauptzerspanungsarbeit des fertigen Gewindeprofils. Die zweite Schneide leistet die Schlichtarbeit. Die Zerspanungsarbeit der dritten Schneide ist sehr gering und dient eher der Säuberung des Gewindes als Leerschnitt.Vermeidung von Problemen beim Einsatz von Gewindefräsern

Probleme beim Gewindefräsen haben meist nur kleine Ursachen, die mit wenig Aufwand behoben werden können:

Problem

Lösung des Problems

Vibration/Rattern- Einsatzparameter (Schnittgeschwindigkeit und Vorschub) ändern.

- Auf axiale oder radiale Schnittaufteilung umstellen.

- Rundlauf prüfen und auf ausreichende Spannung achten.

- Werkzeuge mit geringerer Auskragung einsetzen.

Werkzeugbruch beim Anfahren- Vorschub prüfen.

- Programmierten Fräsradius überprüfen.

- Auf Stör- und Kollisionskonturen am Werkstück oder Vorrichtung prüfen.

- Werkzeug auf Verschleiß prüfen

Hoher Verschleiß an Freiflächen- Auf Gleichlauf-Fräsen umstellen.

- Werkzeuge mit geeigneter Beschichtung einsetzen.

- Schnittgeschwindigkeit reduzieren.

- Höheren Zahnvorschub wählen.

- Versorgung mit Kühlmittel überprüfen.

Schlechte Oberflächenqualität- Austausch von verschlissenen Werkzeugen.

- Geeignete Einsatzparameter für den zu bearbeitenden Werkstoff wählen.

- Werkzeug ist für Werkstoff ungeeignet.

Unsere GARANT Highlight Produkte zum Gewindefräsen und Bohrzirkulargewindefräsen:

4. Herstellungsverfahren: Bohrzirkulargewindefräsen

Voraussetzung für den Einsatz eines Bohrzirkulargewindefräsers ist ebenfalls wie beim Gewindefräser eine 3D-CNC-Steuerung. Anders als beim Gewindefräsen, taucht der Bohrzirkulargewindefräser mit einer Helixbewegung in das Material ohne Kernlochbohrung ein. Bohren, Gewindefräsen und Fasen ist mit nur einer einzigen Operation möglich.

Bohrzirkulargewindefräser als Problemlöser für unterschiedlichste Ansprüche:

Ein Bohrzirkulargewindefräser steht für Prozesssicherheit, insbesondere bei finalen Bearbeitungsaufgaben an aufwendigen Bauteilen. Er ist hervorragend geeignet, um auf schiefen oder nicht planen Oberflächen ein Gewinde einzubringen.

Ein Verlaufen des Bohrzirkulargewindefräsers aufgrund schräger Gewinde-Ein- und Ausläufern ist ausgeschlossen. Zudem ist er für instabile Aufspannverhältnisse geeignet. Selbst bei schwer zerspanbaren Werkstoffen bis zu 63 HRC bietet dieses Werkzeug eine hervorragende Prozesssicherheit.

DirektkaufEinen Artikel direkt dem Warenkorb hinzufügen: Hier bitte Artikelnummer oder Sachnummer angeben.Gefundene Produkte:

-

Art.-Nr. {{ combinedCodeWithHighlight }}Sachnummer:EAN / GTIN:Herstellernummer:

Zu Ihrer Suche konnte kein Artikel gefunden werden:

Bitte überprüfen Sie Ihre Angabe oder passen Sie die Artikelnummer / Sachnummer an.

Dieser Artikel ist nicht bestellbar.Service Leistungen können nicht ohne den passenden Artikel bestellt werden. Bitte fügen Sie die Service Leistung am gewünschten Artikel hinzu.Für diesen Artikel sind weitere Konfigurationen auf der Produktdetailseite notwendig.Bitte überprüfen Sie diese Angabe oder passen Sie die Artikelnummer / Sachnummer an.Bitte wählen Sie eine konkrete Variante.In unser System hat sich ein Fehler eingeschlichen.Artikel ist nicht mehr verfügbar.Eine Mehrfacherfassung ist über unser Bestellformular möglich.Anmelden in Ihrem Konto

Wie können wir Ihnen helfen?