Zanesljivost procesa za ustvarjanje navojev: to morate vedeti za ustvarjanje notranjih navojev

Naučite se vse o različnih procesih ustvarjanja notranjih navojev

Izdelava notranjih navojev v proizvodni tehnologiji spada med najzahtevnejše naloge strojne obdelave.

Izdelava navojev pogosto poteka na koncu proizvodnega procesa in je zato ključnega pomena za kakovost obdelovanca. Defektni navoji običajno pomenijo visoke dodatne stroške. Zanesljivost procesa je absolutno najpomembnejša prednostna naloga, vendar je treba doseči tudi kratke čase ciklov in stroškovno učinkovite proizvodne procese.

Tu boste našli kratek pregled naslednjih postopkov izdelave navojev:

1. Proizvodni proces: vrtanje navojev

2. Proizvodni proces: oblikovanje navojev

3. Proizvodni proces: rezkanje navojev

4. Proizvodni proces: vrtalno cirkularni navojni rezkarji

Osnovni izrazi za navoje

Splošne oznake in navodila

Nominalni premer:

Nanaša se na premer geometrije navoja. Navedeni nominalni premer navoja M16 je 16 mm.

Premer jedra:

To je najmanjši premer geometrije navoja in ga lahko določite po splošnem pravilu:

- Jedrna luknja za vrtanje in rezkanje navojev: ⌀ luknje = nazivni ⌀ – korak P, primer velikosti M16, ⌀ luknje = 16,0 mm – 2,0 mm = 14,0 mm

- Jedrna luknja za oblikovanje navoja: ⌀ luknje = nazivni ⌀ – faktor f × korak P primer velikosti M16, toleranca 6H: f = 0,45, toleranca 6G: f = 0,42 ⌀ luknje = 16,0 mm – 0,45 × 2 mm = 15,1 mm

Dejanska velikost se seveda razlikuje od te, kar je odvisno od pogojev proizvodnje in tolerance.Korak:

Za navoj se to nanaša na osno razdaljo, ki jo prepotuje pri vsakem zaključenem obratu (M16: korak P = 2). To se nato izrazi kot razdalja med dvema zaporednima vrhoma navoja. Za colske navoje je korak navoja izražen v obratih na inč (tpi).

Učinkoviti premer:

To opisuje teoretično in geometrijsko idealen krožni cilinder (učinkoviti cilinder). Njegov premer je na sredini med premerom jedra in nazivnim premerom. To razdeli navojni profil tako, da je širina dolin (praznin) enaka širini vrhov (zob). Med drugim je potreben za določanje kota koraka navoja.

Kot profila:

Metrični navoji imajo kot profila 60° in koničast greben na zobeh. Ta veliki kot ustvarja povečano trenje in s tem visoko samozaporno zaščito pred popuščanjem vijaka. V primerjavi s tem imajo drugi navoji, kot so trapezoidni, majhen kot profila in majhno trenje.

Tolerance za navojne svedre, oblikovalce navoja in rezkalnike navojev

Navojni svedri/oblikovalci navoja:

Tolerančna širina navojnega svedra ali oblikovalca navoja je veliko ožja od dovoljenega tolerančnega pasu končanega navoja. Toleranca je zasnovana tako, da je pravilen navoj izdelan že na začetku. Orodje se pri uporabi obrabi in sčasoma doseže točko, ko ni več mogoče izdelati pravilnega profila navoja:Navoj je zdaj manjši od spodnje tolerance kontrolne šablone. Toleranca za navojni sveder ali oblikovalec navoja je lahko nameščena na zgornjem delu območja notranjega navoja. Pri tem pa obstaja nevarnost izdelave prevelikega navoja, ki je nad zgornjo mejo kontrolne šablone. Navojni svedri ali oblikovalci navoja s toleranco »X«, ki se uporabljajo za materiale, ki nimajo težav s prevelikimi dimenzijami, so nameščeni višje v tolerančnem pasu. Rezultat je daljša življenjska doba orodja zaradi večje tolerance na obrabo.

Navojni rezkarji:

Toleranca navojnega rezkarja niti nima nobenega vpliva na stanje tolerance navoja, ki ga je treba izdelati. Zahtevana toleranca je odvisna od obdelovalnega stroja in nastane s krožnim gibanjem orodja. Obraba orodja se lahko kompenzira s programiranjem.Proizvodni proces: vrtanje navojev

Splošno namenski proces za notranje navoje

Vrtanje navojev je najbolj znan postopek za izdelavo notranjih navojev

Visoka produktivnost, relativno nizki stroški in univerzalne možnosti delovanja (na običajnih obdelovalnih strojih, prenosnih sistemih, obdelovalnih centrih) so glavni dejavniki. Za izpolnjevanje posebnih zahtev uporabnika so na voljo navojni svedri iz HSS / HSS-E / HSS-E-PM / karbidne trdine.

Posebni dejavniki pri vrtanju navojev

Pri vrtanju navojev se orodje in obdelovanec oblikovno prilegata. Velikost navoja, korak navoja in toleranca so natančno določeni s samim navojnim svedrom. Vendar to povzroča specifične težave pri strojni obdelavi, ki jih pri vrtanju ali rezkanju ni:- Aksialni in radialni gibi v kombinaciji

- Da bi se izognili napakam pri koraku, je treba nadzorovati zračnost vretena

- Stopnja podajanja in hitrost rezanja sta neposredno povezani

Hitrost vrtenja vretena stroja mora biti sinhronizirana s hitrostjo osi podajanja

Navoji v polnih in zaprtih izvrtinah

Pri izbiri navojnega svedra je treba izbrati najdaljšo mogočo obliko prirezanega dela. Daljši prirezani del manj obremenjuje orodje in s tem zmanjšuje obremenitev rezalnih robov. Ta vidik je vedno pomembnejši, ko se povečuje natezna trdnost materiala.

Navojni svedri za polne izvrtine

Pri teh navojnih svedrih (z ravnimi utori) s spiralno konico se drobci odvajajo navzdol v smeri podajanja in padajo navzdol, ko se orodje umakne. Zato ta orodja niso primerna za uporabo v zaprtih izvrtinah. Če je smer vrtenja obrnjena (vzvratna), se stisnjeni drobci ne odrežejo in se zataknejo.

Če te navojne svedre uporabljate v zaprtih izvrtinah, je poškodba navoja ali zlom orodja neizogiben. Za strojno obdelavo krhkih materialov se uporabljajo navojni svedri z ravnimi utori brez spiralne konice. Zaradi nagnjenosti krhkih materialov k tvorbi prekinjenih drobcev se orodja te zasnove lahko uporabljajo tako za vrtanje polnih izvrtin kot tudi za vrtanje zaprtih izvrtin.

Oblika A od 6 do 8 obratov prirezanega dela, za kratke polne izvrtine.

Oblika B od 4 do 5 obratov s spiralno konico, za splošno uporabo za polne izvrtine

Oblika D od 4 do 5 obratov prirezanega dela, za polne ali zaprte izvrtine

Navojni svedri za zaprte izvrtine

Ustvarjanje navoja v zaprti izvrtini ima na splošno večje zahteve za orodje. Odstranjevanje odrezkov mora potekati navzgor skozi utore za odrezke. Pri vzvratnem delovanju in obrezovanju odrezkov pri korenu je navojni sveder podvržen velikim torzijskim silam.

Oblika D od 4 do 5 obratov prirezanega dela, za zaprte izvrtine z dolgim krožnim tekom navoja.

Oblika C od 2 do 3 obrate prirezanega dela za vsestransko uporabo.

Oblika E od 1,5 do 2 obrata prirezanega dela, kratek krožni tek navoja za največje možne globine navoja.

Prednosti in slabosti vrtanja

Prednosti:

- Široko področje uporabe v skoraj vseh materialih

- Brez posebnih zahtev za strojno orodje

- Po potrebi lahko z istim orodjem ponovno izrežete navoje

- Ročna uporaba je vedno mogoča

- Običajno ponujajo stroškovno učinkovito rešitev za ustvarjanje navojev

Slabosti:

- Odstranjevanje odrezkov pogosto povzroča težave

- Nezanesljivost postopka zaradi nastajanja mehkih odrezkov, ki se ovijajo okoli orodja

- Poškodba orodja praviloma privede do neuporabnosti

Izogibanje okvaram pri uporabi navojnih svedrov

• Tega se morate zavedati:

Problem pri vrtanju

Reševanje problema

Izdelovanje odrezkov na začetku navoja- Zmanjšajte hitrost rezanja.

- Preverite premer odprtine v jedru.

- Preverite krožni tek vretena in vpenjanje obdelovanca.

- Uporabite navojni sveder z daljšim prirezanim delom.

Čezmerna obraba orodja- Povečajte delež olja v emulziji, uporabite rezalno olje.

- Uporabite daljši prirezani del.

- Preklopite na ustrezen premaz za orodje.

Neustrezna ocena odrezkov- Uporabite orodje z ustrezno geometrijo.

Slaba kakovost površine- Zamenjava obrabljenih orodij.

- Izberite ustrezne delovne parametre za obdelovani material.

- Orodje ni primerno za material.

- Povečajte delež olja v emulziji, uporabite rezalno olje.

Oprijemanje materiala na rezilih- Izberite primeren premaz za orodje.

- Povečajte hitrost rezanja.

- Izboljšajte hlajenje.

Okvara orodja- Preverite premer predhodno vrtane izvrtine.

- Preverite osni zamik med orodjem in predhodno vrtano izvrtino za jedro.

- Premajhen krožni tek pri vrtanju zaprte izvrtine.

- Uporabite vpenjalno glavo za vrezovanje navoja s kompenzacijo dolžine.

Prevelik navoj- Okvarjena luknja za jedro.

- Zmanjšajte hitrost podajanja in hitrost rezanja.

- Preverite osni zamik med orodjem in predhodno vrtano izvrtino za jedro.

Premajhen navoj- Okvarjena luknja za jedro.

- Toleranca navojnega svedra je napačna.

- Dosežena je oznaka obrabe – uporabite novo orodje.

Razvrstitev v kategorije zmogljivosti

Družba Hoffmann Group razdeli navojne svedre v skupine za preprosto in pravilno izbiro izdelka.

Naši izpostavljeni izdelki GARANT za izdelavo navojev

Proizvodni proces: oblikovanje navojev

Postopek oblikovanja navojev ustvarja navoje s hladno deformacijo; oblikovanje in odstranjevanje odrezkov ni več potrebno. Zaradi te prednosti se lahko oblikovalec navoja z dobro zanesljivostjo postopka uporablja za izdelavo navojev v zaprtih in polnih izvrtinah, tudi pri kritičnih razmerjih L×D (dolžina×globina) in globinah navoja, večjih od 4xD (4×globina).

Faze obremenitve v procesu oblikovanja navojev

Pri oblikovanju navojev je obremenitev orodja z navorom do 30 % večja kot pri vrtanju navojev. Ker oblikovalec navoja ne potrebuje utorov za odvajanje odrezkov, se lahko premer jedra orodja oblikuje za večjo stabilnost. To pomeni, da lahko oblikovalec navoja doseže dobro procesno zanesljivost tudi pri uporabi v najzahtevnejših procesih.Na razvoj navora imajo največji vpliv naslednji dejavniki:

- Material obdelovanca

- Premer predhodnega vrtanja

- Korak navoja

- Mazanje

- Premaz in geometrija

Da bi bile sile navora čim manjše, je treba izbrati optimalen premer vrtanja in visokokakovostno mazivo

Prednosti in slabosti oblikovanja navojev

Prednosti:

- Brez nastajanja odrezkov, odstranjevanje odrezkov ni potrebno

- Visoka procesna zanesljivost

- Visoka trdnost navojev, ker so ustvarjeni s hladno deformacijo

- Stabilna zasnova orodja, zato je tveganje zloma majhno

- Zelo dobra kakovost površine

- Isto orodje se lahko uporablja za izdelavo navojev v zaprtih in polnih izvrtinah

- Izjemno dolga življenjska doba

Slabosti:

- Zahtevana visoka natančnost vodilne izvrtine

- Poškodba orodja običajno privede do neuporabnosti

- Ni odobreno v nekaterih panogah

- Področje uporabe je omejeno z raztezkom pri pretrgu, natezno trdnostjo in korakom navoja

- Velike velikosti navojev zahtevajo velik navor

Izogibanje napakam pri uporabi oblikovalcev navoja

Na to morate biti pozorni

Problem pri oblikovanju navojev

Reševanje problema

Navoj ni v celoti oblikovan- Zmanjšajte premer vodilne izvrtine. Primeren premer vodilne izvrtine najdete v ustrezni tabeli.

Navoj preobremenjen- Povečajte premer vodilne izvrtine. Primeren premer vodilne izvrtine najdete v ustrezni tabeli.

Groba površina navoja, raztrgani profili navoja- Uporabljajte visokokakovostno mazivo in poskrbite za zadostno zalogo maziva.

- Uporabite orodje z utori za olje.

- Uporabljajte orodja s prevleko.

Okvara orodja- Povečajte premer vodilne izvrtine.

- Zmanjšajte hitrost rezanja.

- Zamenjajte mazivo in poskrbite za njegovo zadostno zalogo.

- Uporabljajte orodja s prevleko.

- Material ni primeren za oblikovanje. Izberite drug postopek.

Premajhen premer jedra- Povečajte premer vodilne izvrtine. Primeren premer vodilne izvrtine najdete v ustrezni tabeli.

Naši izpostavljeni izdelki GARANT za oblikovanje navojev

Proizvodni proces: rezkanje navojev

Proizvodnja navojev s kratkimi časi ciklov:

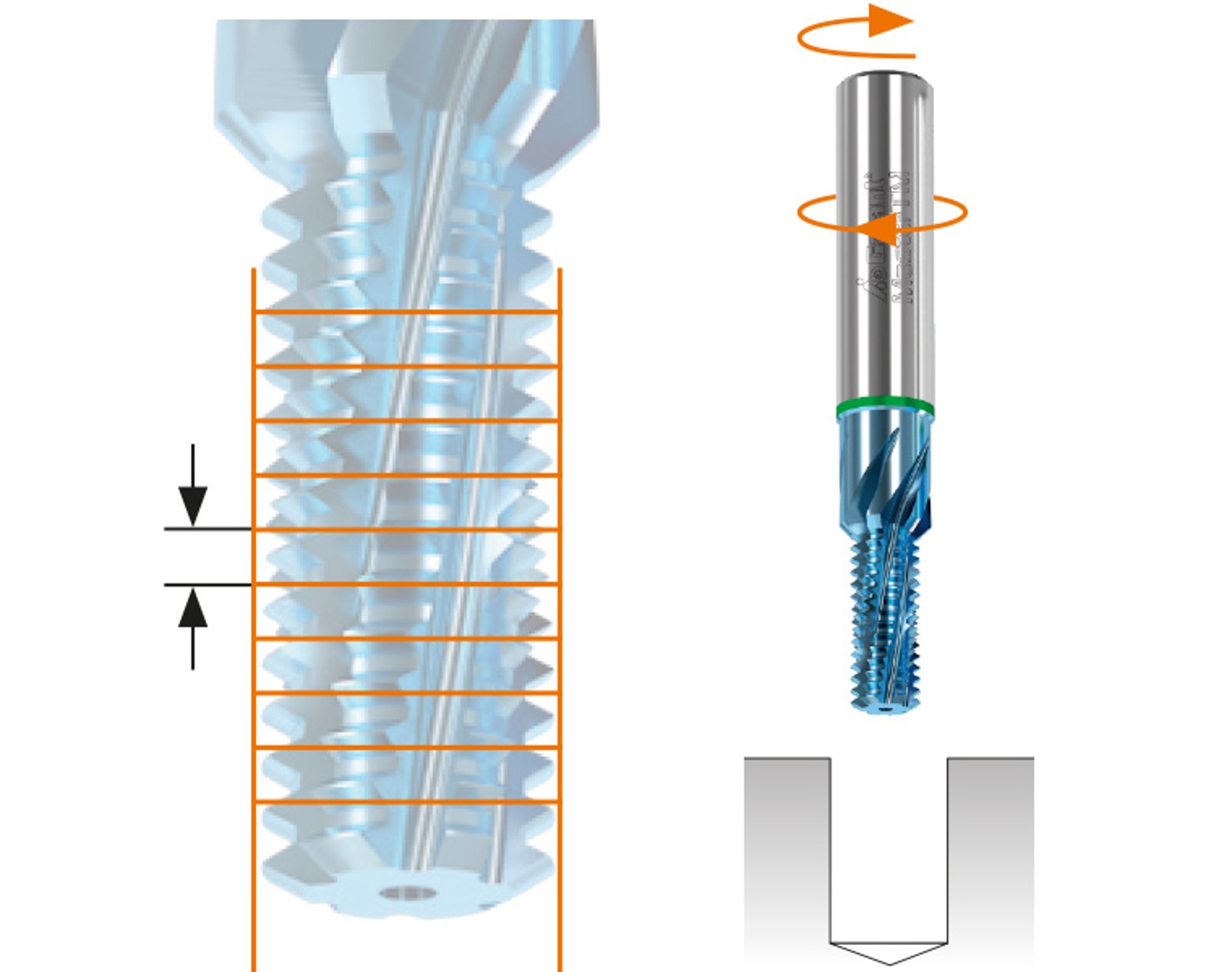

3D-krmiljenje CNC je osnovni pogoj za izvedbo rezkanja navojev. Po nastavitvi na delovno globino se orodje spiralno in radialno premika v obdelovanec, da se zmanjša obremenitev. Z vrtenjem navojnega rezkarja in s hkratnim premikanjem treh glavnih osi obdelovalnega centra se navoj zdaj izdeluje s 360-stopinjskim gibanjem.

Navojni rezkarji ponujajo številne možnosti uporabe:

- Navojni rezkarji se lahko pogosto uporabljajo za rezanje navojev za splošne namene v zelo širokem razponu materialov

- Visoke hitrosti rezanja in podajanja bistveno prispevajo k prihranku časa v proizvodnji

- Izogibajo se tudi tveganju aksialnega rezanja navoja

- Kratki odrezki rezkanja prispevajo k dobri zanesljivosti procesa

Prednosti in slabosti rezkanja navojev

Prednosti:

- Zelo vsestranska in prilagodljiva uporaba

- Isto orodje se lahko uporablja za izdelavo navojev v zaprtih in polnih izvrtinah

- Z istim orodjem lahko ustvarite desni in levi navoj

- Z enim orodjem je mogoče doseči različne stopnje tolerance

- Dobra zanesljivost postopka zaradi kratkih odrezkov, brez mehkih odrezkov, ki se ovijajo okoli orodja

- Pri zlomu orodja ne prihaja do izmetov sestavnih delov

- Majhen navor, tudi pri velikih dimenzijah navojev

Slabosti:

- Visoki stroški orodij

- Kompleksno programiranje in

- zahteve za obdelovalni stroj

- čas obdelave je za masovno proizvodnjo pogosto neekonomičen

Strategije strojne obdelave za rezkanje navojev

Optimizacija za uporabo navojnih rezkarjev

Običajno se z navojnim rezkarjem celoten navoj ustvari z enim samim 360-stopinjskim gibom. Za posebne zahteve je morda bolje uporabiti deljena rezila. K optimizaciji rezultatov lahko pripomore tudi sprememba smeri vrtenja.

Programiranje obdelovancev:- Pri rezkanju navojev obdelovalni stroji večinoma delujejo po ciklih, programiranih v krmilniku

- Pri programiranju parametrov rezanja preverite, ali se vnos nanaša na hitrost podajanja po konturi v ali na hitrost podajanja na sredini poti rezanja V m

- Nasvet: izvedite poskusni zagon na obdelovancu in spremljajte čas cikla

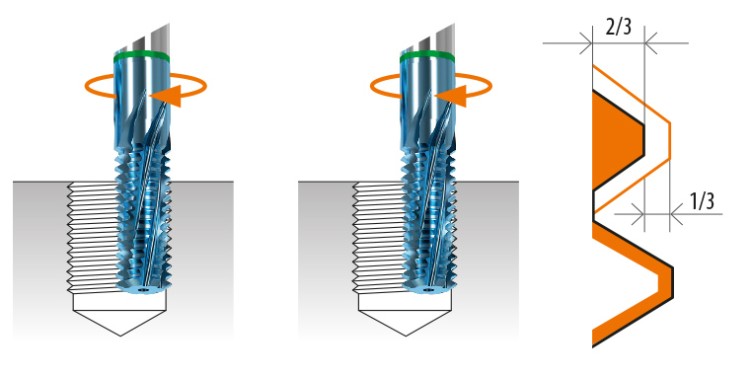

Razporeditev rezalne sile (priporočljivo) za pomembne operacije rezkanja:- Pri globinah navojev >2×D in velikih korakov navojev (P>1,5 mm) delajte z radialno porazdelitvijo rezov 2/3 – 1/3

- Za tankostenske materiale in nestabilne pogoje obdelave

- Za težave pri oblikovanju koničnega navoja zaradi potiskanja orodja nazaj

- Radialna porazdelitev rezov znatno zmanjša torzijske sile in upogibne momente

Radialna porazdelitev reza

Navoj se najprej odreže za približno 2/3 globine, nato pa se v drugem prehodu odreže do končnega profila.

Aksialna porazdelitev reza

V tem primeru se najprej izdela del navoja, nato pa se obdela celotna globina navoja.

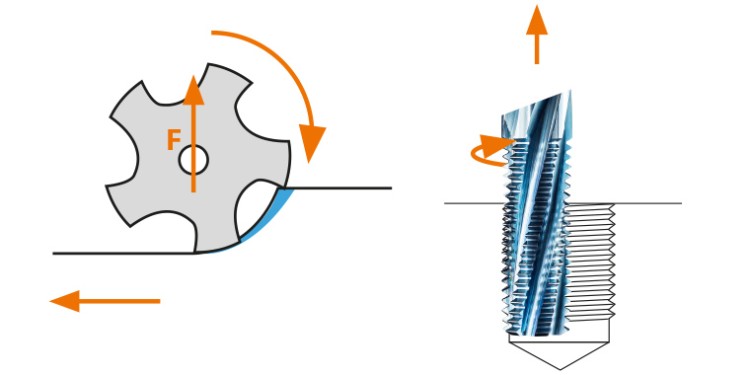

Izbira optimalnega gibanja orodja:

istosmerno rezkanje

Radialna sila F deluje v smeri središča. Debelina odrezkov je na točki izstopa rezkarja majhna

Rezkanje v nasprotni smeri

Radialna sila deluje v smeri obdelovanca. Debelina odrezkov je na točki izstopa rezkarja večja

Vrtalno cirkularni navojni rezkar

Pri postopku vrtalno cirkularnega navojnega rezkarja je treba upoštevati določena odstopanja v strategiji strojne obdelave, ki se razlikujejo od standardnega rezkanja navojev.Porazdelitev rezalne sile

Z vrtalno cirkularnim navojnim rezkarjem je navoj izdelan do celotne globine v enem obdelovalnem ciklu. Porazdelitev rezalne sile ni potrebna, saj radialne sile ostanejo konstantne tudi pri različnih globinah navoja.Nastavitev orodja

Z uporabo določenega programskega radija (vrednost RPRG), ki je lasersko graviran na držalu, lahko uporabnik že od prvega navoja ustvarja navoje, ki ustrezajo šabloni za navoje.Strategija

Vrtalno cirkularni navojni rezkar je zasnovan za levo rezanje. Tako se strojna obdelava za desni navoj izvaja kot istosmerno rezkanje, za levi navoj pa kot rezkanje v nasprotni smeri. Hlajenje s stisnjenim zrakom omogoča zelo velike proizvodne količine na orodje v kaljenih materialih do 63 HRC. Zaščitno grezilo za navoj lahko ustvarite pred dejanskim postopkom rezkanja navoja ali po njem.Postopek rezkanja navojev

Čelna geometrija tvori osrednji premer navoja. Čelna površina je zasnovana tako, da ko je dosežena sredina tolerančnega pasu navoja, leži ⌀ jedrne luknje znotraj tolerance jedrne luknje. Tako je dosežena merilna velikost luknje v jedru in tudi navoja. Prvi rezalni rob vrtalno cirkularnega navojnega rezkarja služi kot lupilni rez za profil navoja. V postopku rezkanja navojev opravlja glavno obdelovalno delo pri ustvarjanju končnega profila navoja. Drugi rezalni rob opravlja zaključna dela. Obdelovalno delo tretjega rezalnega roba je zelo majhno, saj je namenjen čiščenju navoja in ne izvedbi prehoda brez rezanja.Izogibanje težavam pri uporabi navojnih rezkarjev

• Težave pri rezkanju navojev imajo običajno le manjše vzroke, ki jih je mogoče odpraviti brez večjih težav:

Problem

Reševanje problema

Vibracije/ropotanje- Spremenite delovne parametre (hitrost rezanja in hitrost podajanja).

- Preklop na aksialno ali radialno porazdelitev reza.

- Preverite krožni tek in se prepričajte, da je vpenjanje ustrezno.

- Uporabite orodja z manjšim previsom.

Poškodba orodja ob zagonu- Preverite hitrost podajanja.

- Preverite programirani polmer rezkanja.

- Preverite, ali so na obdelovancu ali orodju prisotne motnje in ali prihaja do navzkrižij.

- Preverite obrabo orodja

Visoka obraba profilnih površin- Preklopite na istosmerno rezkanje.

- Uporabljajte orodja z ustrezno prevleko.

- Zmanjšajte hitrost rezanja.

- Izberite večjo hitrost podajanja na zob.

- Preverite oskrbo s hladilno tekočino.

Slaba kakovost površine- Zamenjava obrabljenih orodij.

- Izberite ustrezne delovne parametre za obdelovani material.

- Orodje ni primerno za ta material.

Naši izpostavljeni izdelki GARANT za rezkanje navojev

Proizvodni proces: vrtalno cirkularno rezkanje navojev

3D-krmilni sistem CNC je prav tako osnovni pogoj za uporabo vrtalno cirkularnega navojnega rezkarja, tako kot za uporabo navojnega rezkarja. Za razliko od rezkanja navojev se vrtalno cirkularni navojni rezkar potopi v material s spiralnim gibanjem, ne da bi izvrtal jedrno luknjo. Vrtanje, rezkanje navojev in posnemanje je mogoče izvesti z enim samim postopkom.

Vrtalno cirkularno rezkanje navojev kot rešitev za zelo širok razpon zahtev:

Vrtalno cirkularni navojni rezkar zagotavlja zanesljivost procesa, zlasti pri končni strojni obdelavi kompleksnih sestavnih delov. Je idealen za ustvarjanje navojev na površinah, ki so poševne ali niso ravne.Vhodna in izhodna površina navoja, ki sta poševni, ne bosta povzročili, da bo vrtalno cirkularni navojni rezkar zašel iz določene linije. Primeren je tudi za nestabilne pogoje vpenjanja. To orodje zagotavlja odlično zanesljivost postopka tudi za primere izredno težavne strojne obdelave materialov do 63 HRC.

Neposredni nakupDodajanje izdelkov neposredno v nakupovalno košarico: Tukaj navedite številko artikla ali kodo artikla.Najdeni izdelki:

-

Št. art. {{ combinedCodeWithHighlight }}Koda izdelka:EAN/GTIN:Številka proizvajalca:

Ni bilo mogoče najti nobenega izdelka za vaše iskanje

Preverite svoj vnos ali prilagodite številko izdelka/stvarno številko

Tega izdelka ni mogoče naročiti.Storitve ni mogoče naročiti brez primernega izdelka. Prosimo, dodajte storitev k želenemu izdelku.Za ta izdelek so na strani s podrobnostmi o izdelku potrebne dodatne konfiguracije.Preverite ta vnos ali prilagodite številko izdelka/stvarno številko.Izberite drugo konkretno možnost.V naš sistem se je prikradla napaka.Izdelek ni več na voljo.Večkratni vnos je mogoč le prek našega Obrazec za naročilo.Vpišite se v svoj račun