-

Compra sin registro ahora también disponible al realizar su pedido.

Fabricación segura de roscas interiores

Conozca todo sobre los métodos de mecanizado de roscas

La fabricación de roscas interiores constituye uno de los procesos de mecanizado más desafiantes.

A menudo, la rosca se encuentra al final de un proceso de fabricación y, por lo tanto, es decisiva para la calidad de la pieza de trabajo. Las roscas defectuosas generan altos costes adicionales. La seguridad del proceso tiene prioridad absoluta, pero también deben tenerse en cuenta tiempos de ciclo cortos y procesos de producción rentables.

Puede encontrar aquí de un vistazo los siguientes procesos de fabricación de roscas:

1. Fabricación de rosca con machos de roscar

2. Fabricación de rosca con machos de laminar

3. Fabricación de rosca con fresas de roscado

4. Fabricación de rosca con fresa de roscar en bruto

Diámetro nominal:

Indica el diámetro de una geometría de rosca. Para la rosca M16, el número representa el diámetro nominal de 16 mm.

Diámetro de núcleo:

Es el diámetro más pequeño de la geometría de la rosca y se puede determinar usando la regla empírica:

- Agujero para roscar para roscado con machos y fresas de roscar: ⌀ agujero = ⌀ nominal – aumento P, dimensión orientativa M16, ⌀ agujero = 16,0 mm – 2,0 mm = 14,0 mm

- Agujero para roscar para mecanizado con machos de laminado: ⌀ agujero = ⌀ nominal – factor f × aumento P dimensión orientativa M16, tolerancia 6H: f = 0,45, tolerancia 6G: f = 0,42 ⌀ agujero = 16,0 mm – 0,45 × 2 mm = 15,1 mm

Existen desviaciones naturales de las dimensiones reales debido a la producción y las tolerancias.Paso de rosca:

En el caso de roscas, designa el recorrido axial que se recorre en una revolución (M16: paso P = 2). Expresa la distancia entre 2 puntas consecutivas de rosca. Para roscas en pulgadas, el paso de rosca se da como el número de roscas en la distancia de una pulgada (pasos de rosca por pulgada).

Diámetro de flanco:

Esto describe un cilindro geométricamente ideal (cilindro flanqueado). Su diámetro está a medio camino entre el núcleo y el diámetro nominal. El perfil de la rosca se corta de tal manera que los anchos de los valles (vacíos) y los picos (dientes) del perfil sean iguales. Entre otras cosas, se requiere determinar el ángulo de paso de una rosca.

Ángulo de flanco:

Roscas métricas tienen un ángulo de flanco de 60° y una formación puntiaguda de los dientes. Este gran ángulo provoca una mayor fricción y, por lo tanto, un mayor autobloqueo contra el aflojamiento de una conexión roscada. En comparación, por ejemplo, las roscas trapezoidales tienen un ángulo de flanco pequeño con poca fricción.

Tolerancia de roscas de macho de roscar/laminar y fresa de roscar

Machos de roscar/laminar:

El rango de tolerancia de un macho de roscar /laminar es significativamente más estrecho que el rango de tolerancia permitido de una rosca acabada. La tolerancia está diseñada de tal manera que se produce una rosca correcta desde el principio. En uso, la herramienta se desgasta y llega al punto en que ya no se puede producir una rosca correcta cuando:La rosca se vuelve más pequeña que la tolerancia más baja del calibre. Ahora puede aplicar la tolerancia del roscado/laminado en el área superior de la rosca interna. Aquí, sin embargo, existe el riesgo de producir una rosca demasiado grande, que está por encima del límite del calibre "No Pasa". Los machos de roscar / laminar de tolerancia "X" utilizados en materiales que no tienen problemas de sobredimensionamiento se colocan más arriba en el cuadro de tolerancia. El resultado es una vida útil más larga debido a una mayor tolerancia al desgaste.

Fresas de roscado:

La tolerancia de la fresa de roscar no influye en la posición de tolerancia de la rosca a producir. La tolerancia requerida se controla a través de la máquina y se produce mediante un movimiento circular de la herramienta. El desgaste de la herramienta se puede compensar mediante la programaciónIntroducción: términos básicos de roscado

Términos básicos:

1. Fabricación de roscas con machos de roscar

Método universal de producción de roscas.

Machos de roscar es el modo más conocido para la producción de roscas interiores.

Alta productividad, costes de producción relativamente bajos y versatilidad de aplicación (en las máquinas - herramientas convencionales, instalaciones transferidas, centros de mecanizado) están en el primer plano. Los machos de roscar de HSS /HSS-E /HSS-E-PM/MDI cumplen con todos los requisitos de usuarios.

Peculiaridades de la producción de roscas

Durante el mecanizado de roscas hay un ajuste de forma entre herramienta y pieza de trabajo. Tamaño de rosca, paso de rosca y tolerancia están perfectamente definidas. Sin embargo, esto genera problemas específicos durante el mecanizado en comparación con el taladrado o el fresado:- Movimientos axiales y radiales combinados

- Es necesario comprobar el asiento del husillo para evitar errores de avance

- Avance y velocidad de corte están directamente relacionados

La velocidad de giro del husillo de la máquina se ha de sincronizar con la velocidad del eje de avance.Roscas para agujeros ciegos y pasantes

Al seleccionar el macho de roscar, se debe elegir la forma de corte más larga posible. Un chaflán largo ejerce menos tensión sobre la herramienta y se reduce la carga del filo de corte. Este aspecto se vuelve más importante a medida que aumenta la resistencia del material.

Macho de roscar para el agujero pasante

Con estos machos (de ranuras rectas) con punta en espiral, la viruta se descarga hacia abajo en la dirección de avance y cae cuando la herramienta sale. Por eso estas herramientas no son apropiadas para el mecanizado de agujeros ciegos. A la hora de cambiar el sentido de giro (marcha atrás) la viruta acumulada no se cortará y se atascará.

Cuando se utilizan estos machos de roscar para el mecanizado de agujeros ciegos, el daño a la rosca o la rotura de la herramienta sería inevitable. Cuando se mecanizan materiales quebradizos, se utilizan machos de roscar rectos sin punta en espiral. Debido a la tendencia de los materiales quebradizos a formar viruta que se desmorona, las herramientas de este diseño se pueden utilizar para mecanizar agujeros pasantes y ciegos.

Forma A Corte inicial de 6 - 8 pasos, para agujeros pasantes cortos.

Forma B Entrada corregida de 4 - 5 pasos, universal para agujeros pasantes.

Forma D Corte inicial de 4 - 5 pasos, para agujeros pasantes y ciegos.

Machos de roscar para agujeros ciegos

En general, la producción de una rosca para agujeros ciegos impone mayores exigencias a la herramienta. La viruta debe transportarse hacia arriba a través del canal de viruta. Al invertir y cortar la raíz de la viruta, actúan fuerzas de torsión elevadas sobre el macho.

Forma D Corte inicial de 4 - 5 pasos, para los agujeros ciegos con paso de rosca largo.

Forma C Corte inicial de 2 - 3 pasos, para aplicación universal.

Forma E Corte inicial de 1,5 - 2 pasos, salida de rosca más corta para las mayores profundidades de rosca.

Ventajas y desventajas de machos de roscar

Ventajas:

- Área de aplicación anplia en casi todos los materiales

- Sin requisitos especiales a la máquina

- Posibilidad de mecanizado posterior de la rosca con la misma herramienta

- Aptos para roscado a mano

- Solución rentable para la producción de las roscas

Desventajas:

- Evacuación de viruta a menudo causa problemas

- Inseguridad del proceso debido a los atascamientos de viruta

- Rotura de herramienta suele causar daños a la pieza de trabajo

Cómo evitar errores al utilizar los machos de roscar

Aquí encontrará las soluciones para resolver cualquier dificultad que le pueda surgir:

Problema con machos de roscar

Solución del problema

Reventón en el paso de rosca- Reducir la velocidad de corte.

- Comprobar el diámetro del agujero a roscar.

- Comprobar la concentricidad del husillo y la sujeción de la pieza.

- Aplicar el macho de roscar con inicio de corte largo.

Elevado nivel de desgaste de herramienta- Aumentar la cantidad de aceite en la emulsión, utilizar aceite de corte.

- Utilizar corte largo.

- Cambiar a la herramienta con recubrimiento apropiado.

Evacuación de viruta deficiente- Utilizar la herramienta con la geometría apropiada.

Mala calidad de acabado de superficie- Reemplazar herramientas desgastadas.

- Elegir parámetros de corte adecuados para material de mecanizar.

- Herramienta no está apropiada para el material que se mecaniza.

- Aumentar la cantidad de aceite en la emulsión, utilizar aceite de corte.

Filos recrecidos- Elegir la herramienta con el recubrimiento adecuado.

- Aumentar la velocidad de corte.

- Mejorar la refrigeración.

Rotura de la herramienta- Comprobar el diámetro del taladro piloto.

- Comprobar si el eje entre la herramienta y el taladro piloto está decalado.

- Salida demasiado corta al mecanizar el agujero ciego.

- Utilizar el cono roscador con compensación longitudinal.

Rosca sobredimensionada

- El agujero para roscar es defectuoso.

- Reducción de velocidad de corte y de avance.

- Comprobar si el eje entre la herramienta y el taladro piloto está decalado.

Rosca demasiado pequeña- El agujero para roscar es defectuoso.

- La tolerancia del macho de roscar es incorrecta.

- Utilizar la herramienta nueva en cuanto la marca de desgaste de herramienta anterior esté alcanzada.

División en categorías de rendimiento

Para una elección fácil y rápida nuestros machos de roscar se dividen en 4 categorías:

Nuestros productos destacados GARANT para roscado:

2. Fabricado de roscas con machos de laminado

Durante el laminado de roscas, las roscas se crean mediante conformado en frío, sin formación y evacuación de viruta. Esta ventaja significa que el macho de laminado se puede utilizar de forma fiable para agujeros ciegos y pasantes, incluso con relaciones L×D críticas de más de 4×D de profundidad de rosca.

Fases de carga en el proceso de laminado de roscas

La carga de torsión en la herramienta es hasta un 30 % mayor cuando se forma rosca en comparación con el roscado con macho. Dado que el macho de laminado de roscas no requiere canales de viruta para la evacuación de viruta, el diámetro del núcleo de la herramienta se puede diseñar para que sea más estable. Como resultado, un macho de laminado de roscas se puede usar de manera fiable incluso con los requisitos más altos.Los siguientes factores afectan enormemente al desarrollo del par:

- Material de pieza a mecanizar

- Diámetro de previa perforación

- Paso de rosca

- Engrase

- Recubrimiento y geometría

Para mantener las fuerzas de torsión lo más bajas posible, se debe seleccionar el diámetro óptimo del orificio del núcleo y un medio lubricante de alta calidad.

Ventajas y desventajas de machos para laminar roscas

Ventajas:

- Sin formación de viruta, la necesidad de evacuación de viruta se suprime

- Alta fiabilidad del proceso

- Alta resistencia de rosca gracias a la deformación en frío

- Menor riesgo de rotura gracias al diseño de la herramienta estable

- Muy buena calidad de acabado de superficies

- Una herramienta para mecanizado de agujeros pasantes y ciegos

- Posibilidad de larga duración

Desventajas:

- Altos requisitos a la previa perforación

- La rotura de la herramienta suele dar lugar a los defectos

- No están permitidas en algunas áreas de producción

- Área de aplicación limitada por alargamiento a la rotura, resistencia a la tracción y paso de rosca

- Alto par para los tamaños de rosca grandes

Cómo evitar errores al utilizar los machos de laminado de roscas

Nuestros productos destacados de GARANT para laminado de roscas:

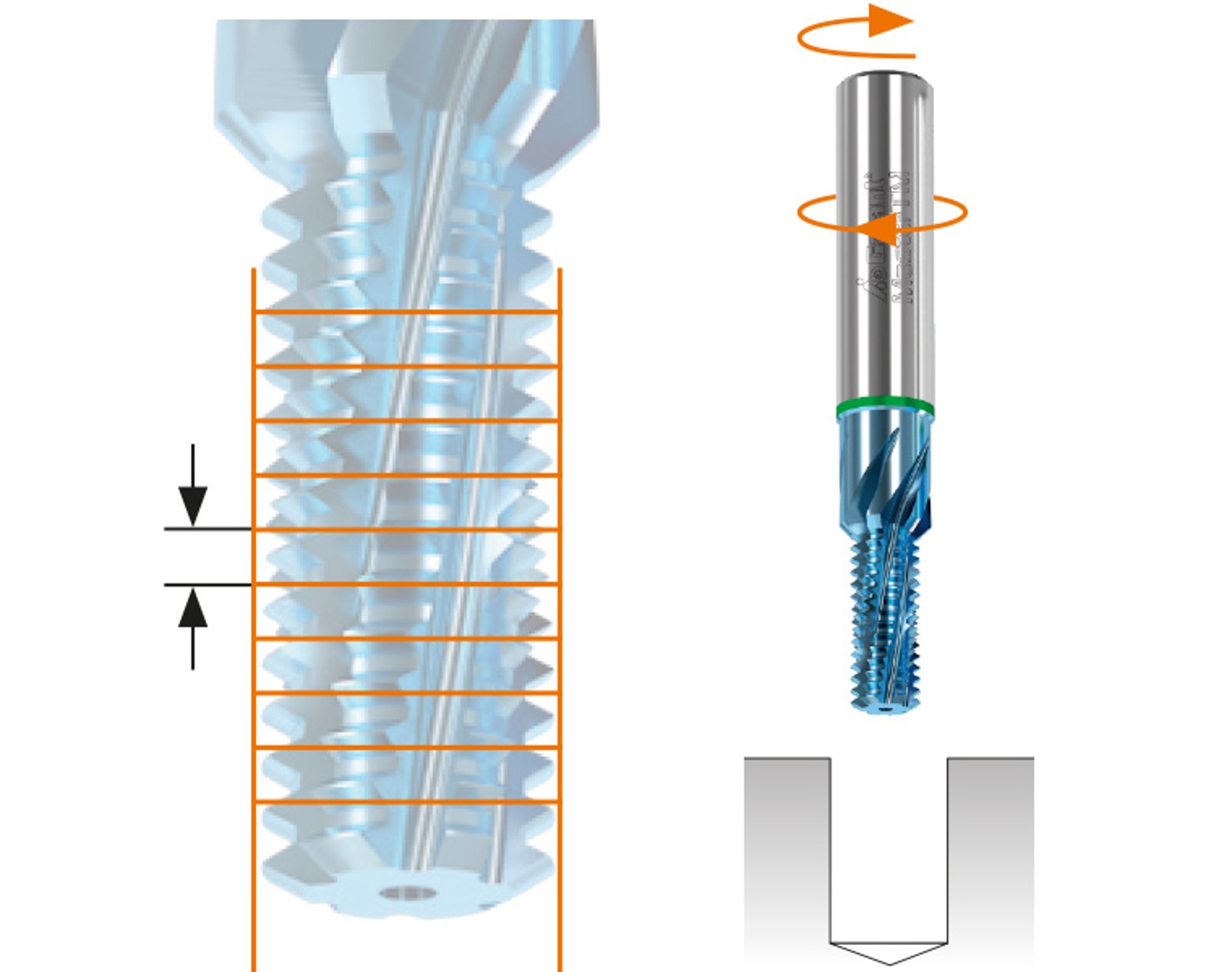

3. Producción de roscas con fresas de roscado

Fabricación de roscas con tiempos de ciclo cortos:

Un requisito previo para el uso de una fresa de roscar es un control CNC 3D. Después de la penetración a la profundidad de trabajo, la herramienta se sumerge radialmente en la pieza de trabajo en un movimiento en espiral para reducir la carga. La rosca ahora se produce en un movimiento de 360° girando la fresa de roscar y moviendo simultáneamente los tres ejes principales del centro de mecanizado.

Las fresas de roscar ofrecen una amplia gama de posibles aplicaciones:

- Fresas de roscadoson de aplicación versátil y son aplicables en múltiples materiales.

- Alta velocidad de corte y avances ayudan a ahorrar el tiempo.

- No hay riesgo de corte axial incorrecto de la rosca.

- Viruta de fresado corta es ventajosa para la seguridad del proceso.

Ventajas y desventajas de fresas de roscado

Ventajas:

- Aplicación muy flexible y universal

- Una herramienta para el mecanizado de agujeros ciegos y pasantes

- Una herramienta para la producción de la rosca a la derecha y a la izquierda

- Una herramienta para los diferentes largos de tolerancia

- Fiabilidad del proceso gracias a la viruta corta, sin atascamientos

- La rotura de herramienta no causa el defecto en la pieza del trabajo

- Par de apriete bajo, también en las dimensiones de rosca grandes

Desventajas:

- Costes de herramienta relativamente altos

- Programación que requiere bastante tiempo

- Exigencias a la máquina

- No rentable para la producción de los lotes grandes debido al tiempo de mecanizado elevado

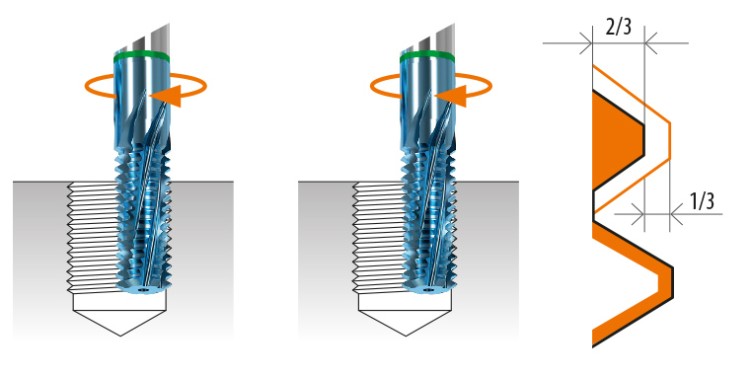

Estrategias de mecanizado para las fresas de roscar

Optimización de utilización de fresas de roscar

Con una fresa de roscar, normalmente se produce la rosca completa en un movimiento de 360°. Para requisitos especiales, una distribución de fuerza de corte puede ser útil. Cambiar la dirección de marcha también puede optimizar el resultado del trabajo.

Programación de pieza de trabajo:- Las máquinas herramienta suelen trabajar con sus propios ciclos de control al fresar roscas.

- Al programar los parámetros de corte tenga en cuenta si se debe especificar el avance de contorno v o el avance de trayectoria central V m.

- Consejo: realice una prueba de funcionamiento sobre la pieza de trabajo y observe el tiempo de ciclo

División de fuerza de corte (recomendación) en condiciones de fresado críticas:- Con las profundidades de rosca >2×D y pasos de rosca grandes (P>1,5 mm) trabajar con división de fuerzas de corte radiales de 2/3 – 1/3

- Con materiales de pared delgada y condiciones inestables

- Para problemas con la formación de roscas cónicas debido a la desviación de la herramienta

- Gracias a la división de corte radial las fuerzas de torsión y momento de flexión se reducen significativamente

División de corte radial

Primero se forman aproximadamente 2/3 de la rosca y luego finalmente se forma en un segundo paso.

División de corte axial

Aquí, primero se produce una parte de la rosca y luego se mecaniza toda la profundidad de la rosca.

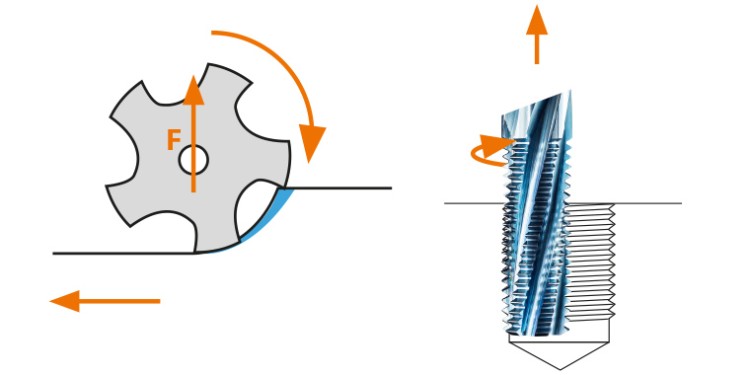

Elección de movimiento de herramienta ideal:

Fresado en el sentido de avance

Fuerza radial F funciona hacia el centro. Bajo espesor de viruta en la salida del filo

Fresado contra el sentido de avance

Fuerza radial F funciona hacia la pieza del trabajo. Mayor espesor de viruta en la salida del filo.

Aquí están soluciones para arreglar cualquier problema que pueda encontrar:

Problema con forma de rosca

Solución del problema

Rosca no está formada completamente- Reducir el diámetro del taladro piloto. Consultar la tabla de diámetros adecuados de taladros pilotos.

Rosca sobreformada

- Aumentar el diámetro del taladro previo. Consultar el diámetro adecuado en la tabla de taladros pilotos.

Superficie de rosca no está limpia, flancos de la rosca arrancados- Utilizar lubricante de alta calidad y facilitar el suministro suficiente de lubricante.

- Utilice herramientas con ranuras de aceite.

- Utilizar las herramientas con recubrimiento.

Diámetro de agujero a mecanizar es demasiado estrecho- Aumentar el diámetro de taladro piloto. Consultar la tabla de diámetros adecuados para taladros pilotos.

Rotura de herramienta

- Aumentar el diámetro del taladro piloto.

- Reducir la velocidad de corte.

- Cambiar el lubricante, facilitar el suministro suficiente de lubricación.

- Utilizar las herramientas con recubrimiento.

- El material no está apopiado para moldear. Utilizar otro método.

Ventajas:

- Las vibraciones se reducen

- Longevidad mejorada

- Presión de corte menor para piezas de trabajo de pared delgada

Desventajas:

- Coste elevado de herramienta

- Tiempo prolongado de programación

- Desafiante para la máquina

- El tiempo de mecanizado empleado para la producción de lotes grandes a menudo no es rentable

Fresa de roscado en bruto:

Al mecanizar con la fresa de roscado en bruto hay de tener en cuenta que puede haber ciertas desviaciones de la estrategia de mecanizado que se difieren de las fresas de roscado estándar.División de fuerza de corte:

Con la fresa de roscar en bruto, la rosca se acaba a medida en un solo ciclo de mecanizado hasta la profundidad de la rosca. No es necesaria una distribución de las fuerzas de corte, ya que las fuerzas radiales que se producen permanecen constantes, incluso con diferentes profundidades de rosca.Dirección de herramienta:

Usando el radio de programación especificado (valor RPRG), que se graba con láser en el vástago, el usuario puede crear inmediatamente un orificio roscado de calibre real con la primera rosca.Estrategia:

La fresa de roscado en bruto se presenta en la ejecución con corte a la izquierda. Por esta razón las roscas a la derecha se mecanizan en el sentido de avance, las roscas a la izquierda contra el sentido de avance. La refrigeración con el aire comprimido proporciona altísima durabilidad en los materiales templados de hasta 63 HRC. El avellanado de protección de roscas se puede crear antes o después del proceso de fresado de roscas.Mecanizado con fresas de roscar:

La geometría del filo frontal genera el diámetro del núcleo de la rosca. El filo frontal está diseñado de tal manera, que, al alcanzar el centro de la tolerancia de la rosca, el diámetro del agujero para roscar se sitúa dentro de la tolerancia del agujero a roscar. Esto asegura que el agujero para roscar y la rosca cumplen con la precisión de calibre. El primer filo de la fresa de roscar en bruto sirve para el corte previo del perfil de la rosca. En el proceso de fresado de roscas, realiza el trabajo de mecanizado principal. El segundo filo proporciona el trabajo de ranurado. El trabajo de mecanizado del tercer filo es escaso y se utiliza más para limpiar la rosca.Cómo evitar problemas al utilizar las fresas de roscado

4. Fabricado de roscas con fresas de roscar en bruto

Al igual que con la fresa de roscar, el requisito previo para usar una fresa de roscar en bruto es un control CNC 3D. A diferencia del fresado de roscas, la fresa de roscar circular se sumerge en el material con un movimiento helicoidal sin un agujero central. El taladrado, el fresado de roscas y el biselado son posibles con una sola operación.

Fresas de roscar en bruto como el solucionador de problemas para la multitud de aplicaciones:

La fresa de roscado en bruto es el sinónimo de alta fiabilidad del proceso, sobre todo para las tareas de mecanizado posterior en las geometrías complejas. Es perfectamente apropiada para producir roscas en las superficies no planas o oblicuas.

Es imposible que la fresa de roscar en bruto se desvíe debido a las entradas y salidas de rosca oblicuas. También es adecuado para condiciones de sujeción inestables. Esta herramienta ofrece una fiabilidad del proceso superior que incluye materiales difícilmente mecanizables hasta 63 HRC.

Nuestros productos destacados de GARANT para fresado de la rosca y fresado de la rosca en bruto:

Los problemas con el fresado de roscas suelen tener solo pequeñas causas que se pueden remediar con poco esfuerzo:

Problema

Solución del problema

Vibraciones/traqueteo- Cambiar los parámetros de aplicación (velocidad de corte y avance).

- Cambiar a la división de corte axial o radial.

- Comprobar la concentricidad y asegurarse de que haya la suficiente sujeción.

- Utilizar las herramientas con menor alcance.

Rotura de la herramienta al comenzar el corte- Comprobar el avance.

- Comprobar el radio de fresado programado.

- Comprobar si hay interferencias y contornos de colisión en la pieza de trabajo o el dispositivo.

- Comprobar si la herramienta está desgastada

Alto nivel de desgaste en las superficies libres- Cambiar al fresado en el sentido de avance.

- Utilizar herramientas con el recubrimiento apropiado.

- Reducir la velocidad de corte.

- Elegir mayor avance por diente.

- Comprobar el suministro de refrigerante.

Mala calidad de acabado de superficie- Reemplazar las herramientas desgastadas.

- Elegir parámetros de aplicación adecuados para el material a mecanizar.

- La herramienta utilizada no es apropiada para el material a mecanizar.

Compra directaAñada directamente artículos a su cesta de la compra: Indique el número de artículo o el código de artículo aquí.Productos encontrados:

-

Número de artículo {{ combinedCodeWithHighlight }}Código del artículo:EAN / GTIN:Número del fabricante:

No se encontraron productos para su término de búsqueda

Compruebe su entrada o ajuste el número de artículo o el código del artículo

Este artículo no se puede pedir.Los servicios no se pueden pedir sin el artículo correcto. Añada el servicio al artículo deseado.Para este artículo se necesitan más configuraciones en la página de detalles del producto.Compruebe esta especificación o ajuste el número de artículo o el código del artículo.Seleccione una variante específica.Ha ocurrido un error en el sistemaEste artículo ya no está incluidoSe pueden añadir varios artículos a través de nuestro Formulario de pedido.Inicia sesión en tu cuenta