Spolehlivost procesu pro vytváření závitů: Pro vytváření vnitřních závitů potřebujete patřičné znalosti

Zjistěte vše o různých procesech vytváření vnitřních závitů

Ve výrobní technologii patří výroba vnitřních závitů mezi nejnáročnější ze všech obráběcích úkolů.

Závit je často vyráběn na konci výrobního procesu a je tak rozhodující pro kvalitu obrobku. Vadné závity obecně znamenají vysoké dodatečné náklady. Spolehlivost procesu je absolutně nejvyšší prioritou, nicméně současně musí být také dosaženo krátkých výrobních cyklů a nákladově efektivních výrobních procesů.

V přehledu naleznete následující postupy výrobních procesů:

1. Výrobní proces: Řezání závitu

2. Výrobní proces: Tváření závitů

3. Výrobní proces: Frézování závitů

4. Výrobní proces: Frézování závitu s čelním řezem

Základní pojmy týkající se závitů

Obecná značení a pokyny

Jmenovitý průměr:

Vztahuje se k průměru geometrie závitu. Uvedený jmenovitý průměr závitu M16 má hodnotu 16 mm.

Průměr jádra:

Jde o nejmenší průměr geometrie závitu a lze jej určit pomocí základního pravidla:

- Jádrový otvor pro řezání závitu a frézování: ⌀ otvoru = jmenovitý ⌀ – rozteč P, příklad velikosti M16, ⌀ otvoru = 16,0 mm – 2,0 mm = 14,0 mm

- Rozměr jádra pro tváření závitů: ⌀ otvoru = jmenovitý ⌀ – faktor f × rozteč P příklad velikosti M16, tolerance 6H: f = 0,45, tolerance 6G: f = ⌀ otvoru 0,42 = 16,0 mm – 0,45 × 2 mm = 15,1 mm

Skutečná velikost se samozřejmě bude lišit v závislosti na výrobních a tolerančních podmínkách.Rozteč:

U závitu se jedná o axiální vzdálenost ujetou pro každou dokončenou otáčku (M16: rozteč P = 2). To je pak vyjádřeno jako vzdálenost mezi 2 po sobě jdoucími vrcholy závitu. U palcových závitů je rozteč závitu vyjádřena jako počet otáček na palec (tpi).

Účinný průměr:

Popisuje teoreticky a geometricky ideální kruhový válec (účinný válec). Jeho průměr leží uprostřed mezi průměrem jádra a jmenovitým průměrem. Tím se profil závitu rozdělí tak, že šířka prohlubní (dutin) se rovná šířce vrcholů (zuby). Mimo jiné jde o hodnotu nutnou pro určení rozteče závitu.

Úhel boku:

Metrické závity mají úhel boku 60° a špičatý hřeben k zubům. Tento velký úhel vytváří zvýšené tření a tím i vysokou samosvornost proti uvolnění šroubu. Ve srovnání s tím mají jiné závity, jako jsou lichoběžníkové závity, malý úhel boku s nízkým třením.

Tolerance závitu pro závitníky, tvářecí závitníky a závitové frézy

Závitníky/tvářecí závitníky:

Toleranční šířka závitníku nebo tvářecího závitníku je mnohem užší než přípustné toleranční pásmo hotového závitu. Tolerance je od začátku navržena tak, aby byl vyroben správný závit. Nástroj se během provozu opotřebovává a nakonec dosáhne bodu, kdy již nedokáže vyrobit správný profil závitu:Závit je nyní menší než spodní tolerance měřidla „Go“. Tolerance pro závitořez nebo tvářecí závitník by pak mohla být umístěna v horní části oblasti vnitřního závitu. Zde však existuje riziko vytvoření příliš velkého závitu, který je nad horním limitem kalibru „No Go“. Řezací závitníky nebo tvářecí závitníky s tolerancí „X“, které se používají na materiály, které nemají problém s nadměrem, jsou umístěny výše v tolerančním pásmu. Výsledkem je delší životnost nástroje v důsledku vyšší tolerance opotřebení.

Závitové frézy:

Tolerance závitové frézy nemá žádný vliv na toleranční situaci vyráběného závitu. Požadovaná tolerance je řízena obráběcím strojem a je generována kruhovým pohybem nástroje. Opotřebení nástroje lze kompenzovat programováním.1. Výrobní proces: Řezání závitu

Všeobecný proces pro vnitřní závity

Řezání závitů je nejznámější proces pro vytváření vnitřních závitů.

Hlavními hledisky jsou vysoká produktivita,relativně nízké náklady a univerzální provozní možnosti (na konvenčních obráběcích strojích, transferových systémech, obráběcích centrech). Závitníky jsou k dispozici v provedení HSS / HSS-E / HSS-E-PM / tvrdokov, aby uspokojily konkrétní požadavky uživatele.

Zvláštní ohledy při vrtání závitů

Při závitovém vrtání dochází k tvarovému spojení mezi nástrojem a obrobkem. Velikost závitu, stoupání závitu a tolerance jsou přesně definovány samotným závitníkem. To však způsobuje specifické problémy při obrábění, které se při vrtání nebo frézování nevyskytují:- Axiální a radiální pohyby v kombinaci

- Vůli vřetena je nutné kontrolovat, aby se předešlo chybám ve stoupání

- Rychlost posuvu a řezná rychlost spolu přímo souvisí

Rychlost otáčení vřetena stroje musí být synchronizována s rychlostí osy posuvuZávity v průchozích otvorech a ve slepých otvorech

Při výběru závitořezu by měl být zvolen tvar s nejdelším možným zkosením fazetky. Delší zkosení fazetky méně namáhá nástroj, čímž se snižuje zatížení řezných hran. Tento aspekt nabývá na významu s tím, jak se zvyšuje pevnost materiálu v tahu.

Závitořezy pro průchozí otvory

U těchto závitořezů (s přímým žlábkem) se spirálovým hrotem jsou třísky odváděny směrem dolů ve směru posuvu a při vytahování nástroje padají směrem dolů. Proto jsou tyto nástroje nevhodné pro použití ve slepých otvorech. Když je směr otáčení opačný (obrácený), stlačená tříska se neodtrhne a zasekne se.

Pokud se tyto závitníky používají ve slepých otvorech, je nevyhnutelné poškození závitu nebo zlomení nástroje. Závitníky s přímým žlábkem bez spirálového hrotu se používají pro obrábění křehkých materiálů. Vzhledem k tendenci křehkých materiálů vytvářet nespojité třísky lze nástroje této konstrukce použít jak pro řezání závitů průchozích otvorů, tak i pro řezání závitů slepých otvorů.

Tvar A 6-8 otáček, zkosená fazetka, pro krátké průchozí otvory.

Tvar B 4-5 otáček, se spirálovým hrotem, obecné použití pro průchozí otvory

Tvar D 4-5 otáček, zkosená fazetka, pro průchozí nebo slepé otvory

Závitořezy pro slepé otvory

Vytvoření závitu ve slepém otvoru obecně klade větší nároky na nástroj. Třísky musí být odváděny nahoru pomocí příslušných drážek. Při obracení a odlamování třísek v kořeni je závitořez vystaven vysokým torzním silám.

Tvar D 4-5 otáček, zkosená fazetka, pro slepé otvory s dlouhým házením závitu.

Tvar C 2-3 otáček, zkosená fazetka, pro univerzální rozsah použití.

Tvar E 1,5-2 otáčky,zkosená fazetka, krátká házivost závitu pro co největší hloubku závitu.

Výhody a nevýhody závitového vrtání

Výhody:

- Široká oblast použití téměř ve všech materiálech

- Žádné zvláštní požadavky na obráběcí stroj

- V případě potřeby lze závity znovu vyřezat pomocí stejného nástroje

- Možnost ručního použití

- Obvykle jde o cenově výhodné řešení pro vytváření závitů

Nevýhody:

- Odvádění třísek často způsobuje problémy

- Nedostatečná spolehlivost procesu kvůli tvorbě třísek zachycených okolo nástroje

- Zlomení nástroje často vytváří šrot

Vyvarování se závadám při používání závitořezů

Tohoto byste si měli být vědomi:

Problém při závitovém vrtání

Řešení problému

Odsekávání na začátku závitu- Snižte řeznou rychlost.

- Zkontrolujte průměr otvoru jádra.

- Zkontrolujte radiální házení vřetena a upnutí obrobku.

- Použijte závitořez s delším zkosením fazetky.

Nadměrné opotřebení nástroje- Zvyšte podíl oleje v emulzi, použijte olej pro třískové obrábění.

- Použijte fazetku s delším zkosením.

- Přejděte na nástroj s vhodným povlakovaním.

Nedostatečné odvádění třísek- Používejte nástroj s vhodnou geometrií.

Špatná kvalita povrchu- Výměna opotřebovaných nástrojů.

- Zvolte vhodné provozní parametry pro obráběný materiál.

- Nástroj nevhodný pro daný materiál.

- Zvyšte podíl oleje v emulzi, použijte olej pro třískové obrábění.

Zaplněné okraje hran- Zvolte nástroj s vhodným povlakovaním.

- Zvyšte řeznou rychlost.

- Vylepšete chlazení.

Zlomení nástroje- Zkontrolujte průměr předvrtání.

- Zkontrolujte axiální posun mezi nástrojem a předvrtaným otvorem jádra.

- Příliš krátké házení při řezání slepého otvoru.

- Použijte závitořezné sklíčidlo s délkovou kompenzací.

Příliš velký závit- Vadné jádro otvoru.

- Zredukujte posuv a řeznou rychlost.

- Zkontrolujte axiální posun mezi nástrojem a předvrtaným otvorem jádra.

Příliš malý závit- Vadné jádro otvoru.

- Nesprávná tolerance závitořezu.

- Dosažena značka opotřebení – použijte nový nástroj.

Zařazení do výkonnostních kategorií

Závitořezy jsou společností Hoffmann Group rozděleny do skupin pro jednoduchý a správný výběr produktu.

Naše hlavní produkty GARANT pro závitové vrtání

2. Výrobní proces: Tváření závitů

Proces tváření závitů vytváří závity deformací za studena; tvorba třísek a odvod třísek již nejsou nutné. Díky této výhodě lze tvářecí závitník použít s dobrou procesní spolehlivostí pro vytváření závitů ve slepých otvorech a průchozích otvorech, a to i při kritických poměrech L×D a hloubkách závitu větších než 4×D.

Fáze zatížení v procesu tváření závitu

Při procesu tváření závitů je momentové zatížení nástroje až o 30 % větší než u procesu řezání závitů. Jelikož tvářecí závitník nevyžaduje drážky pro odvod třísek, lze průměr jádra nástroje navrhnout s ohledem na větší stabilitu. To znamená, že tvářecí závitník může dosáhnout dobré procesní spolehlivosti i při použití v těch nejnáročnějších procesech.Na vývoj krouticího momentu mají největší vliv následující faktory:

- Materiál obrobku

- Průměr předvrtání

- Stoupání

- Mazání

- Povlakovaní a geometrie

Aby byly síly krouticích momentů co nejnižší, měl by být zvolen optimální průměr pro závitové vrtání a vysoce kvalitní mazivo

Výhody a nevýhody tváření závitů

Výhody:

- Žádná tvorba třísek, odvádění třísek není nutné

- Vysoká procesní spolehlivost

- Vysoká pevnost závitu díky deformaci za studena

- Robustní konstrukce nástroje, tudíž nízké riziko zlomení

- Velmi dobrá kvalita povrchu

- Stejný nástroj lze použít pro vytváření závitů ve slepých otvorech a průchozích otvorech

- Extrémně dlouhá životnost

Nevýhody:

- Od pilotního otvoru se vyžaduje vysoká přesnost

- Zlomení nástroje obvykle vytváří šrot

- Není schváleno v některých odvětvích

- Oblast použití je omezena prodloužením při zlomení, pevností v tahu a stoupáním závitu

- Velké velikosti závitu vyžadují vysoký krouticí moment

Vyvarování se chybám při použití tvářecích závitníků

Tohoto byste si měli být vědomi

Problém při tváření závitů

Řešení problému

Závit není zcela vytvořen- Zmenšete průměr pilotního otvoru. Vhodný průměr pilotního otvoru naleznete v příslušné tabulce.

Přetížený závit- Zvětšete průměr pilotního otvoru. Vhodný průměr pilotního otvoru naleznete v příslušné tabulce.

Hrubý povrch závitu, potrhané boky závitu- Používejte vysoce kvalitní mazivo a zajistěte dostatečný přísun maziva.

- Používejte nástroj s olejovými drážkami.

- Používejte nástroje s povlakem.

Zlomení nástroje- Zvětšete průměr pilotního otvoru.

- Snižte řeznou rychlost.

- Použijte jiné mazivo a zajistěte dostatečný přísun maziva.

- Používejte nástroje s povlakem.

- Materiál je nevhodný pro tvarování. Zvolte jiný proces.

Příliš malý průměr jádra- Zvětšete průměr pilotního otvoru. Vhodný průměr pilotního otvoru naleznete v příslušné tabulce.

Naše hlavní produkty GARANT pro tváření závitů

3. Výrobní proces: Frézování závitů

Výroba závitů s krátkými časy cyklu:

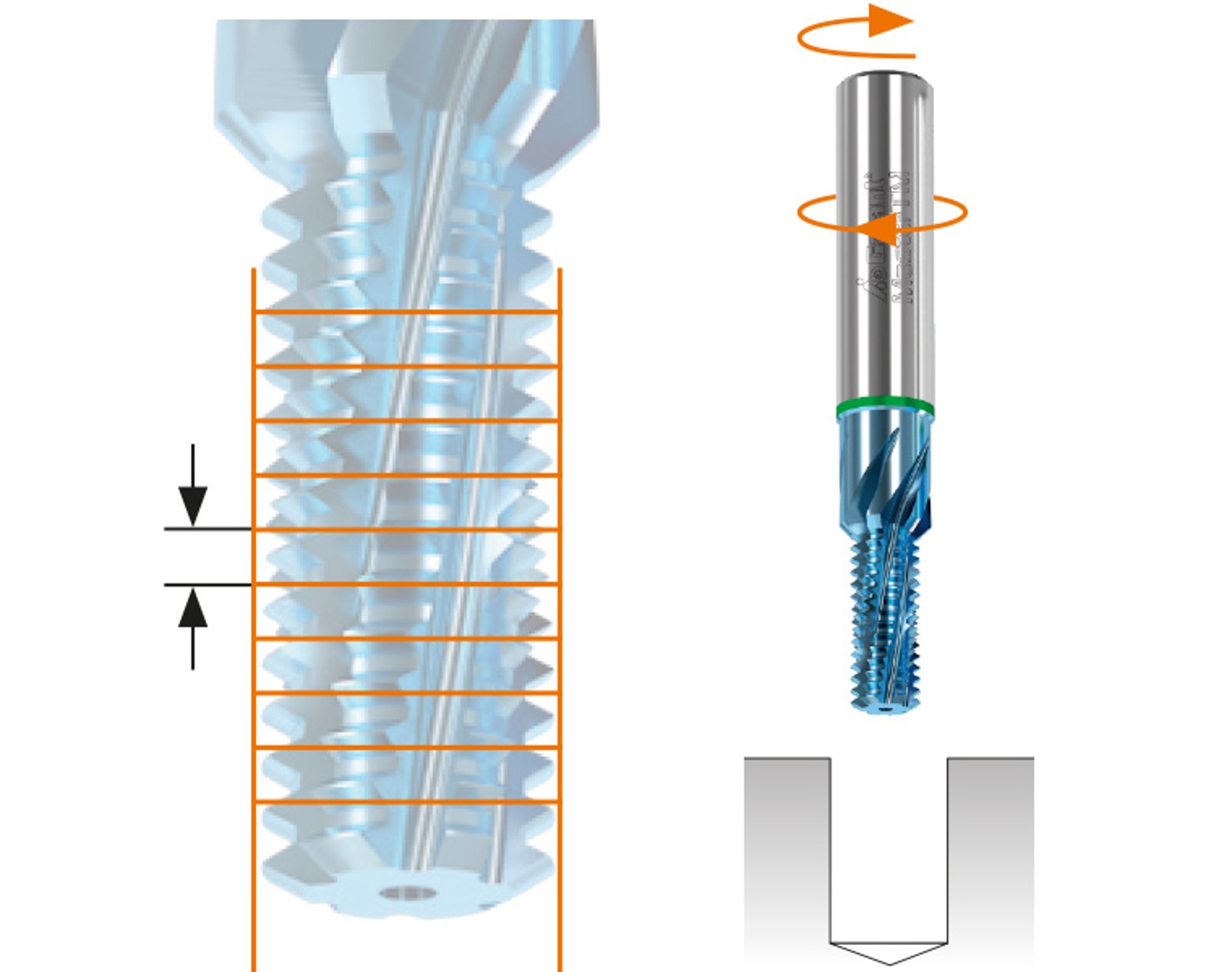

3D CNC řízení je předpokladem pro frézování závitů. Po nastavení pracovní hloubky nástroj popisuje spirálový a radiální pohyb do obrobku pro snížení zatížení. Rotací závitové frézy a současným pohybem tří hlavních os obráběcího centra se nyní závit vyrábí při pohybu se 360° rozsahem.

Závitové frézy nabízejí mnoho potenciálních aplikací:

- Závitové frézy lze široke používat pro univerzální řezání závitů napříč velmi širokou škálou materiálů

- Vysoké řezné rychlosti a rychlosti posuvu významně přispívají k úspoře času při výrobě

- Rovněž zabraňují riziku axiálního přeříznutí závitu

- Krátké frézovací třísky přispívají k dobré spolehlivosti procesu

Výhody a nevýhody frézování závitů

Výhody:

- Velmi univerzální a flexibilní použití

- Stejný nástroj lze použít pro vytváření závitů ve slepých otvorech a průchozích otvorech

- Stejný nástroj lze použít pro vytváření pravostranných a levostranných závitů

- Různé úrovně tolerance dosažitelné jediným nástrojem

- Dobrá spolehlivost procesu díky krátkým třískám, žádné třísky okolo nástroje

- Zlomení nástroje nemá za následek zmetkovitost součástí

- Nízký krouticí moment i pro závity velkých rozměrů

Nevýhody:

- Vysoké náklady na nástroje

- Složité programování a

- nároky na obráběcí stroj

- Doba obrábění je často neekonomická při hromadné výrobě

Strategie obrábění pro frézování závitů

Optimalizace využití závitových fréz

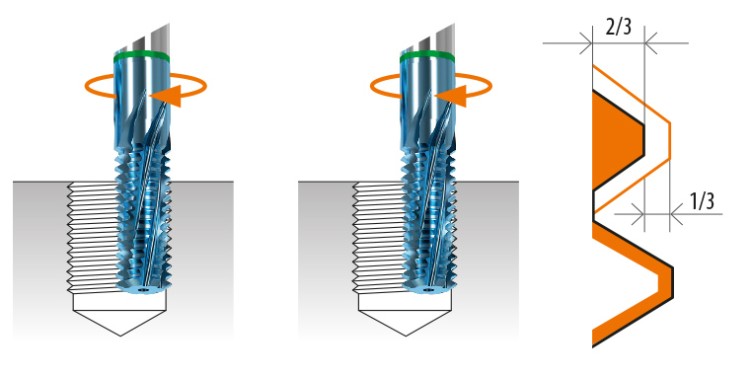

Normálně se závitovou frézou vytvoří celý závit jediným pohybem v rozsahu 360°. Pro speciální požadavky může být vhodnější použít dělený řez. Optimalizovat výsledky může také pomoci změna směru otáčení.

Programování obrobku:- Při frézování závitů pracují obráběcí stroje většinou podle cyklů naprogramovaných v řídicí jednotce

- Při programování řezných parametrů zkontrolujte, zda se vstup týká obrysového posuvu v nebo posuvu ve středu řezné dráhy V m

- Tip: Proveďte zkušební chod na obrobku a zaznamenejte dobu cyklu

Rozložení řezné síly (doporučeno) pro kritické frézovací operace:- U hloubky závitu >2×D a velkého stoupání závitu (P>1,5 mm) pracujte s radiálním rozložením řezu 2/3 – 1/3

- Pro tenkostěnné materiály a nestabilní podmínky obrábění

- Pro problémy s tvářením kuželových závitů v důsledku zpětného tlaku na nástroj

- Radiální rozdělení řezu výrazně snižuje torzní síly a ohybové momenty

Radiální rozdělení řezu

Závit se nejprve vyřeže asi do 2/3 hloubky a poté se v druhém průchodu vyřeže do hotového profilu.

Axiální rozdělení řezu

V tomto bodě se nejprve vyrábí část závitu a poté se obrábí celá hloubka závitu.

Volba optimálního pohybu nástroje:

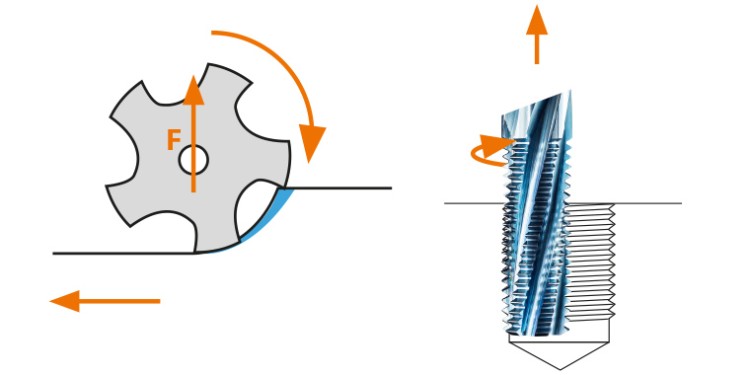

Frézování stoupání

Radiální síla F působí ve směru středu. Tloušťka třísky je v místě výstupu frézy malá

Protilehlé frézování

Radiální síla působí ve směru obrobku. Tloušťka třísky je v místě výstupu frézy větší

Závitová fréza s čelním řezem

Při procesu frézování závitu s čelním řezem je třeba dodržet určité odchylky ve strategii obrábění, které se liší od standardního frézování závitů.Rozložení řezné síly

Při použití závitové frézy s čelním řezem je závit dokončen do celé hloubky závitu v jediném obráběcím cyklu. Není nutné žádné rozložení řezné síly, protože vznikající radiální síly zůstávají konstantní i při různých hloubkách závitu.Nastavení nástroje

Pomocí zadaného programovacího poloměru (hodnota RPRG), který je laserem vyleptán na dříku, může uživatel vytvářet závity přesně podle závitové šablony hned od prvního závitu.Strategie

Závitová fréza s čelním řezem je určena pro levostranné řezání. Obrábění se tak provádí jako sousledné frézování stoupání pro pravé závity na rozdíl od frézování pro levé závity. Chlazení stlačeným vzduchem umožňuje velmi vysoké výrobní množství na nástroj u kalených materiálů až do 63 HRC. Ochranné zahloubení závitu lze vytvořit buď před samotným frézováním závitu nebo po něm.Proces frézování závitu

Geometrie čelní plochy vytváří průměr jádra závitu. Čelní plocha je navržena tak, že při dosažení středu tolerančního pásma závitu leží ⌀ otvoru jádra v toleranci jádrového otvoru. Tím je dosaženo rozměru vnitřního otvoru a také závitu. První řezná hrana závitové frézy s čelním řezem slouží jako kuželový náběh pro profil závitu. V procesu frézování závitů provádí hlavní obráběcí práci vytváření hotového profilu závitu. Druhá řezná hrana provádí dokončovací práce. Obráběcí práce třetí řezné hrany je okrajová, slouží spíše k čištění závitu než provádění průchodu bez řezání.Předcházení problémům při používání závitových fréz

Problémy s frézováním závitů mají obecně jen drobné příčiny a ty lze bez větších problémů odstranit:

Problém

Řešení problému

Vibrace/klepání- Změňte provozní parametry (řeznou rychlost a posuv).

- Přepněte na axiální nebo radiální rozdělení řezu.

- Zkontrolujte radiální házení a ujistěte se, že upnutí je dostatečné.

- Používejte nástroje s menším přesahem.

Zlomení nástroje při spuštění- Zkontrolujte rychlost posuvu.

- Zkontrolujte naprogramovaný poloměr frézování.

- Zkontrolujte rušení a kolize obrysů na obrobku nebo přípravku.

- Zkontrolujte opotřebení nástroje

Vysoké opotřebení na čelních bočních plochách- Přepněte na sousledné frézování stoupání.

- Používejte nástroje s vhodným povlakovaním.

- Snižte řeznou rychlost.

- Zvolte vyšší rychlost posuvu na zub.

- Zkontrolujte přívod chladicí kapaliny.

Špatná kvalita povrchu- Výměna opotřebovaných nástrojů.

- Zvolte vhodné provozní parametry pro obráběný materiál.

- Nástroj nevhodný pro daný materiál.

Naše hlavní produkty GARANT pro frézování závitů

4. Výrobní proces: Frézování závitu s čelním řezem

Předpokladem pro použití řezné závitové frézy je rovněž 3D CNC řídicí systém, stejně jako u závitové frézy. Na rozdíl od frézování závitů se závitová fréza s čelním řezem zanořuje do materiálu šroubovitým pohybem bez vrtání otvoru jádra. Vrtání, frézování závitů a srážení hran lze provádět v jediném úkonu.

Frézování závitu s čelním řezem jako řešení problémů pro velmi širokou škálu požadavků:

Závitová fréza s čelním řezem zajišťuje spolehlivost procesu, zejména pro úlohy konečného obrábění složitých součástí. Je ideální pro vytváření závitu na plochách, které jsou zkosené nebo nejsou rovné.Vstupní a výstupní povrchy závitu, které jsou zešikmené, nezpůsobí, že závitová fréza s čelním řezem na konci bude vyjíždět mimo. Metoda je vhodná i pro nestabilní podmínky upnutí. Tento nástroj nabízí vynikající spolehlivost procesu i pro obtížně obrobitelné materiály až do 63 HRC.

Přímý nákupArtikl přidat přímo do košíku: Zde uveďte artiklové číslo nebo artiklový kód .Nalezené produkty:

-

Artiklové číslo {{ combinedCodeWithHighlight }}Vaše materiálové číslo:EAN / GTIN:Číslo výrobce:

Na základě vašeho vyhledávání nebyl nalezen žádný artikl:

Zkontrolujte zadaný údaj nebo přizpůsobte číslo artiklu/položky.

Tento artikl nelze objednat.Servisní služby nelze objednávat bez vhodného artiklu. U požadovaného artiklu uveďte servisní službu.Pro tento artikl jsou nutné další konfigurace na stránce s podrobnými informacemi o produktu.Zkontrolujte tento údaj nebo přizpůsobte číslo artiklu/položky.Zvolte konkrétní variantu.V našem systému došlo k chybě.Tento artikl již není k dostupný.Více produktů lze zadat pomocí našeho Formulář objednávky.Přihlaste se ke svému účtu