At holde tingene i proportioner: Udfordringer inden for værktøjs- og formkonstruktion

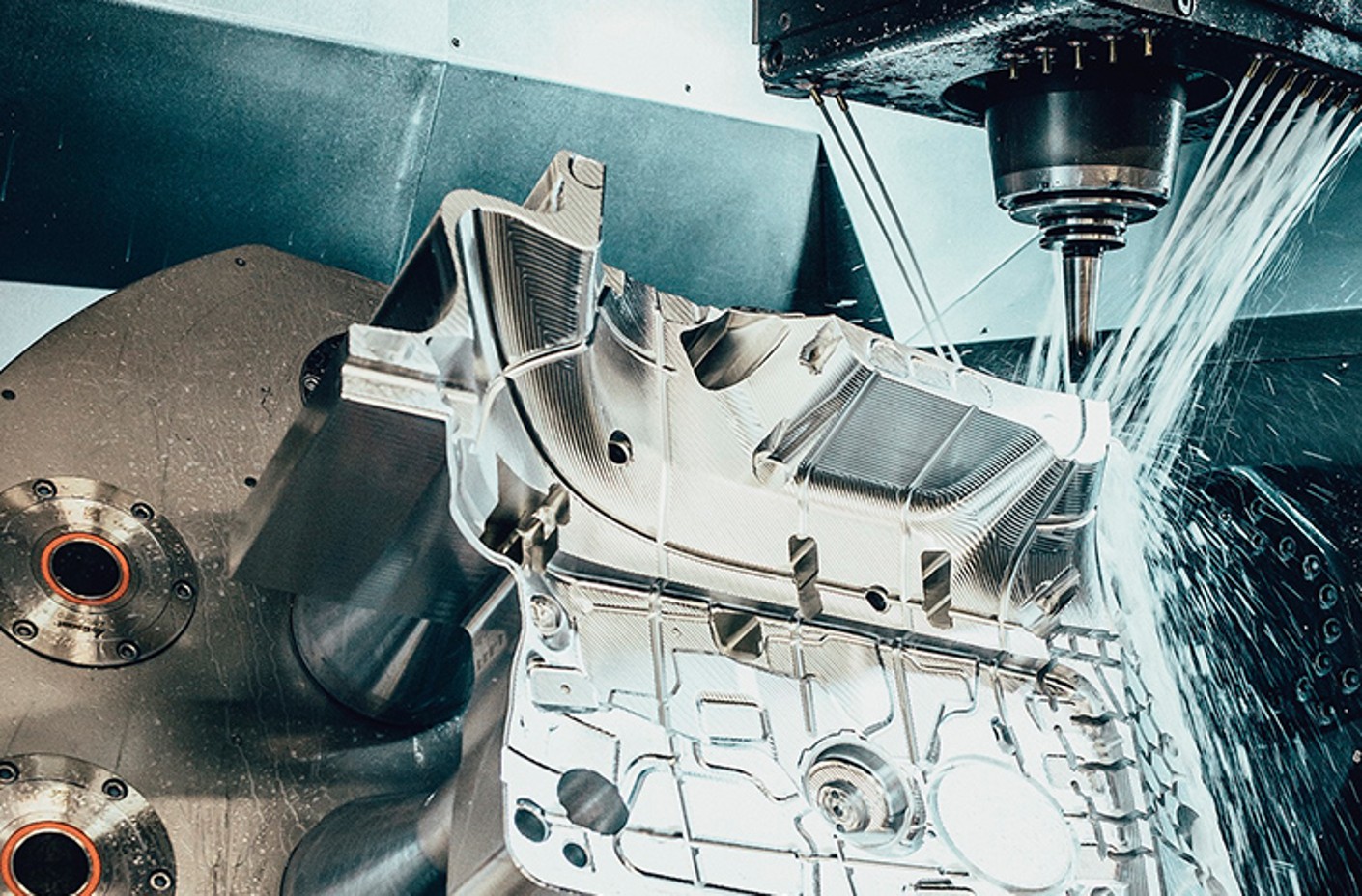

Som produktionschef og erfaren metalarbejder inden for værktøjs- og værktøjsfremstilling har du sikkert bemærket, at kravene til konstruktionens kompleksitet og komponentformerne er blevet mere og mere komplekse. Kunderne forventer mere af dig end blot præcise pasninger og fremragende overfladekvalitet. Andre elementer er lige så vigtige - dine kunder skal være sikre på, at de til enhver tid kan reproducere perfekte resultater, samtidig med at effektiviteten opretholdes. Her kan du læse vigtige fakta om de udfordringer, som du står over for i værktøjs- og formbygningsindustrien. Lær de vigtigste materialer og tekniske detaljer at kende, og bliv opdateret om forberedelsesarbejde og betydningen af de nyeste bearbejdningsprocesser, f.eks. parabolisk præstationsskæring (PPC) og dybdeboring (TLB).

Flere faktorer på spil - at få styr på alle parametre

For at sikre succes på hvert trin har du brug for to ting i hver fase. Det er: ekspertise til at vide, hvilken bearbejdningsstrategi der passer bedst til kundens behov, og et velassorteret sortiment af værktøjer af høj kvalitet med lang levetid. Hvis du har disse grundlæggende ting på plads, vil dit arbejde foregå med samme effektivitet, uanset om du arbejder med værktøjer, enkle geometrier eller meget komplekse 3D-former - og uanset om der er tale om hård eller blød bearbejdning. Så vil du fræse, bore og spænde med sikkerhed, og slibe med præcision - helt ned til mikrometeren.

Ved at vælge det rigtige værktøj kan du sikre følgende:

- Modtage pålidelige skæredata

- Forbedre spåntransporten

- Forlængelse af værktøjets levetid, hvilket fører til øget slidmærkebredde

- Udnytte længden af skærekanten i fræsere bedst muligt

- Forbedre overfladekvaliteten

- Reducere køretider

- Standardisere visningen af målte værdier

Fastgør dine emner solidt - vi er altid her for at hjælpe

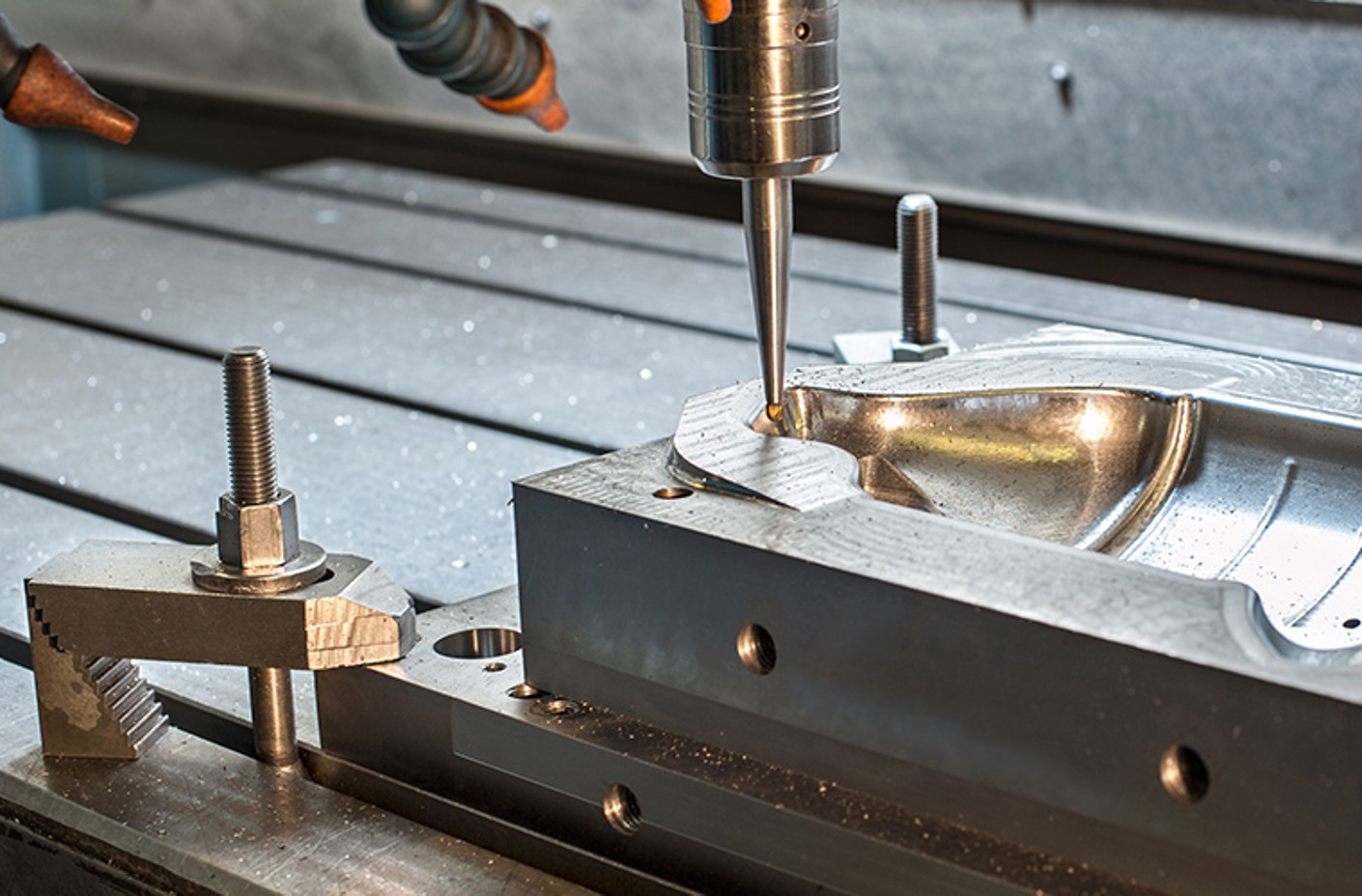

Standardkomponenter er gode - så længe de opfylder kravene til de specifikke opgaver i forbindelse med værktøjsbygning og værktøjsfremstilling. For at opnå en optimal kraftoverførsel skal du fastgøre dit råemne eller det materiale, der skal bearbejdes, og værktøjet solidt. Den største hindring, der skal overvindes, er kompleks værktøjsgeometri. Det er ofte nødvendigt at fastspænde og frigøre råemnet flere gange for at garantere den dimensionelle nøjagtighed af værktøjets endelige form ved afslutningen af fræsnings- og boreprocesserne.

Det er ligegyldigt, om du arbejder på multi-task-maskiner som fræsnings- og drejecentre, værktøjsspændesystemer med polygonkonus eller hulskaftkonus med flad overflade. Jo færre tolerancer din spids har, jo lettere bliver det at undgå vinkel- og højdefejl.

Følgende værktøjsholdere står til rådighed:

- Stejlkonusholder

- Hulskaftholder (HSK)

- Stejlkonusholder med plananlæg/doppelkontakt-holdere

- MTM værktøjssystemer

- Værktøjsspændesystemer med polygonkonus

Det er altid et spørgsmål om hældning: Værktøjsholdere for at opnå de bedste resultater

Selv når du bruger fladespændepatroner, er der en måde at forbedre kvaliteten af dit råemne og forkorte bearbejdningstiden. Hvis du f.eks. ved fræsning (skrub- og sletfræsning) som alternative til fladespændepatronen med medbringerflade på siden (Weldon-patron) anvender en fladespændepatron med skrå spændefDette skyldes, at i denne situation kan længdetabet som følge af efterslibning af borefronten korrigeres ved hjælp af en aksial længdejustering i værktøjsholderen. Hvis du skal udføre vanskelige bearbejdningsopgaver (TPC-fræsning), er Performance-fræsepatronen på grund af sin udtrækningsbeskyttelse og vibrationsdæmpning en perfekt videreudvikling af fladespændepatronen og specielt nem at anvende.

Udover fladespændepatroner findes der følgende værktøjsspændepatroner:

- Hydraulisk spændepatron

- Præcisions-ER-spændetangspatron Centro P

- Krympepatron

Egnet til bearbejdning af relativt enkle plader:

- Magnetisk fastspændingsteknologi

- Vakuumteknologi

- Nulpunktfastspænding

- Anvendelse af en fastgørelsesplade

Hold styr på tingene - fastspænding af råemner

Til arbejde, hvor det er muligt at fastspænde emnerne direkte på maskinbordet, er det et godt valg at bruge laterale knækspændere eller klospændere. Hvis du hovedsageligt arbejder på bearbejdningscentre og fræsemaskiner, kan højtryksskruer, centreringsskruer og maskinskruer være nyttige for dig. Når du vælger den rigtige teknologi til din virksomhed, skal du altid være opmærksom på programmeringsindsatsen. Kun hvis både processen og programmeringen forløber lige effektivt, kan du som håndværksmester i værktøjs- og formfremstilling virkelig drage fordel heraf.

Hvis du gerne vil fremskynde hele din proces, samtidig med at du tager hensyn til alle spændeprocesser, vil vores eksperter forklare dig alle de tekniske muligheder.

Til rådgivning

Hvorfor alle begyndelser ikke behøver at være vanskelige: Tips til materialet

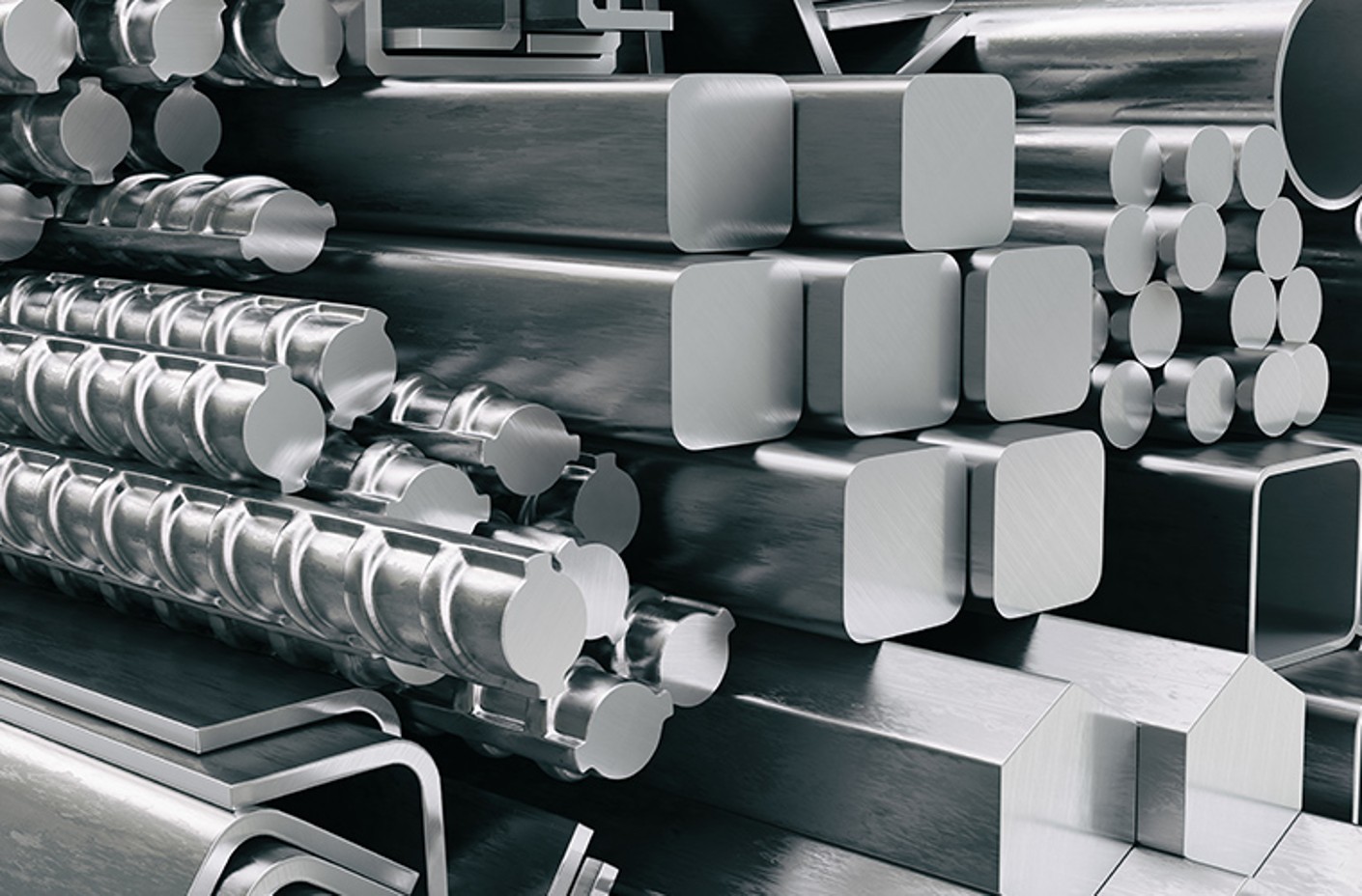

Ikke alt stål er det samme – tjek omhyggeligt!

Til dit arbejde som håndværksmester eller faglært arbejder inden for værktøjs- og formfremstilling, er dette først og fremmest vigtigt:

- Legeringsandelen i dit stål

- En mulig varmebehandling

Hvad du absolut skal vide om stål i værktøjs- og formfremstilling:

- Austenitiske rustfrie ståltyper: god bearbejdelighed

- Super-austenitter: ekstremt vanskelige at bearbejde

- Ferritiske rustfrie ståltyper: har tendens til at klæbe sammen, men er nemme at bearbejde

- Martensitiske rustfrie ståltyper: bearbejdningen varierer afhængigt af forbehandlingen (udglødet eller hærdet og anløbet)

- Austenitisk-ferritisk rustfrit stål (Duplexstål): ekstremt træk- og varmebestandigt, vanskeligt at bearbejde

Gør det nemt for dig selv og vælg aluminium eller aluminiumlegeringer

Hvis du har valget, er der meget, der taler for aluminium. Det lette materiale er generelt let at bearbejde. Sammenlignet med stål af samme styrke har du i det daglige arbejde med aluminium fordel af mere gunstige skærekræfter. Som erfaren metalarbejder ved du, at spånformen spiller en central rolle på grund af den relativt store mulige spånvolumen. Spånformen afhænger af selve materialet, men også af skæreforholdene og værktøjsgeometrien. Hvis du lægger vægt på lang levetid i din arbejdsproces, er værktøjer af hurtigstål (HSS) og hårdmetal velegnede til bearbejdning af smedealuminiumsmaterialer.

Vigtigt:

- Rent aluminium og hærdbare smedede materialer i blød tilstand har en tendens til at danne falske spåner eller opbyggede kanter, især ved lave skærehastigheder. Dårlig overfladekvalitet kan være resultatet.

- Aluminiumstøbematerialer uden silicium skal vurderes med hensyn til bearbejdelighed omtrent på samme måde som de tilsvarende smedede materialer.

- Hærdbare og hypoeutektiske Al-Si støbe-legeringer kan i mindre grad bearbejdes. Denne egenskab øges med stigende Si-indhold. Her er hårde metaller velegnede.

- Til hypereutektiske Al-Si støbe-legeringer er det bedst at bruge hårdmetaller eller polykrystallinske diamantværktøjer. Forsigtig: De grove Si-partikler i den relativt hårde grundstruktur reducerer værktøjets levetid betydeligt.

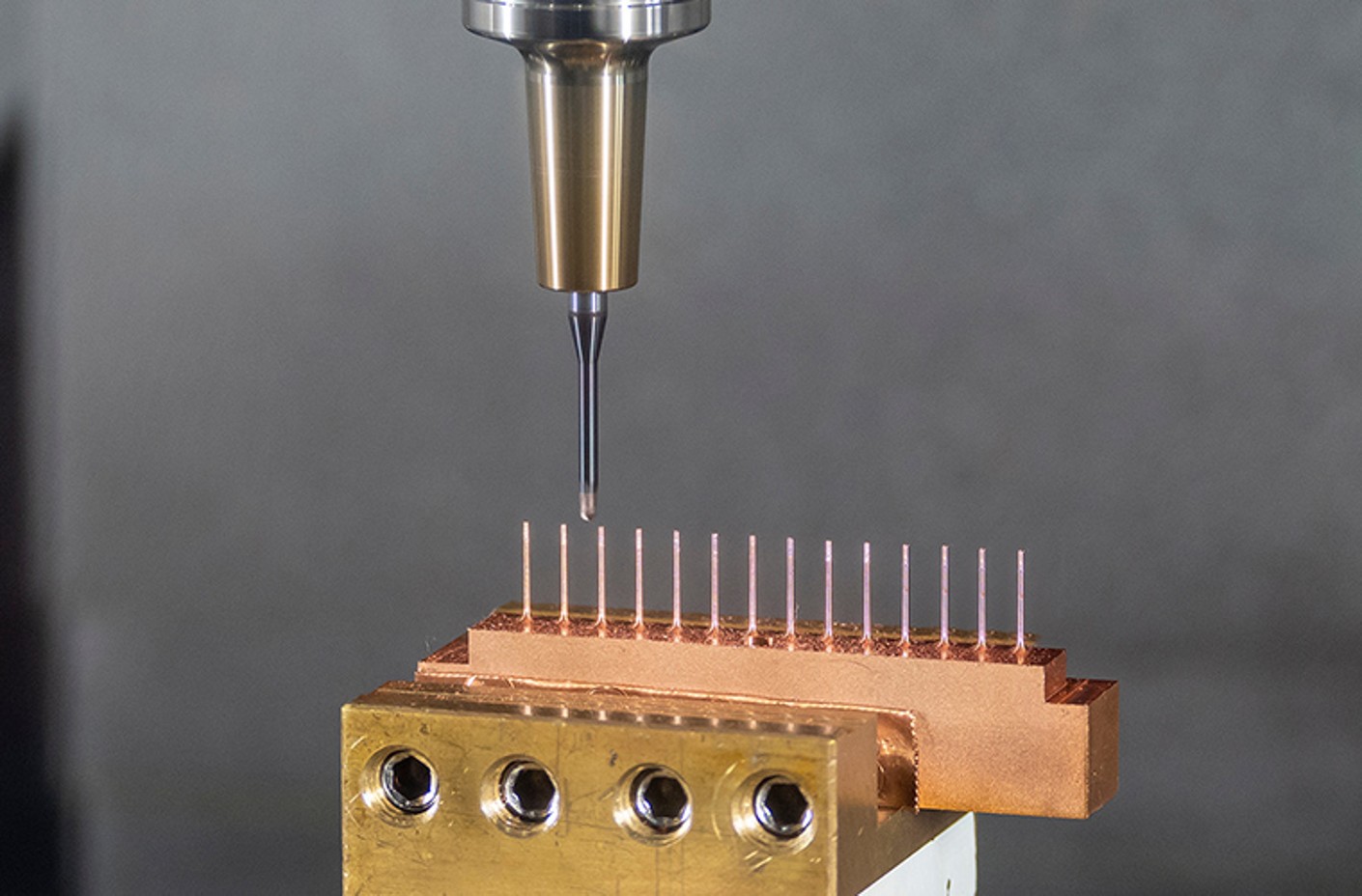

Kobber – alt er ikke guld ....

Ved bearbejdning af kobber er legeringer med følgende elementer Zn, Sn, Al og Si særligt nemme at bearbejde, og du vil få en gunstig spånform under bearbejdningen.

Vigtigt: Du opnår endnu kortere spåner, hvis du bruger en legering med mere end 37 % zink i en kobber-zinklegering. I dette tilfælde er der et fald i sejhed med en parallel stigning i hårdhed. Kobber-zinklegeringer kaldes nysølv. De anvendes f.eks. til fremstilling af tegneværktøj eller inden for finmekanik.

Tip: I daglig industriel brug klassificeres kobberlegeringer normalt efter det såkaldte bearbejdelighedsindeks. I Europa tjener blylegeret fritstikkende messing CuZn39Pb3 som referencemateriale - med et bearbejdelighedsindeks på 100 - som et referencemateriale.

Definition: Bearbejdelighedsindekset er et mål for den opnåelige produktivitet, der kan opnås med et materiale i serieproduktion i direkte sammenligning med et andet materiale.

Det tyske kobberinstitut og materialeproducenter offentliggør tilsvarende indeks.Følgende parametre har indflydelse på bearbejdeligheden:

- Værktøjets levetid

- Spåndannelse

- Skærekræfter

- Overfladekvalitet

Hvor cirkulære segmentfræsere klarer sig bedre end radiusfræsere

Moderne værktøjsfremstilling er defineret af to ting: Præcision og ydeevne. Alt i form- og værktøjsfremstilling står og falder med, hvor godt du som fagmand eller håndværksmester har disse to parametre under kontrol, både ved råbearbejdning og ved efterbehandling - især ved komplekse frie former! Vil du også gerne udskifte eller udvide din etablerede kuglefræser med nye teknologier? Nyudviklede processer som f.eks. parabolisk skæring (PPC-fræsning) eller boring af dybe huller giver nye og frem for alt mere effektive muligheder. Hvis du ud over præcision og ydeevne også skal opnå en høj metalfjernelseshastighed eller står over for udfordringen med at skulle bore tværhuller eller realisere pakkehuller, er du på den sikre side med dybdeboring. Uanset om det drejer sig om borehulstolerancer, form- og positionstolerancer eller overfladekvalitet - du har også disse parametre sikkert under kontrol.

Hurtig genopslibning

Hvor økonomisk du arbejder som produktionsleder inden for værktøjsfremstilling, og hvor omkostningseffektiv din værktøjsproduktion er, afhænger først og fremmest af den maskinteknologi, du anvender. Kun hvis den er opdateret, kan du opfylde de stigende krav til dimensionsnøjagtighed og overfladekvalitet og ønsket om korte bearbejdningstider. Én ting er klart: aspekter som termisk robusthed eller akse-dynamik, men også statisk og dynamisk stivhed i forbindelse med interferens, er centrale argumenter i dag. Lige så vigtige er slibning, geometri og overfladebehandling.

Hvis du som håndværksmester altid ønsker at stole på den originale producentens efterslibning med original geometri og original belægning, er der intet alternativ til vores genopslibningsservice.