Natančnost mer je v trendu: izzivi v orodjarstvu in izdelavi kalupov

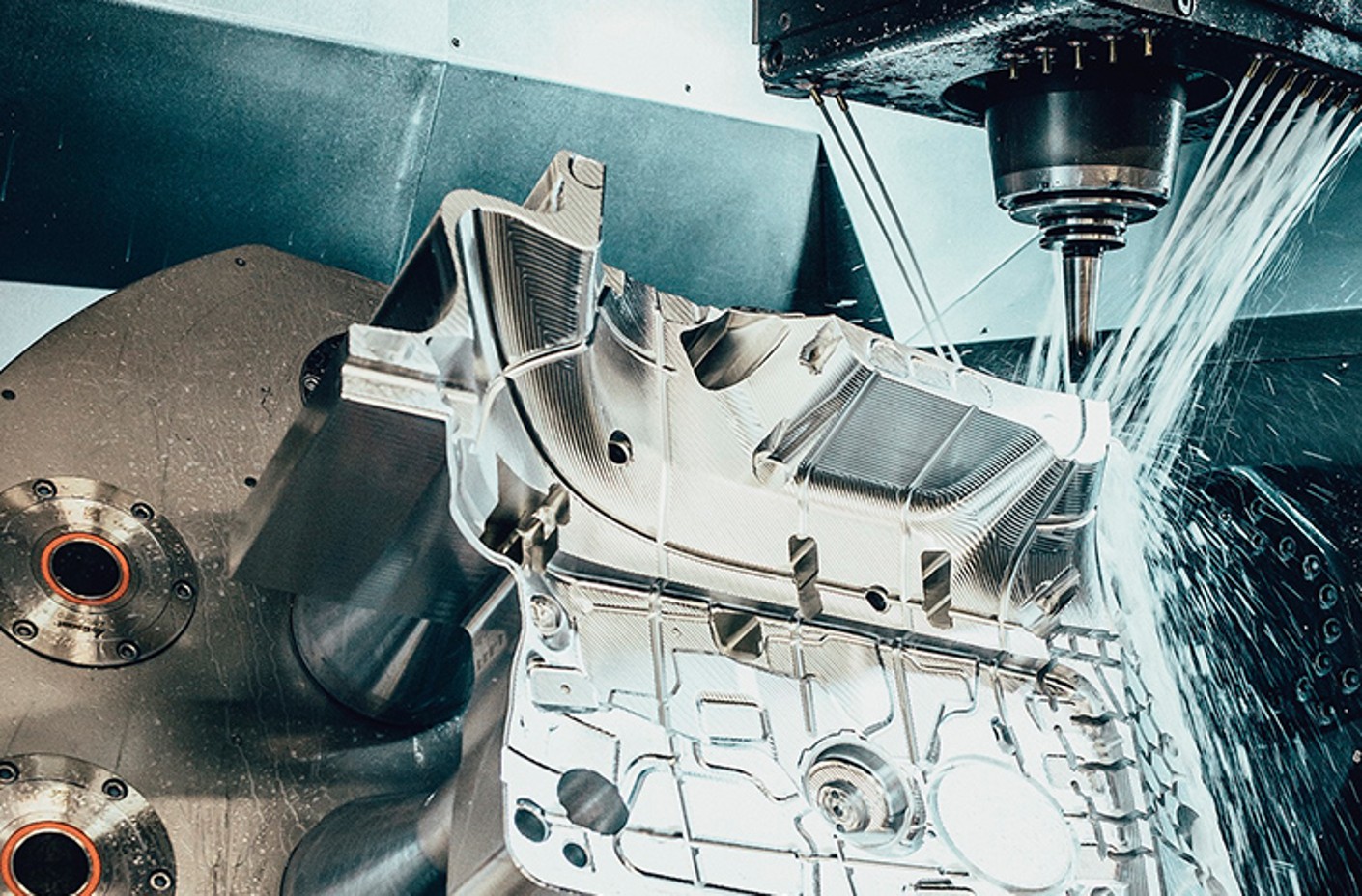

Kot vodje proizvodnje in izkušeni kovinarji v orodjarstvu in izdelavi kalupov gotovo tudi sami opažate vse zahtevnejše konstrukcijske zahteve in oblike obdelovancev. Naročniki od vas ne pričakujejo le natančnih prilegov in največje kakovosti površin. Kupcem je pomembna tudi gotovost, da je mogoče popolne rezultate vedno reproducirati – in to učinkovito. Tukaj navajamo najpomembnejša dejstva v zvezi z vašimi izzivi v orodjarstvu in izdelavi kalupov. Spoznajte najpomembnejše materiale in tehnične podrobnosti in se seznanite s pripravnimi deli ter vrednotami najsodobnejših obdelovalnih postopkov, kot sta parabolno rezkanje (PPC) in vrtanje globokih izvrtin (TLB).

Vpliv več dejavnikov – obvladajte svoje parametre

Da je vsak vaš delovni korak uspešen, potrebujete za vsako posamično fazo dvoje: znanje in izkušnje o tem, katera obdelovalna strategija je najboljša za specifične zahteve vaših naročnikov, in dobro opremljen portfelj prvovrstnih orodij z dolgo življenjsko dobo. Ko je ta podlaga ustvarjena, je delo z vašimi orodji, preprostimi geometrijami in zelo kompleksnimi 3D-geometrijami enako učinkovito – neodvisno od tega, ali gre za obdelavo v trdo ali v mehko. Tako dosegate odlične rezultate rezkanja in vrtanja, zagotovite varno vpenjanje in do mikrometra natančno brušenje.

Na to lahko pozitivno vplivate s pravilno izbiro orodja:

- Prejemanje zanesljivih rezalnih podatkov

- Izboljšanje odvajanja odrezkov

- Podaljšanje življenjske dobe in s tem širše območje obrabe

- Povečanje raznovrstnosti dolžin pri rezkarjih

- Izboljšanje kakovosti površine

- Skrajšanje časa obdelave

- Poenotenje prikaza izmerjenih vrednosti

Varno vpenjanje obdelovancev – vedno vam radi pomagamo

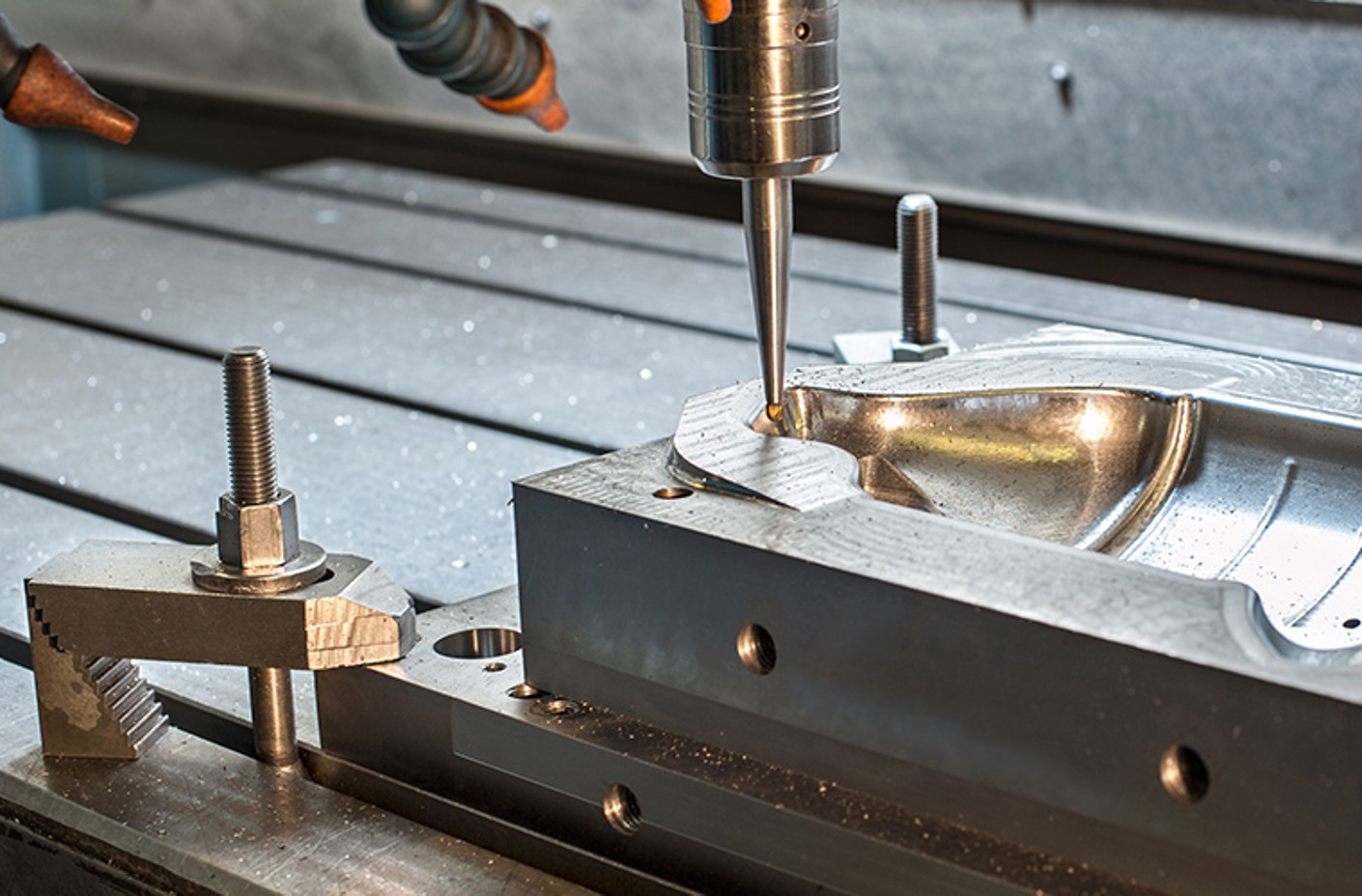

Normalije so odlična stvar – dokler zmorejo zagotavljati to, kar zahtevajo specifične naloge v izdelavi kalupov in strojegradnji. Optimalen prenos sile dosežete le v primeru varnega vpetja obdelovanega surovca oziroma materiala in seveda tudi orodja. Največja ovira pri tem je kompleksna geometrija orodja. Ta neredko zahteva večkratno vpenjanje/izpenjanje surovca, da lahko na koncu postopka rezkanja in vrtanja zagotovite natančne dimenzije dokončne oblike orodja.

Večfunkcijski stroji, kot so stružni in rezkalni centri, sistemi vpenjanja orodja s poligonskim stožcem ali votlim stožcem s plano naležno površino: manj toleranc ima vaš vpenjalni trn, lažje je preprečiti napake pri kotu ali višini.

Na voljo so naslednji vpenjalni trni:

- Vpenjalni trni s strmim stožcem (SK)

- Vpenjalni trni z votlim stožcem (HSK)

- Vpenjalni trni z votlim stožcem s plano naležno površino/dvostični vpenjalni trni

- Orodni sistemi MTM

- Sistemi vpenjanja orodja s poligonskim stožcem

Vse je vprašanje pravega naklona – vpenjalni trni za najboljše rezultate

Tudi pri vpenjalnih glavah za orodja s prijemalno površino obstaja vidik, s katerim lahko pozitivno vplivate na kakovost vašega surovca in na trajanje obdelave. Če na primer pri rezkanju (groba ali gladilna obdelava) namesto vpenjalne glave za orodja s čelno sojemalno površino (Weldon) uporabite vpenjalno glavo za orodja s stransko prijemalno površino (Whistle Notch), lahko vrtate še bolj natančno. Kajti v tem primeru je mogoče izgubo dolžine zaradi čelnega ostrenja korigirati z aksialnim pomikom svedra v vpenjalnem trnu. Za obvladovanje težkih strojno obdelovalnih nalog (TPC-rezkanje) je zaradi zaščite pred izvlekom orodja, blaženja vibracij in posebej preproste uporabe izredno primerna visoko zmogljiva rezkalna glava kot nadaljnji razvoj vpenjalne glave za orodja s stransko prijemalno površino.

Poleg vpenjalnih glav za orodja s stransko prijemalno površino so na voljo še druge glave za vpenjanje orodja:

Za dela na razmeroma enostavnih ploščah je primerna:

- Magnetna vpenjalna tehnika

- Vakuumska vpenjalna tehnika

- Sistemi vpenjanja z ničelno točko

- Vpenjalni sistemi za vpenjalne plošče naprav

Vpenjanje na mizi

Za dela, ki zahtevajo neposredno vpenjanje plošče na strojni mizi, predstavljajo dobro izbiro vpenjalniki z vlekom navzdol ali vpenjalniki z vpenjalnimi kraki. Če primarno delate na obdelovalnih centrih in rezkalnih strojih, so izredno primerni visokotlačni, centrični in strojni primeži. Pri izbiri ustrezne tehnologije bodite vedno pozorni tudi na potreben obseg programiranja. Kot mojster v orodjarstvu in izdelavi kalupov imate dejanske prednosti le, če sta obdelovalni postopek in programiranje enako učinkovita.

Če želite pospešiti svoj skupni proces ob upoštevanju vseh vpenjalnih postopkov, vam naši strokovnjaki radi predstavijo vse tehnične možnosti.

Na svetovanje

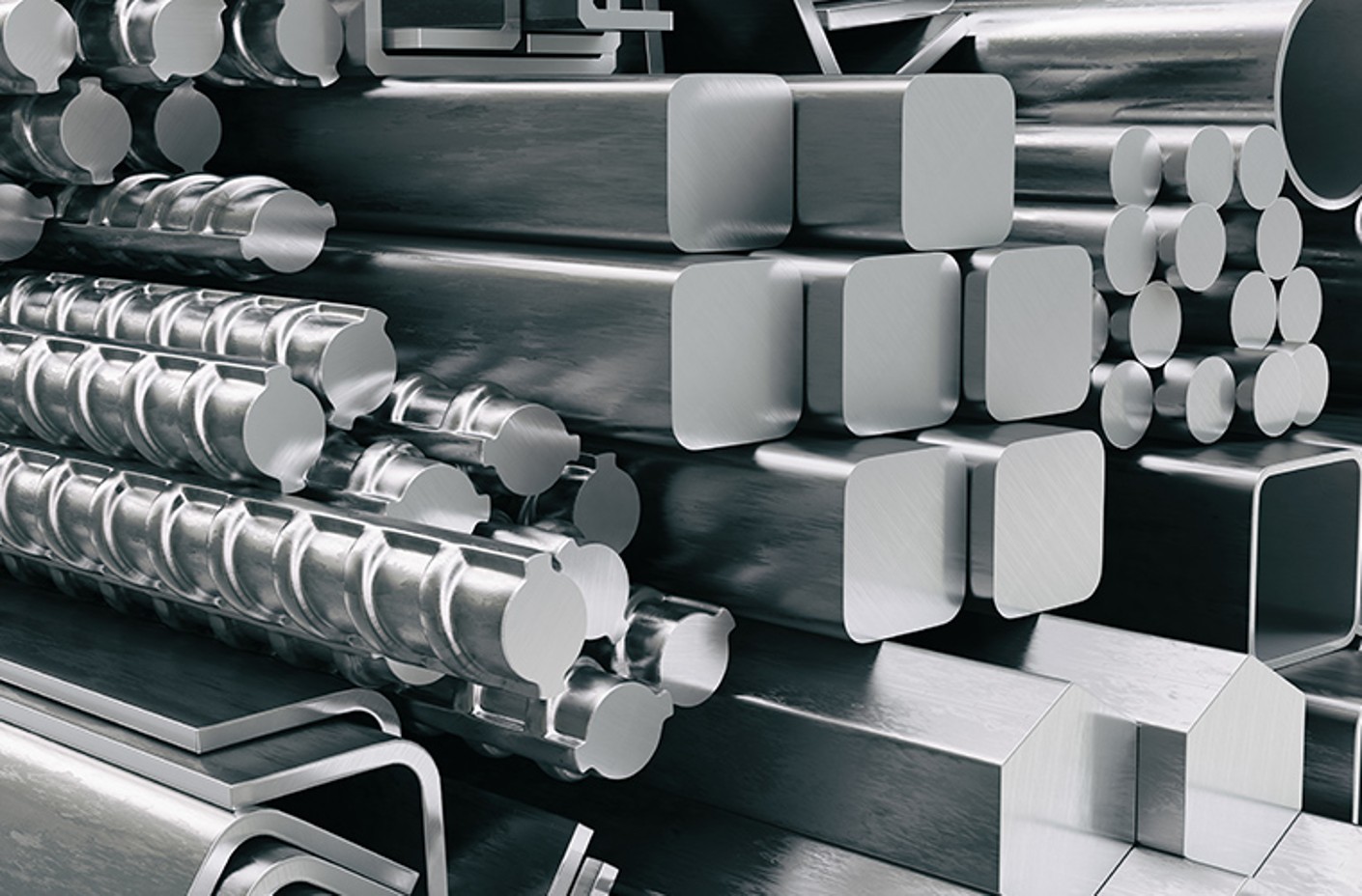

Vsak začetek ne mora biti težaven – nasveti za material

Vsako jeklo ni enako – preverite ga natančno!

Pri vašem delu kot mojster ali strokovnjak v orodjarstvu in izdelavi kalupov je pomembno predvsem naslednje:

- delež elementa za legiranje v vašem jeklu,

- možnost toplotne obdelave.

To morate v orodjarstvu in izdelavi kalupov obvezno vedeti o jeklu:

- Avstenitna nerjavna jekla: preprosta za strojno obdelavo.

- Super avstenitna jekla: izredno težavna za strojno obdelavo.

- Feritna nerjavna jekla: so sicer nagnjena k lepljenju odrezkov, vendar so mehansko enostavna za obdelavo.

- Martenzitna nerjavna jekla: obdelava je odvisna od predhodne obdelave (žarjeno ali poboljšano).

- Avstenitna-feritna nerjavna jekla (dupleks jekla): izredna natezno in toplotno odporna, težavna za obdelavo.

Olajšajte si delo in uporabite aluminij ali aluminijeve zlitine

Če imate možnost izbire, ima aluminij veliko prednosti. Lahek material je na splošno zelo enostaven za strojno obdelavo. V primerjavi z jeklom enake trdnosti pridobite pri vsakodnevni obdelavi aluminija zlasti z ugodnejšimi rezalnimi silami. Kot izkušen kovinar veste, da ima oblika odrezkov zaradi možnosti razmeroma velikega volumna odrezkov osrednjo vlogo. Oblika odrezkov je odvisna od materiala, pa tudi od rezalnih pogojev in geometrije orodja. Če je v vašem delovnem procesu pomembna dolga življenjska doba orodij, so za obdelavo kovnih aluminijevih materialov primerna orodja iz hitroreznega jekla (HSS) in karbidne trdine.

Pozor:

- Čisti aluminij in utrdljivi kovni materiali so v mehkem stanju zlasti pri nizkih rezalnih hitrostih pogosto nagnjeni k tvorbi navideznih odrezkov ali k oprijemanju materiala na rezilih. Posledica so lahko slabše kakovosti površine.

- Aluminijeve zlitine za ulivanje brez silicija se lahko glede njihove obdelovalnosti ocenijo približno tako kot ustrezne zlitine za gnetenje.

- Utrdljive in podevtektične Al-Si-zlitine za ulivanje so težavnejše za strojno obdelavo. Ta lastnost se še poslabša z naraščanjem deleža silicija. Za obdelavo so primerna orodja iz karbidne trdine.

- Za obdelavo nadevtektičnih Al-Si-zlitin za ulivanje uporabite orodja iz karbidne trdine ali polikristalnih diamantov. Pozor: grobi delci silicija v relativno trdi osnovni strukturi bistveno skrajšujejo življenjsko dobo orodij.

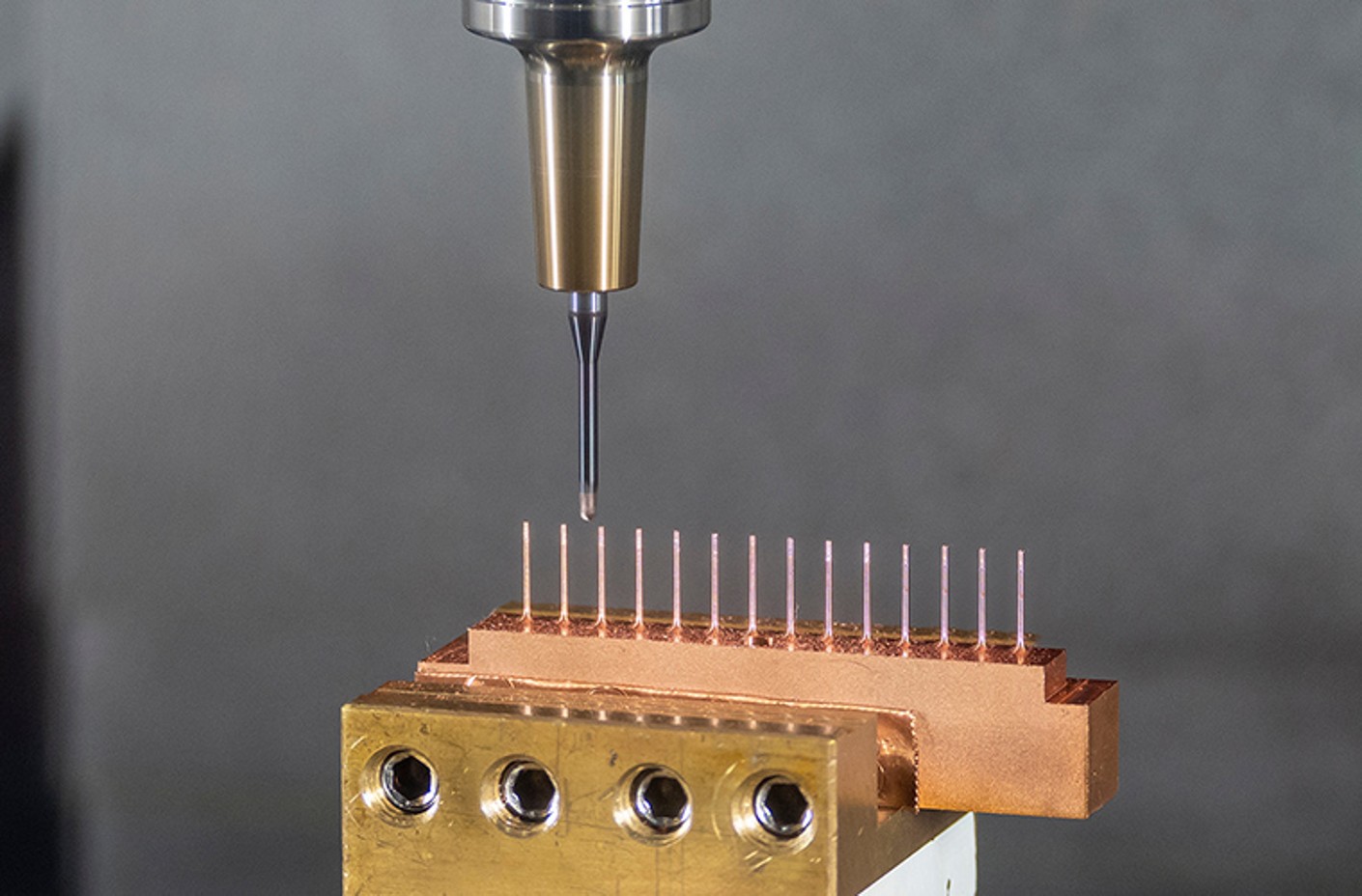

Baker – ni vse zlato, kar se sveti

Pri obdelavi bakra so za strojno obdelavo posebej enostavne zlitine z vsebnostjo cinka, kositra, aluminija in silicija. Največje prednosti za njihovo mehansko obdelavo ima ugodna oblika odrezkov.

Pozor: še krajše odrezke dosežete, če uporabite zlitino bakra in cinka z več kot 37-odstotnim deležem cinka. Pri tej ni zmanjšanja žilavosti pri naraščanju trdote. Zlitine bakra in cinka se imenujejo novo srebro. Uporabljajo se na primer za izdelavo zarisovalnega orodja in v finomehaniki.

Nasvet: v industriji so bakrene zlitine največkrat razvrščene po indeksu obdelovalnosti. Referenčni material v Evropi je s svincem legirana medenina za avtomate CuZn39Pb3 z indeksom obdelovalnosti 100.

Definicija: indeks obdelovalnosti je merilo za doseženo produktivnost, ki jo je v serijski proizvodnji z nekim materialom mogoče doseči v neposredni primerjavi z nekim drugim materialom.

Indekse obdelovalnosti za bakrene zlitine določajo Nemški inštitut za baker in proizvajalci materialov. Na obdelovalnost vplivajo ti dejavniki:

- Življenjska doba orodja

- Nastanek odrezkov

- Rezalne sile

- Kakovost površine

Kjer parabolni rezkarji prekašajo radiusne rezkarje

Sodobno izdelavo kalupov opredeljujeta dva dejavnika: natančnost in zmogljivost. Vse v izdelavi kalupov in strojegradnji je odvisno od tega, kako dobro kot strokovnjak ali mojster obvladate ta dejavnika pri grobi in tudi gladilni obdelavi – zlasti pri kompleksnih prostih površinah. Želite tudi vi svoj uveljavljeni radiusni rezkar zamenjati oziroma dopolniti z novimi tehnologijami? Potem vam novo razviti postopki, kot je parabolno rezkanje (Parabolic Performance Cutting ali kratko PPC) ali vrtanje globokih izvrtin, ponujajo nove in predvsem učinkovitejše možnosti. Če morate poleg natančnosti in zmogljivosti doseči tudi velik volumen odrezkov v časovni enoti ali se srečujete z izzivom izdelave prečnih izvrtin oziroma izvrtin skozi pakete, ste z novim postopkom vrtanja globokih izvrtin na varni strani. Pri tem namreč varno obvladate pomembne karakteristike, kot so tolerance izvrtine, oblike in položaja ali kakovost površine.

Kaj lahko PPC-rezkanje (Parabolic Performance Cutting) pomeni za vašo izdelavo kalupov.

Še hitrejša izdelava zapletenih oblik komponent - sliši se preprosto, a ni. Natančno rezkanje ponavadi zahteva svoj čas. Brezplačni whitepaper predstavlja nove inženirske ugotovitve. Če želite izvedeti, kako je mogoče pospešiti postopke rezkanja in kakšno vlogo ima pri tem postopek rezkanja, imenovan Parabolic Performance Cutting (PPC), boste vse te informacije našli v tem brezplačnem priročniku.

Preprosto in hitro premagovanje velikih globin!

Bistveno daljša življenjska doba in boljša procesna varnost? Povsem preprosto z večjo trdnostjo orodja in manjšo obrabo. Mnogi lahko izvrtajo globoke izvrtine. To pa ne pomeni, da jih izvrtajo hitro in zanesljivo. Prav v tem pa se skriva umetnost, da bi bili v vrhu po kakovosti, pri obdelavi širokega spektra različnih oblik komponent. Naš brezplačen whitepaper vam predstavlja najnovejše tehnološke dosežke pri vrtanju globokih izvrtin. V teh poglavjih boste izvedeli, kako lahko svoje kompleksno oblikovane komponente izdelate z večjo zanesljivostjo postopka in daljšo življenjsko dobo orodja ter kako še hitreje in bolje vrtati globlje.

Hitro ponovno brušenje

Kako ekonomični ste kot vodja proizvodnje v izdelavi kalupov in kako stroškovno učinkovita je vaša izdelava orodja, je odvisno od uporabljene strojno obdelovalne tehnologije. Le če je ta sodobna, lahko sledite vse večjim zahtevam za natančnost mer in kakovost površine ter želji po kratkih obdelovalnih časih. Nekaterih vidikov ni mogoče zanemariti. Vidiki, kot je termična robustnost ali osna dinamika, pa tudi dinamična odzivnost na motnje so danes osrednji argumenti. Enako pomembne so zaključna obdelava, geometrija in prevleka.

Če želite kot mojster zaupati originalnemu ponovnemu brušenju pri proizvajalcu z originalno geometrijo in prevleko, je edina alternativa naša storitev ponovnega brušenja.