Maß halten ist angesagt: Herausforderungen im Werkzeug- und Formenbau

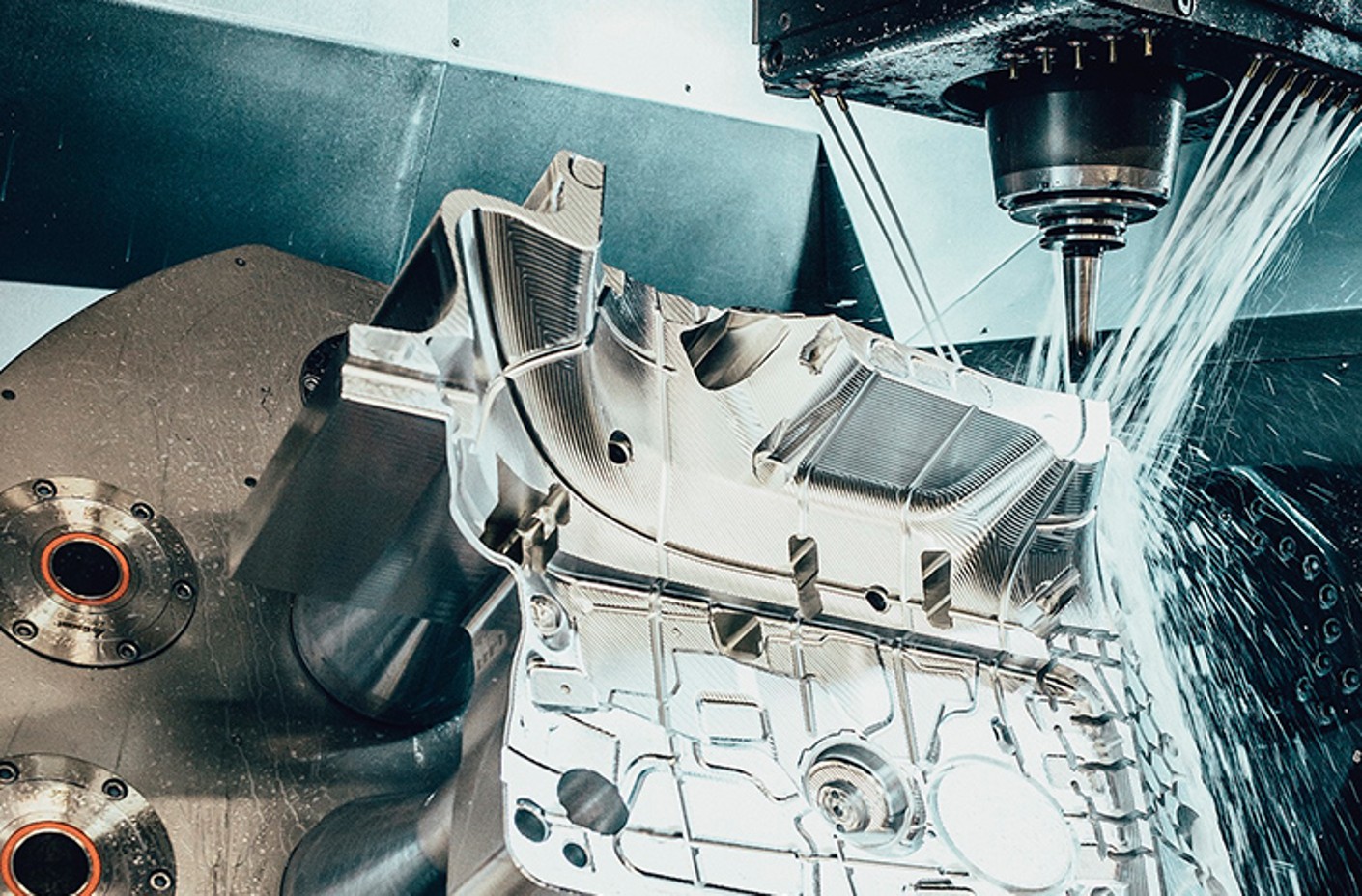

Als Leiter der Fertigung und erfahrener Metaller im Werkzeug- und Formenbau beobachten sicher auch Sie die zunehmende Komplexität von Konstruktionsvorgaben und Bauteilformen. Von Ihnen erwarten die Kunden aber nicht nur maßhaltige Passungen und höchste Oberflächengüte. Genauso wichtig: Die Sicherheit für Ihre Kunden, dass sie perfekte Ergebnisse jederzeit reproduzieren können – und zwar effizient! Wir vermitteln Ihnen hier die wichtigsten Fakten rund um Ihre Herausforderungen im Werkzeug- und Formenbau: Lernen Sie die wichtigsten Materialien und technischen Details kennen und informieren Sie sich über vorbereitende Arbeiten und den Stellenwert modernster Bearbeitungsverfahren, wie das Parabolic Performance Cutting (PPC) und das Tieflochbohren (TLB).

Ein Einfluss wirkt selten allein: Wie Sie Ihre Parameter in den Griff bekommen

Damit jeder Ihrer Arbeitsschritte gelingt, brauchen Sie für die einzelnen Phasen zwei Dinge: Das Know-how, welche Bearbeitungsstrategie für einen spezifischen Kundenwunsch die beste ist und ein gut bestücktes Portfolio erstklassiger Werkzeuge mit langen Standzeiten. Ist diese Grundlage geschaffen, gestaltet sich Ihre Arbeit an Werkzeugen, simplen Geometrien und hochkomplexen 3D-Formen gleichermaßen effizient – unabhängig davon, ob Hart- oder Weichbearbeitung. Fräsen und Bohren Sie exzellent, spannen Sie sicher und schleifen Sie bis auf den Mikrometer messbar genau.

Das können Sie über die Auswahl des richtigen Werkzeuges positiv beeinflussen:

- Verlässliche Schnittdaten erhalten

- Verbesserte Spanabfuhr

- Verlängerung der Standzeit und damit erweiterte Verschleißmarkenbreite

- Längenvarianz bei Fräsern vergrößern

- Oberflächengüte verbessern

- Laufzeiten verkürzen

- Anzeige von Messwerten vereinheitlichen

Spannen Sie uns gern für Ihre Zwecke ein – Werkstücke sicher fixieren

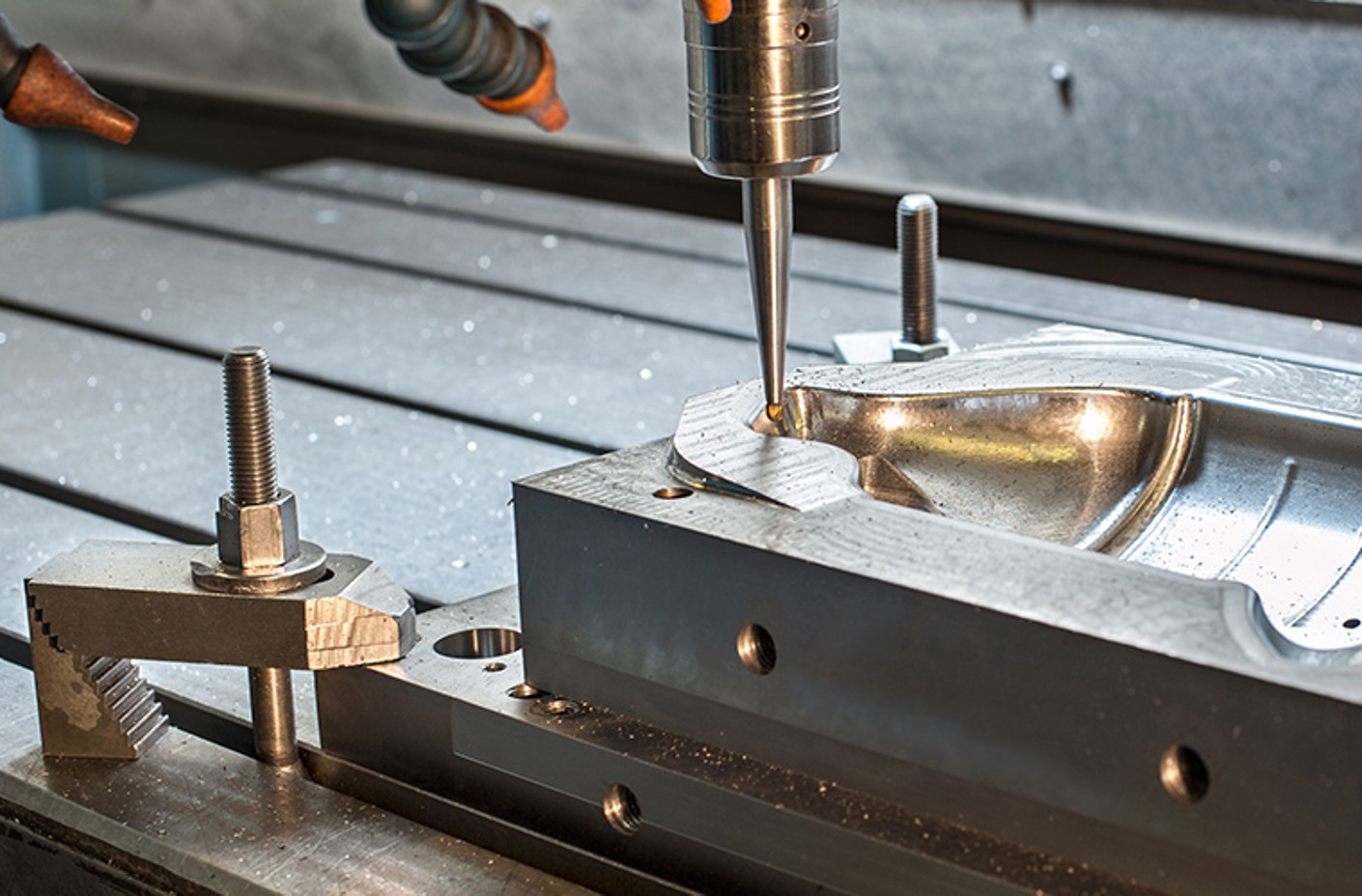

Normalien sind eine feine Sache – so sie das zu leisten vermögen, was spezifische Aufgabenstellungen im Formenbau und der Werkzeugherstellung erfordern. Nur wenn Sie Ihr zu bearbeitendes Rohteil bzw. das Material und Ihr Werkzeug sicher fixieren, erreichen Sie die optimale Kraftübertragung.Die größte Hürde: die komplexe Werkzeuggeometrie. Sie erfordert nicht selten ein mehrmaliges Ein-/Ausspannen des Rohteils, um am Ende von Fräs- und Bohrprozessen die Maßhaltigkeit Ihrer finalen Werkzeugform zu gewährleisten.

Ob Multi-Task-Maschinen wie Dreh- und Fräszentren, Werkzeugspannsysteme mit Polygonkegel oder Hohlschaft-Kegel mit Plananlage: Je weniger Toleranzen Ihre Werkzeugaufnahme aufweist, umso leichter lassen sich Winkel- und Höhenfehler vermeiden.

Folgende Werkzeugaufnahmen stehen zur Verfügung:

- Steilkegelaufnahme

- Hohlschaftkegelaufnahme (HSK)

- Steilkegelaufnahmen mit Plananlage /Doppelkontakt-Aufnahmen

- MTM-Werkzeugsysteme

- Werkzeugspannsysteme mit Polygonkegel

Alles eine Frage der Neigung: Werkzeugaufnahmen für beste Ergebnisse

Auch bei Flächenspannfuttern gibt es einen Aspekt, mit dem Sie die Qualität Ihres Rohlings und die Bearbeitungsdauer positiv beeinflussen. Wenn Sie z. B. beim Fräsen (Schruppen und Schlichten) als Alternative zum Flächenspannfutter mit seitlicher Mitnahmefläche (Weldon-Futter) ein Flächenspannfutter mit geneigter Spannfläche (Whistle-Notch-Futter) einsetzen, können Sie noch exakter bohren. Denn dann kann der Längenverlust durch stirnseitigen Nachschliff der Bohrer mittels axialer Längenverstellung in der Werkzeugaufnahme korrigiert werden. Wenn Sie schwere Zerspanungsaufgaben (TPC-Fräsen) meistern müssen, eignet sich das Performance Fräsfutter als Weiterentwicklung der Flächenspannfutter wegen der Auszugsicherung und Schwingungsdämpfung optimal und lässt sich besonders einfach handhaben.

Neben Flächenspannfuttern gibt es folgende weitere Werkzeugspannfutter:

- Hydrodehnspannfutter

- Präzisions-ER-Spannzangenfutter Centro P

- Schrumpffutter

Für die Arbeit an verhältnismäßig einfachen Platten eignen sich:

- Magnetspanntechnik

- Vakuumtechnik

- Nullpunktspannen

- der Einsatz einer Vorrichtungsplatte

Warum wir gerne sehr direkt sind: Spannen auf der Platte

Für Arbeiten, die direktes Spannen der Platte auf dem Maschinentisch erlauben, sind seitliche Niederspanner oder Klauenspanner eine kluge Wahl. Arbeiten Sie primär an Bearbeitungszentren und Fräsmaschinen, leisten Hochdruckspanner, Zentrierspanner und Maschinen-Schraubstöcke wertvolle Dienste. Achten Sie bei der Auswahl der für Sie passenden Technologie auch immer auf die Programmieraufwände. Nur wenn Verfahren und Programmierung gleichermaßen effizient gelingen, profitieren Sie als Meister im Werkzeug- und Formenbau wirklich.

Wenn Sie Ihren Gesamtprozess unter Berücksichtigung aller Spannvorgänge beschleunigen möchten, erläutern Ihnen unsere Experten alle technischen Möglichkeiten.

Warum aller Anfang nicht schwer sein muss: Tipps für das Material

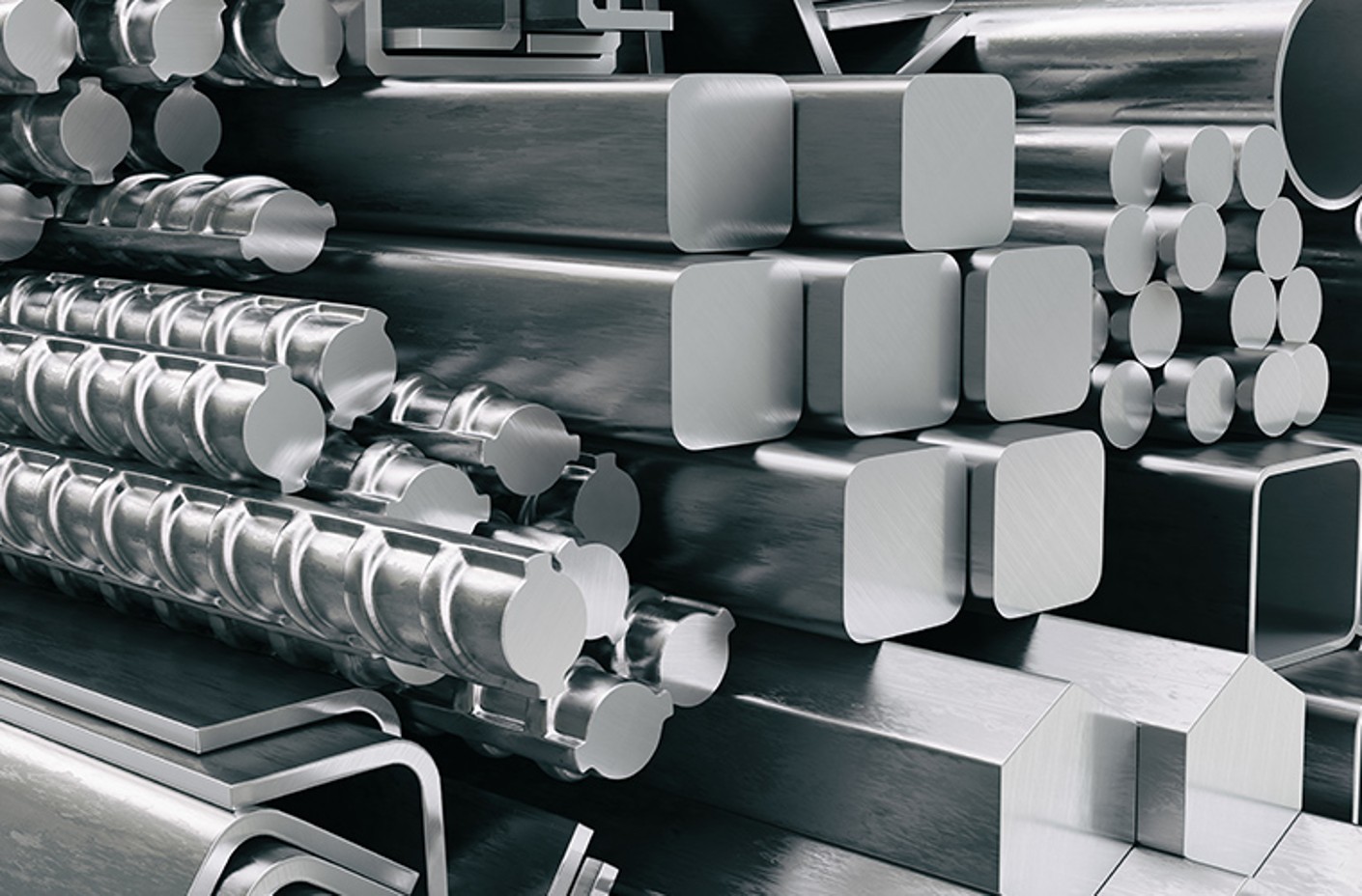

Stahl ist nicht gleich Stahl – prüfen Sie genau!

Für Ihre Arbeit als Meister oder Facharbeiter im Werkzeug- und

Formenbau zählen vor allem:

- der Legierungsanteil in Ihrem Stahl

- eine mögliche Wärmebehandlung

Was Sie unbedingt über Stahl im Werkzeug- und Formenbau wissen müssen:

- Austenitische rostfreie Stähle: gut zerspanbar.

- Super-Austenite: extrem schwer zerspanbar

- Ferritische rostfreie Stähle: neigen zwar zum Verkleben, sind mechanisch aber gut zu bearbeiten

- Martensitische rostfreie Stähle: Bearbeitung variiert je nach Vorbehandlung (geglüht oder vergütet)

- Austenitisch-ferritische rostfreie Stähle (Duplex-Stahl): extrem zug- und wärmefest, schwer zerspanbar

Machen Sie es sich leicht und greifen Sie zu Aluminium oder Alu-Legierungen

Wenn Sie die Wahl haben, spricht viel für Alu. Der leichte Werkstoff ist im Allgemeinen leicht zerspanbar. Verglichen mit Stahl gleicher Festigkeit profitieren Sie bei Aluminium im Arbeitsalltag von günstigeren Schnittkräften.Als erfahrener Metaller wissen Sie, dass die Spanform wegen des verhältnismäßig großen möglichen Spanvolumens eine zentrale Rolle spielt. Die Spanform hängt vom Werkstoff selbst ab, aber auch von den Schnittbedingungen und der Werkzeuggeometrie.Wenn Sie in Ihrem Arbeitsprozess Wert auf hohe Standzeiten legen, eignen sich für die Bearbeitung von Aluminium-Knetwerkstoffen die Werkzeuge aus High Speed Stählen (HSS) und Hartmetall.

Achtung:

- Reinaluminium und aushärtbare Knetwerkstoffe im weichen Zustand neigen insbesondere bei niedrigen Schnittgeschwindigkeiten zu Scheinspan- oder Aufbauschneidenbildung. Eine mangelhafte Oberflächengüte kann die Folge sein.

- Aluminium-Gusswerkstoffe ohne Silizium sind hinsichtlich ihrer Spanbarkeit etwa so einzuschätzen wie die entsprechenden Knetwerkstoffe.

- Aushärtbare und untereutektische Al-Si-Gusslegierungen sind weniger gut zerspanbar. Diese Eigenschaft nimmt mit steigendem Si-Anteil zu. Hier eignen sich Hartmetalle.

- Für übereutektische Al-Si-Gusslegierungen nutzen Sie bestenfalls Hartmetalle oder polykristalline Diamantwerkzeuge. Achtung: Die groben Si-Partikel in dem relativ harten Grundgefüge verringern die Standzeit deutlich.

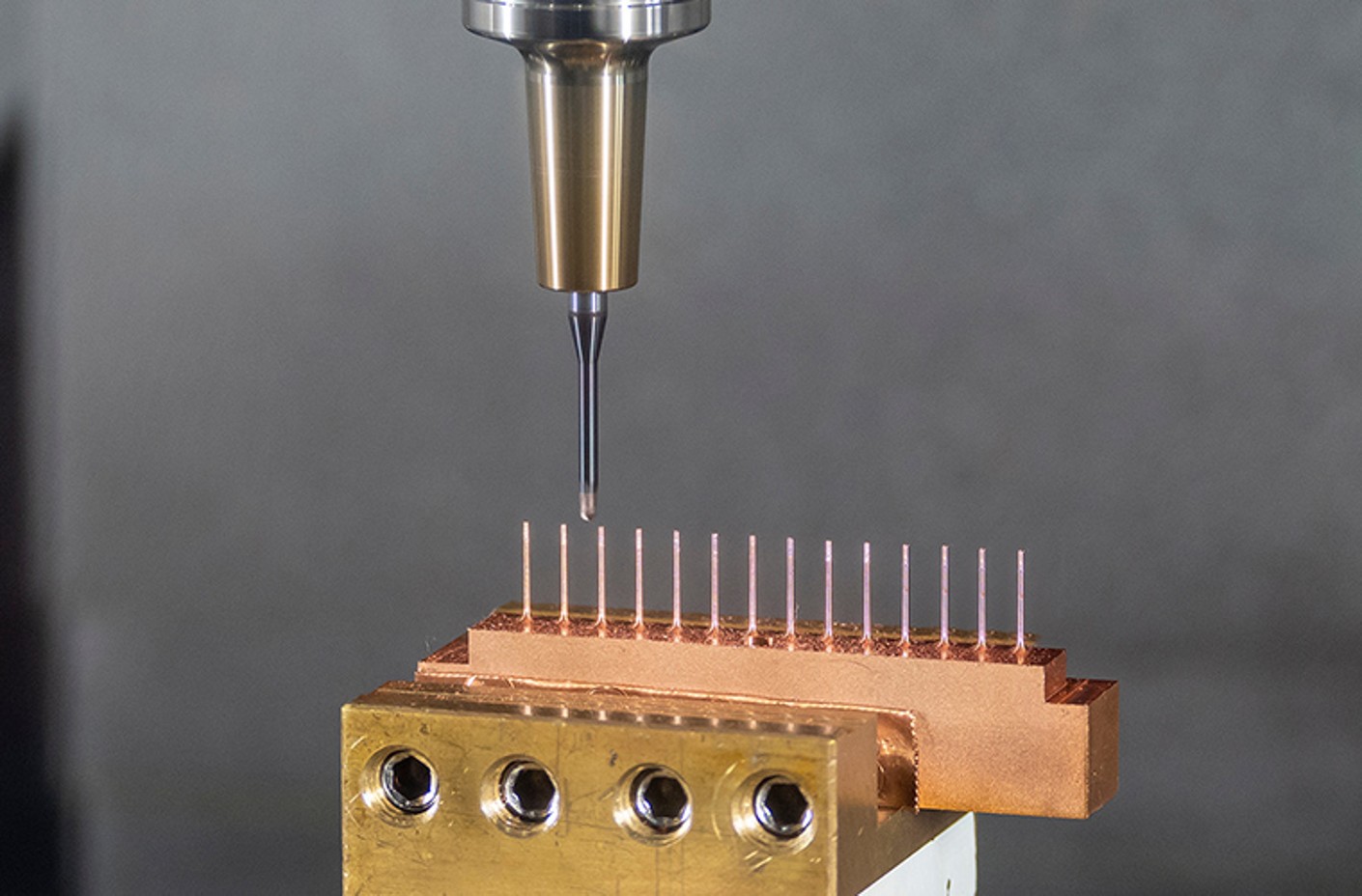

Kupfer – es ist nicht alles Gold …

Wenn Sie Kupfer bearbeiten, lassen sich Legierungen mit folgenden Elementen Zn, Sn, Al und Si besonders leicht zerspanen.Sie profitieren dann bei der mechanischen Bearbeitung vor allem von einer günstigen Spanform.

Achtung: Noch kürzere Späne erzielen Sie, wenn Sie auf eine Legierung mit mehr als 37 % Zink in einer Kupfer-Zink-Legierung setzen. Hier kommt es zu einem Abfall der Zähigkeit bei parallel steigender Härte.Als Neusilber werden Kupfer-Zink-Legierungen bezeichnet. Sie kommen z. B. bei der Fertigkeit von Reißzeugen oder in der Feinmechanik zur Anwendung.

Tipp: Kupferlegierungen werden im industriellen Alltag meist über den so genannten Zerspanbarkeitsindex klassifiziert. In Europa fungiert bleilegiertes Automatenmessing CuZn39Pb3 als Referenz-Werkstoff – mit einem Zerspanbarkeitsindex von 100.

Definition: Der Zerspanbarkeitsindex ist ein Maß für die erreichbare Produktivität, die mit einem Werkstoff in der Serienfertigung im direkten Vergleich mit einem anderen Werkstoff erreicht werden kann.

Das Deutsche Kupferinstitut und Werkstoffhersteller geben entsprechende Indizes heraus.Folgende Parameter nehmen Einfluss auf die Zerspanbarkeit:

- Standzeit

- Spanbildung

- Zerspanungskräfte

- Oberflächengüte

Wo Kreissegementfräser dem Vollradiusfräser etwas vormachen

Moderner Formenbau wird durch zwei Dinge definiert: Präzision und Performance. Alles im Formen- und Werkzeugbau steht und fällt damit, wie gut Sie als Fachkraft oder Meister diese beiden Kennwerte beim Schruppen, aber auch beim Schlichten im Griff haben – besonders für komplexe Freiformen! Möchten auch Sie Ihren etablierten Kugelfräser durch neue Technologien ersetzen bzw. erweitern? Dann bieten neu entwickelte Verfahren wie das Parabolic Performance Cutting – kurz PPC-Fräsen oder auch das Tieflochbohren neue und vor allem effizientere Möglichkeiten. Wenn Sie zudem neben Präzision und Performance auch hohe Zeitspanvolumen erreichen müssen oder vor der Herausforderung stehen, Querbohrungen einbringen zu müssen bzw. Paketbohrungen zu realisieren, sind Sie mit dem Tieflochbohren auf der sicheren Seite. Ob Bohrlochtoleranz, Form- und Lagetoleranzen oder Oberflächengüte – auch diese Kennwerte haben Sie sicher im Griff.

Nachschleifen schnell gemacht

Wie wirtschaftlich Sie als Fertigungsleiter im Formenbau agieren, und wie kosteneffizient sich Ihre Werkzeugherstellung gestaltet, wird primär von der eingesetzten Maschinentechnik bestimmt. Nur wenn diese zeitgemäß ist, können Sie den steigenden Anforderungen an Maßgenauigkeit und Oberflächenqualität und dem Wunsch nach kurzen Bearbeitungszeiten gerecht werden. Klar ist: Aspekte wie die thermische Robustheit oder die Achsdynamik, aber auch statische und dynamische Störsteifigkeit, sind heute zentrale Argumente. Von derselben Relevanz sind Schliff, Geometrie und Beschichtung.

Wenn Sie als Meister kontinuierlich auf den Original-Herstellernachschliff mit Original-Geometrie und Original-Beschichtung vertrauen möchten, ist unser Nachschleifservice alternativlos.