Udržiavanie príslušných pomerov: výzvy pri výrobe nástrojov a foriem

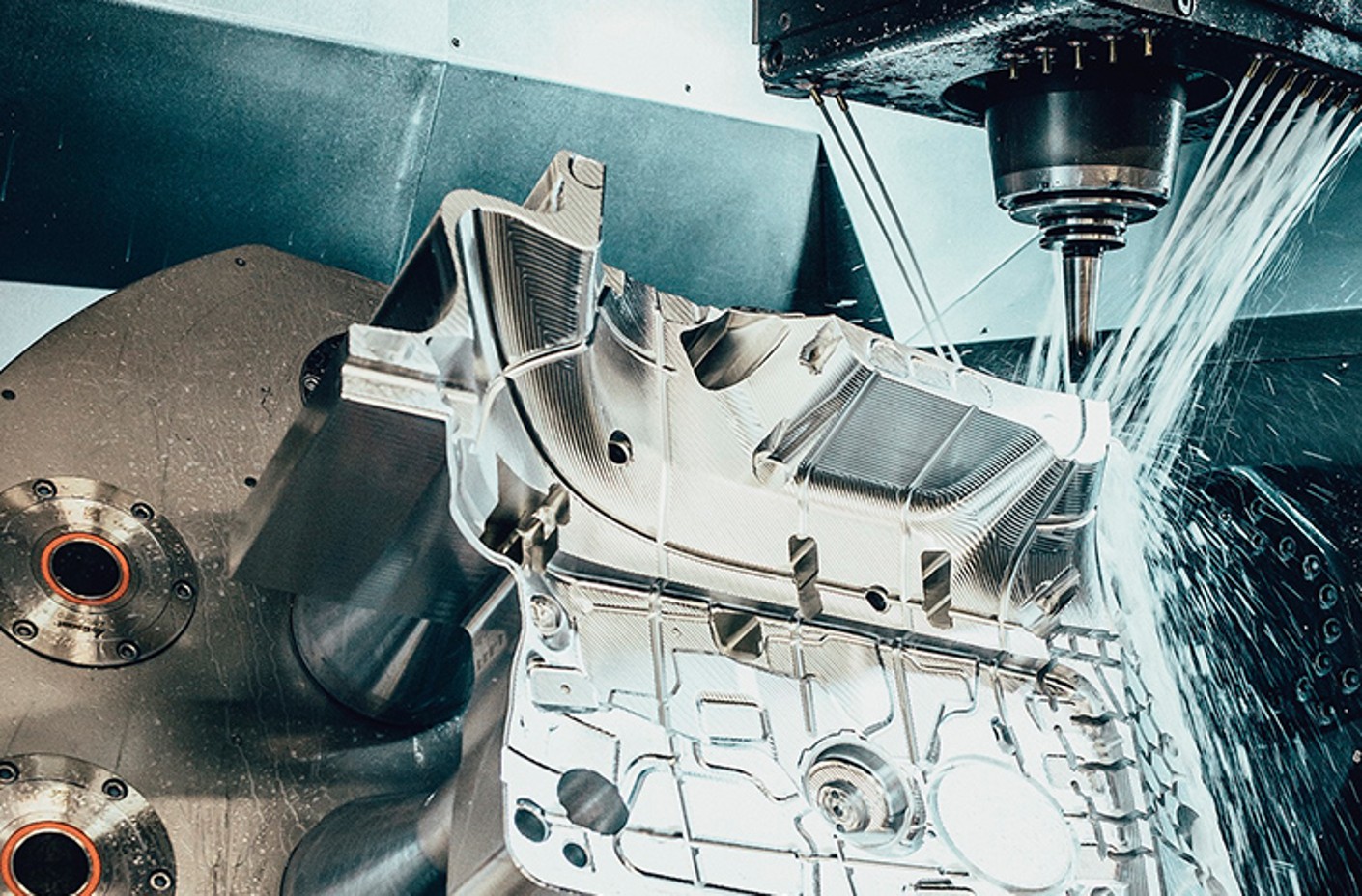

Ako vedúci výroby a skúsený obrábač kovov vo výrobe nástrojov a foriem určite pozorujete stále zložitejšie konštrukčné požiadavky a tvary komponentov. Zákazníci od vás očakávajú viac než len presné lícovanie a vynikajúcu kvalitu povrchu. Rovnako dôležité sú aj ostatné prvky – vaši zákazníci si musia byť istí, že môžu kedykoľvek reprodukovať dokonalé výsledky so zachovanou účinnosťou. Prečítajte si kľúčové fakty týkajúce sa výziev, ktorým čelíte v priemysle výroby nástrojov a foriem. Spoznajte najdôležitejšie materiály a technické údaje a buďte informovaní o prípravných prácach a význame najnovších procesov obrábania, ako je parabolické frézovanie (PPC) a vŕtanie hlbokých otvorov (TLB).

Pôsobenie viacerých faktorov – zvládnutie každého parametra

Na zabezpečenie úspechu v každom kroku potrebujete v každej fáze dve veci: odbornosť, aby ste vedeli, ktorá stratégia obrábania najlepšie vyhovuje potrebám zákazníka, a dobre zásobený sortiment vysokokvalitných nástrojov s dlhou životnosťou. Ak máte tieto základné veci k dispozícii, vaša práca bude pokračovať s konzistentnou úrovňou efektivity bez ohľadu na to, či pracujete na nástrojoch, jednoduchých geometriách alebo vysokozložitých 3D tvaroch – a bez ohľadu na to, či ide o tvrdé alebo mäkké obrábanie. Následne môžete s istotou frézovať, vŕtať a upínať a brúsiť s presnosťou – až na mikrometer.

Výberom správneho nástroja môžete zabezpečiť nasledovné:

- Získate spoľahlivé údaje o rezaní

- Zlepšite odsun triesok

- Predĺžite životnosť nástroja, čo spomalí opotrebenie

- Využijete dĺžku reznej hrany vo frézach čo najlepšie

- Zlepšíte kvalitu povrchu

- Znížite prevádzkové časy

- Štandardizujete zobrazovanie nameraných hodnôt

Upevnite svoje obrobky pevne na svoje miesto – sme tu vždy, aby sme vám pomohli

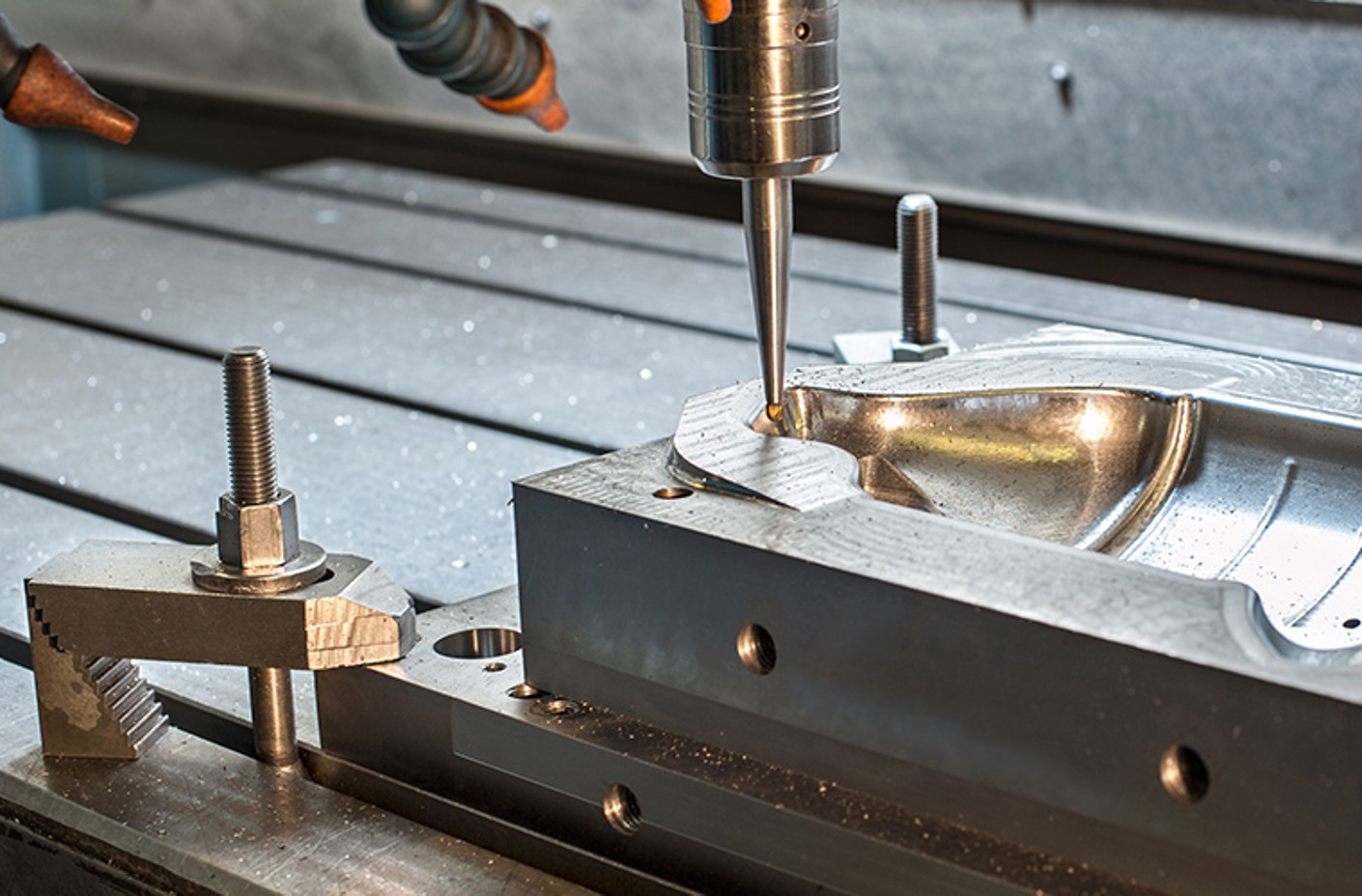

Štandardné komponenty sú skvelé – pokiaľ spĺňajú požiadavky špecifických úloh pri konštrukcii foriem a výrobe nástrojov. Aby ste dosiahli optimálny prenos sily, musíte opracovaný polotovar alebo materiál a nástroj poriadne upevniť na svojom mieste. Najväčšou prekážkou, ktorú je potrebné prekonať, je zložitá geometria nástroja. Často je potrebné niekoľkokrát upnúť a uvoľniť polotovar, aby sa zaručila rozmerová presnosť konečného tvaru nástroja na konci procesov frézovania a vŕtania.

Nezáleží na tom, či pracujete na viacúčelových strojoch, ako sú frézovacie a sústružnícke centrá, systémy upínania nástrojov s mnohouholníkovými kužeľmi alebo kužeľmi s dutou stopkou s plochým povrchovým kontaktom. Čím menej tolerancií má váš tŕň, tým ľahšie sa vyhnete chybám v uhloch a výške.

K dispozícii sú tieto tŕne:

- Kužeľový tŕň ISO

- Kužeľový tŕň s dutou stopkou

- Kužeľové tŕne ISO s plochým povrchovým kontaktom alebo dvojitým kontaktom

- Systémy nástrojov MTM

- Systémy upínania nástrojov s mnohouholníkovými kužeľmi

Ak im dáte šancu – tieto tŕne vám zabezpečia najlepšie výsledky

Aj keď používate upínacie tŕne, existuje spôsob, ako zlepšiť kvalitu vášho polotovaru a čas potrebný na jeho opracovanie. Ak napríklad frézujete (vykonávate hrubovanie a dokončovanie), potom ako alternatívu k upínaciemu tŕňu s bočnou plochou (upínací hriadeľ Weldon) môžete použiť upínací hriadeľ so šikmou upínacou plochou (upínací hriadeľ Whistle-Notch), ktorý vám umožní presnejšie vŕtať. V takejto situácii sa môže strata dĺžky v dôsledku prebrúsenia rovinným vrtákom korigovať nastavením axiálnej dĺžky v držiaku nástroja. Ak musíte vykonávať náročné obrábacie úlohy (frézovanie TPC), ďalším dokonalým vylepšením upínacieho hriadeľa je frézovacie skľučovadlo vďaka svojej ochrane proti vytiahnutiu a tlmeniu vibrácií, ktoré sa obzvlášť ľahko používa.

Okrem upínacích tŕňov sú k dispozícii aj ďalšie upínacie skľučovadlá:

- Hydraulické skľučovadlo

- Presné klieštinové skľučovadlo ER Centro P

- Tepelné skľučovadlá

Na prácu na relatívne jednoduchých polotovaroch je vhodná:

- Technológia magnetického upínania

- Vákuová technológia

- Upínanie s nulovým bodom

- Pomocou vložky prípravku

Ako zostať nad vecou – upnutie polotovaru

Pri prácach, pri ktorých je možné priame upnutie polotovaru na stôl stroja, sú dobrou voľbou bočné alebo čeľusťové upínače. Ak pracujete prevažne na obrábacích centrách a frézach, potom sa vám môžu hodiť vysokotlakové zveráky, strediace zveráky a strojné zveráky. Pri výbere správnej technológie pre vaše pracovné úkony vždy zohľadnite zložitosť programovania. Ako majster vo výrobe nástrojov a foriem môžete skutočne profitovať len vtedy, ak bude rovnako efektívne prebiehať samotný proces aj programovanie.

Ak by ste chceli celý svoj proces urýchliť a zároveň zohľadniť všetky procesy upínania, naši odborníci vám vysvetlia všetky technické možnosti.

K získaniu poradenstva

Nie všetko musí byť ťažké – rady týkajúce sa vášho materiálu

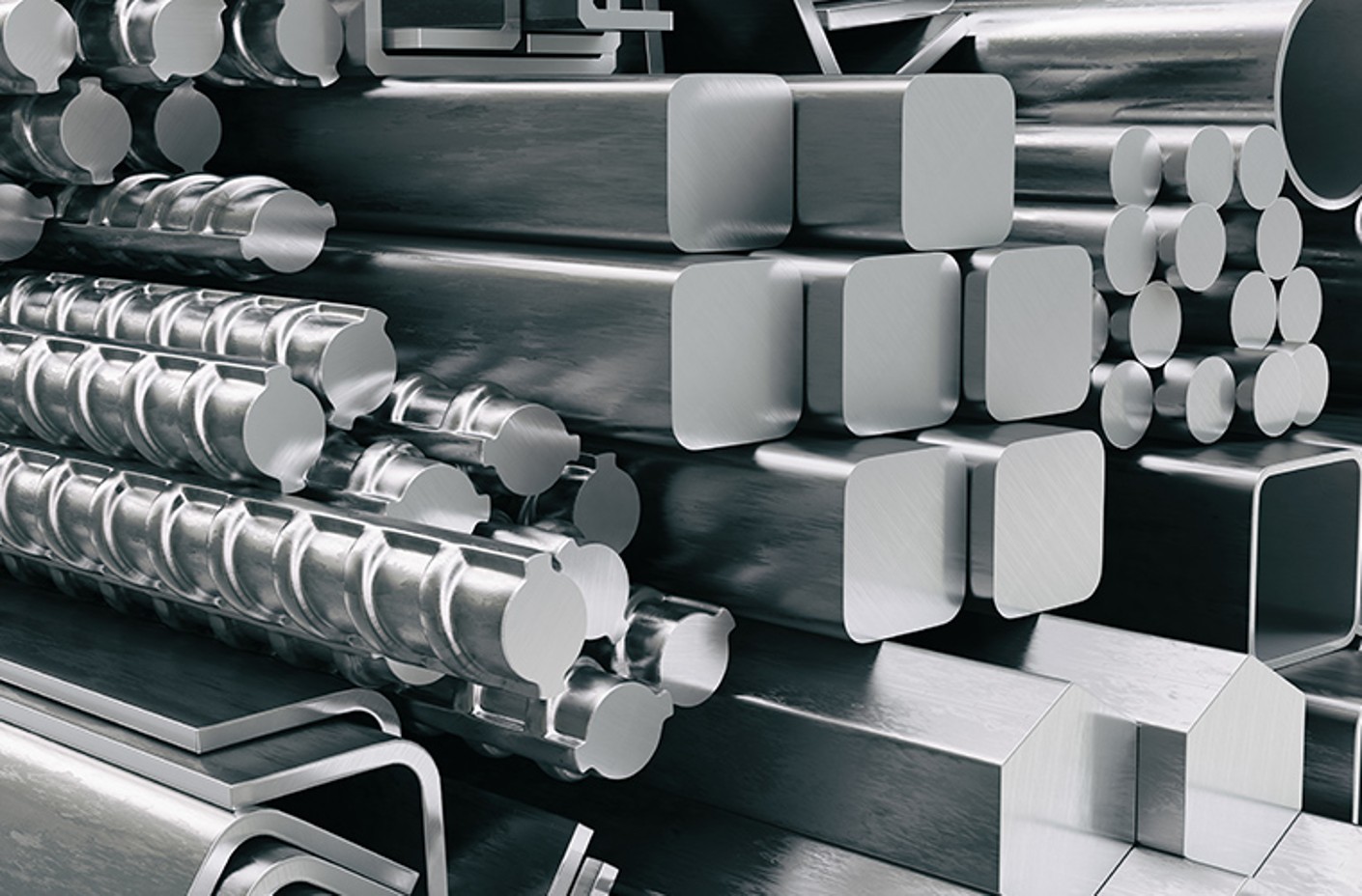

Oceľ nie je len oceľ – dôkladne si ju skontrolujte!

Pri vašej práci v pozícii majstra alebo odborníka na výrobu nástrojov a foriem sú najdôležitejšie tieto aspekty:

- Zliatinový prvok vo vašej oceli

- Možnosť tepelného spracovania

Čo musíte vedieť o oceli pri výrobe nástrojov a foriem:

- Austenitické nehrdzavejúce ocele: ľahko opracovateľné

- Super-austenitické ocele: extrémne ťažko opracovateľné

- Feritické nehrdzavejúce ocele: majú tendenciu lepiť sa, ale mechanicky sa s nimi ľahko pracuje

- Martenzitické nehrdzavejúce ocele: opracovanie sa môže líšiť v závislosti od predbežnej úpravy (žíhané alebo temperované)

- Austeniticko-feritické nehrdzavejúce ocele (duplexná oceľ): extrémne vysoká pevnosť v ťahu a tepelná odolnosť, ťažko opracovateľné

Ľahšia možnosť – použitie hliníka alebo hliníkových zliatin

Ak je to pre vás alternatíva, momentálne je hliník hitom. Je to ľahký materiál, ktorý sa vo všeobecnosti ľahko opracúva. V porovnaní s oceľou rovnakej pevnosti môžete pri práci s hliníkom ťažiť z priaznivejších rezných síl. Ako skúsený obrábač kovov viete, že tvar triesky je dôležitý, pokiaľ ide o relatívne veľký možný objem triesok. Tvar triesky závisí od samotného materiálu, ako aj od rezných podmienok a geometrie nástroja. Ak vo svojom pracovnom procese oceňujete dlhú životnosť nástrojov, potom sú na obrábanie tvárnených hliníkových materiálov vhodné nástroje vyrobené z vysokorýchlostných ocelí (HSS) a karbidu.

Dôležité:

- Čistý hliník a vytvrditeľné kované materiály v mäkkom stave majú tendenciu spôsobovať vznik rušivých triesok alebo nánosov na hranách, najmä pri nízkych rezných rýchlostiach. To môže mať za následok zlú kvalitu povrchu.

- Rezné vlastnosti hliníkových liatych materiálov bez kremíka sú približne rovnaké ako rezné vlastnosti zodpovedajúcich tvárnených materiálov.

- Vytvrditeľné a hypoeutektické hliníkovo-kremíkové liate zliatiny sa ťažšie obrábajú. Táto vlastnosť sa zvyšuje s vyšším obsahom kremíka. V tomto prípade sú dobrou voľbou karbidy.

- Pri hypereutektických hliníkovo-kremíkových liatych zliatinách je najlepšie použiť karbidy alebo polykryštalické diamantové nástroje. Dôležité: hrubé častice kremíka v relatívne tvrdej základnej štruktúre výrazne znižujú životnosť nástroja.

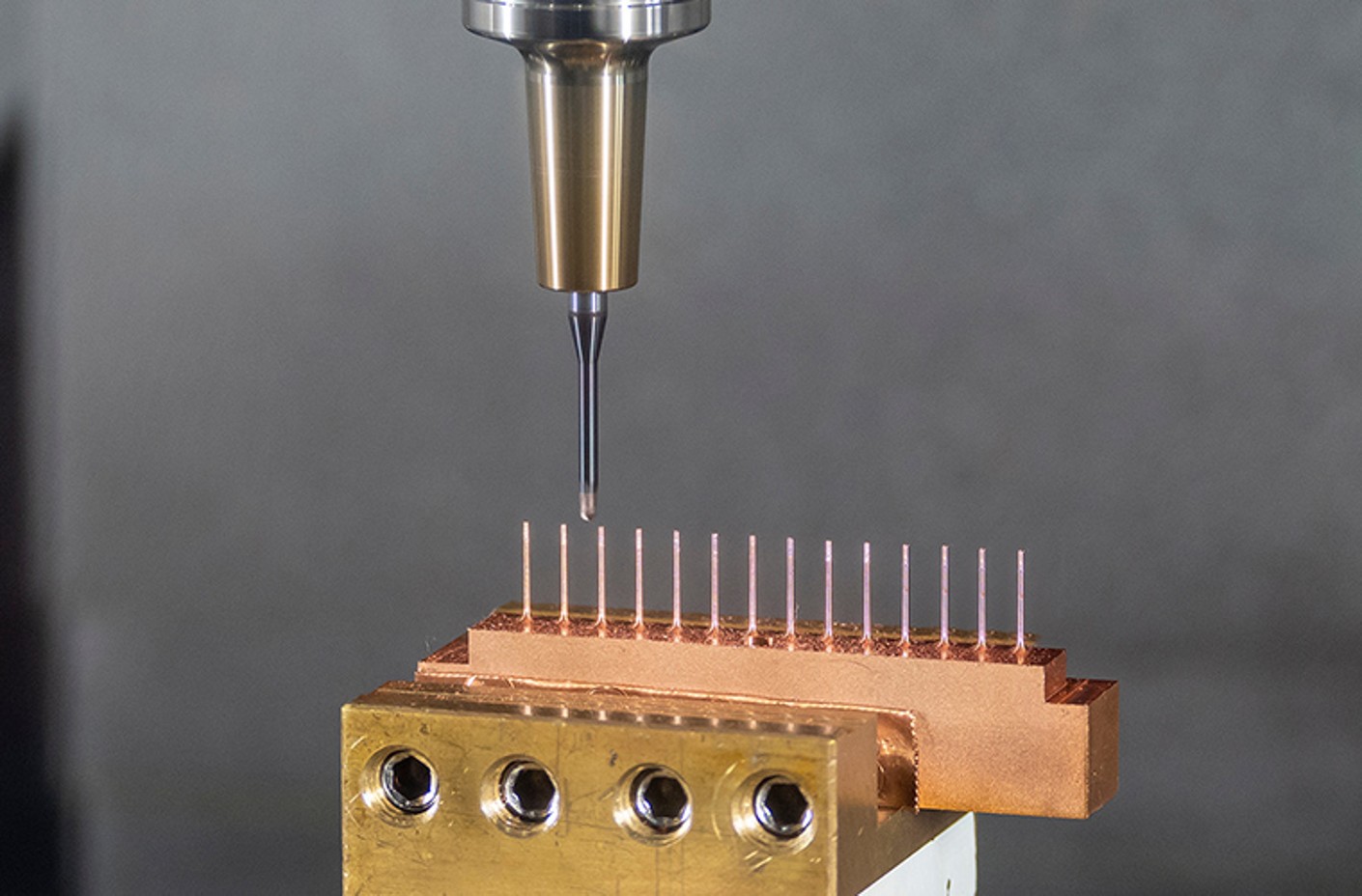

Meď – nie je všetko zlato, čo sa blyští

Pri práci s meďou sa obzvlášť ľahko obrábajú zliatiny, ktoré obsahujú Zn, Sn, Al a Si. Výhodou procesu obrábania je najmä priaznivý tvar triesky.

Dôležité: ešte kratšie triesky vám vzniknú pri zliatine medi a zinku, ktorá obsahuje viac ako 37 % zinku. Tieto zliatiny ponúkajú nižšiu húževnatosť so zvyšujúcou sa tvrdosťou. Zliatiny medi a zinku sú známe ako „niklová mosadz“. Používajú sa napríklad na výrobu matematických rysovacích nástrojov a na jemnú mechaniku.

Tip: v priemysle sa zliatiny medi väčšinou klasifikujú pomocou „indexu obrobiteľnosti“. V Európe pôsobí ako referenčný materiál automatová mosadz legovaná olovom CuZn39Pb3 s indexom obrobiteľnosti 100.

Definícia: index obrobiteľnosti je index produktivity, ktorý je možné dosiahnuť s materiálom v sériovej výrobe, vyjadrený vo forme priameho porovnania s iným materiálom.

Príslušné indexy stanovuje nemecký inštitút medi a výrobcovia nástrojov. Obrobiteľnosť ovplyvňujú nasledujúce faktory:

- Životnosť nástroja

- Tvorba triesok

- Rezné sily

- Kvalita povrchu

Kde frézy s kruhovým segmentom prekonávajú rádiusovú frézu

Modernú výrobu foriem definujú dva faktory: presnosť a výkon. Pri výrobe nástrojov a foriem všetko závisí od toho, ako dobre dokážete vy, odborník alebo remeselník, ovládať tieto dve hodnoty pri hrubovaní alebo dokončovaní – najmä pri vykonávaní zložitých spôsobov frézovania ľubovoľného tvaru. Chceli by ste nadviazať na svoje obľúbené drážkové frézy s novými technológiami, prípadne ich nimi nahradiť? V tom prípade nové a predovšetkým efektívnejšie možnosti ponúkajú novovyvinuté procesy, ako je parabolické výkonové frézovanie – skrátene frézovanie PPC – a vŕtanie hlbokých otvorov. Ak okrem presnosti a výkonu potrebujete dosiahnuť aj vysokú rýchlosť úberu kovu alebo čelíte výzve vŕtania krížových otvorov alebo vŕtania skladaného materiálu, potom vám istotu prinesie vŕtanie hlbokých otvorov. Či už je dôležitá tolerancia, presnosť tvaru a polohy alebo kvalita povrchu vyvŕtaného otvoru – všetky tieto hodnoty budete mať pod kontrolou.

Rýchlo vykonané prebrúsenie

Váš výber strojovej technológie má najväčší vplyv na určenie toho, ako ekonomicky môžete ako vedúci výroby v oblasti výroby foriem vykonávať svoje úlohy a ako cenovo efektívne môžete vyrábať svoje nástroje. Technológia musí byť moderná, aby ste plnili rastúce požiadavky na presnosť rozmerov a kvalitu povrchu a požiadavky na krátke časy obrábania. A niektoré aspekty nemožno ignorovať. Dôležitými faktormi v súčasnosti sú aspekty, ako je tepelná pevnosť alebo dynamika osi, ako aj statická a dynamická odolnosť voči rušeniu. Rovnako dôležitá je povrchová úprava, geometria a povlak.

Ak si vy, majster obrábania, aj naďalej prajete používať službu prebrúsenia zo strany pôvodného výrobcu na pôvodnú geometriu a povlak, potom je pre vás vhodná naša služba prebrúsenia.