Necesitatea respectării măsurilor: provocări în fabricarea sculelor şi matriţelor

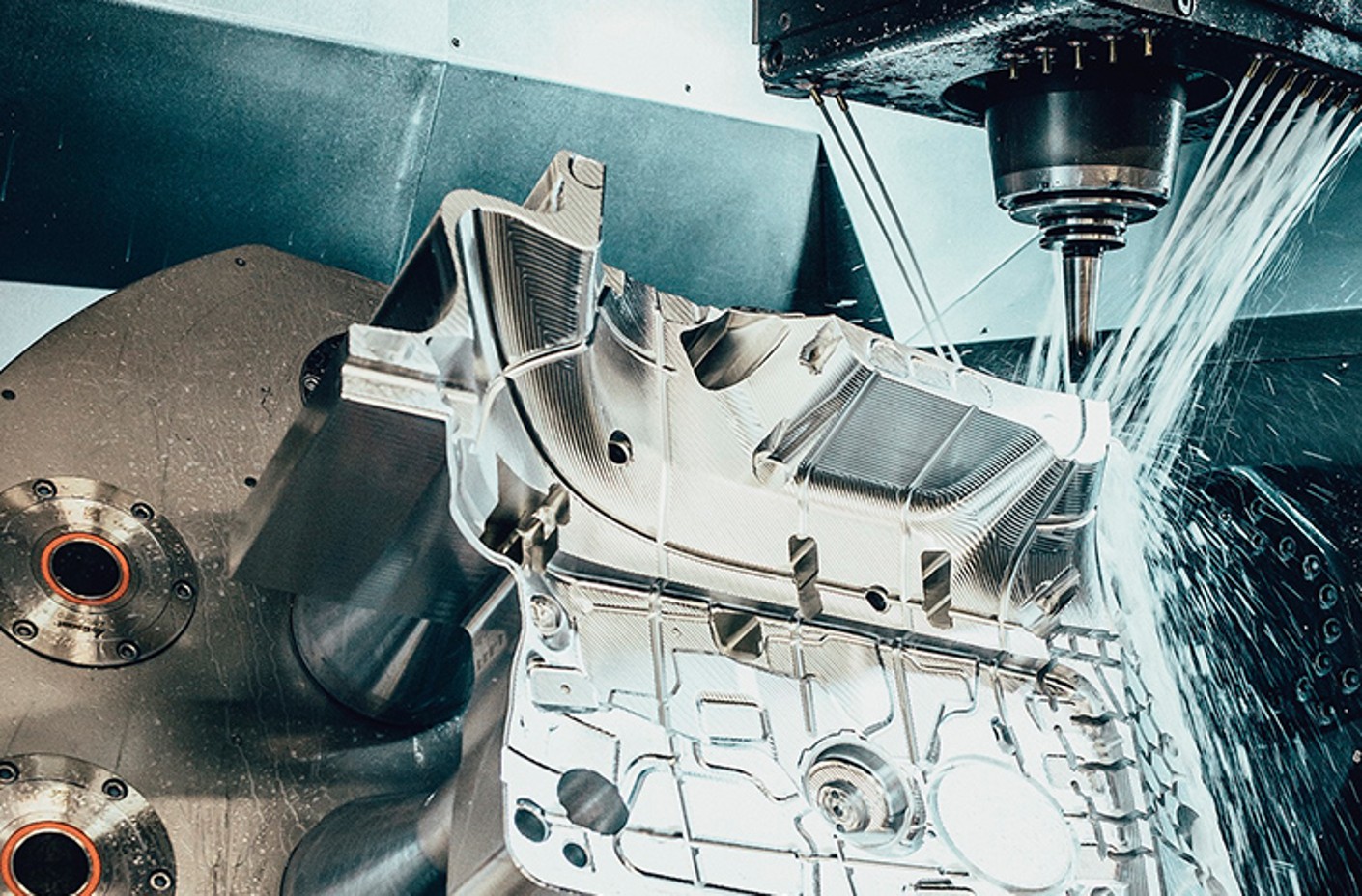

În calitate de manager de producţie şi de metalurgist cu experienţă în fabricarea sculelor şi matriţelor, aţi observat cu siguranţă complexitatea tot mai mare a specificaţiilor de proiectare şi a formelor componentelor. Cu toate acestea, clienţii nu se aşteaptă doar la o potrivire precisă din punct de vedere dimensional şi la cea mai bună calitate a suprafeţei. Un alt aspect la fel de important este siguranţa pentru clienţi că pot reproduce rezultate perfecte de fiecare dată – şi în mod eficient! Aici vă oferim cele mai importante informaţii despre provocările pe care le întâmpinaţi în domeniul fabricării sculelor şi matriţelor: aflaţi despre cele mai importante materiale şi detalii tehnice şi informaţi-vă în legătură cu lucrările pregătitoare şi importanţa proceselor de prelucrare de ultimă generaţie, cum ar fi tăierea PPC (Parabolic Performance Cutting) şi găurirea adâncă (TLB).

Factori de influenţă: cum să vă menţineţi parametrii sub control

Pentru ca fiecare dintre paşii de lucru să reuşească, aveţi nevoie de know-how, pentru a ştii care strategie de prelucrare este cea mai bună pentru o cerinţă specifică a clientului şi un portofoliu bine aprovizionat de scule de primă clasă cu durată lungă de viaţă. Odată ce a fost pusă această bază, lucrul cu sculele sau efectuarea de geometrii simple şi forme 3D extrem de complexe devin mai uşor de realizat – indiferent dacă este vorba de prelucrări hard sau soft. Frezaţi şi găuriţi excelent, fixaţi în siguranţă şi şlefuiţi cu o precizie măsurabilă până la micrometru.

Puteţi influenţa pozitiv acest lucru selectând scula potrivită:

- obţinerea unor date de tăiere fiabile

- îndepărtare îmbunătăţită a aşchiilor

- durată de viaţă mai mare şi, prin urmare, lăţime extinsă a marcajului de uzură

- creşterea variaţiei de lungime a frezelor

- îmbunătăţirea calităţii suprafeţei

- scurtarea duratelor de funcţionare

- standardizarea afişării valorilor măsurate

Utilizaţi sistemele noastre de fixare pentru scopurile dumneavoastră – fixare sigură a pieselor

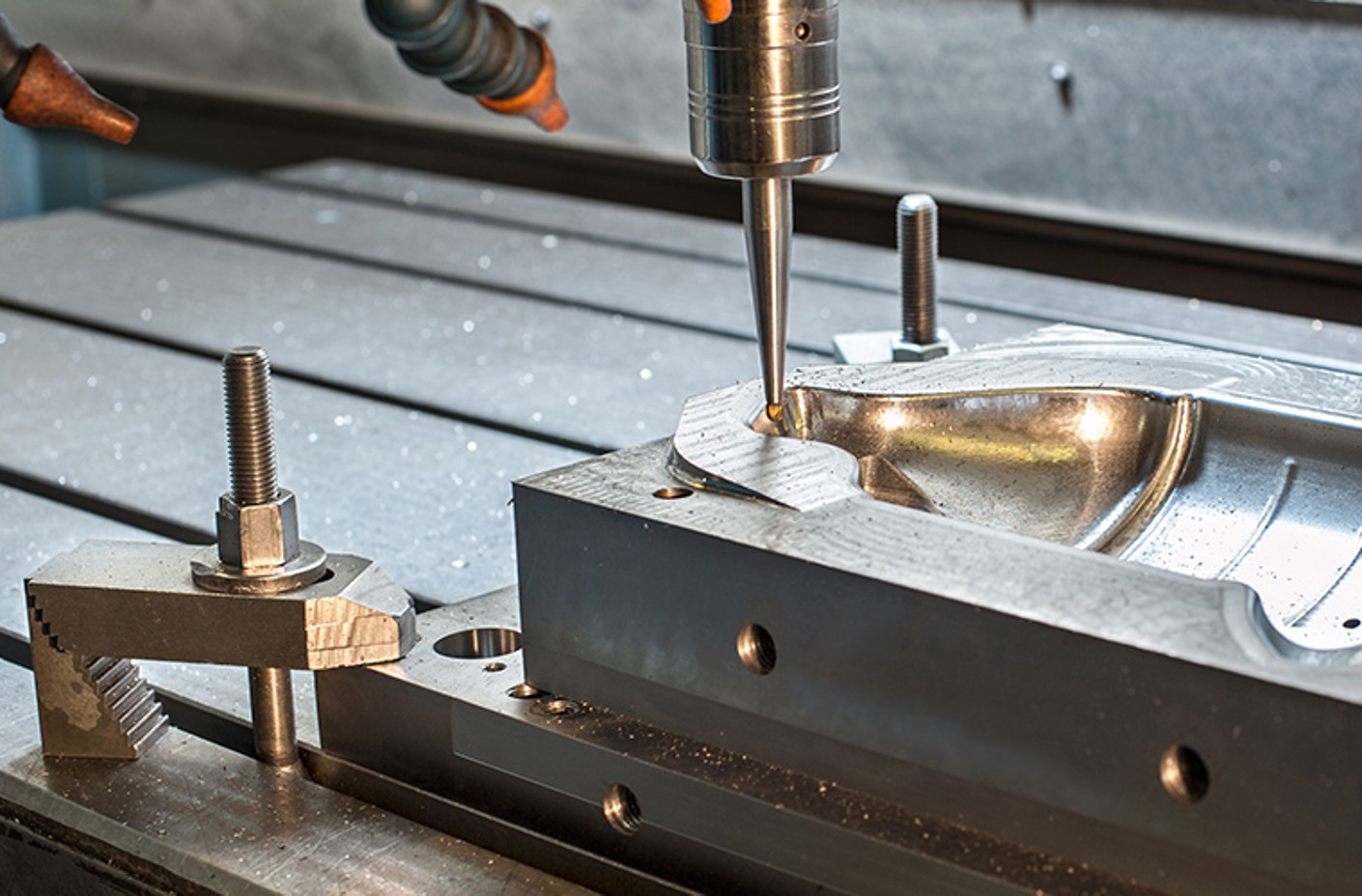

Standardele sunt un lucru bun – atât timp cât sunt capabile să îndeplinească sarcinile specifice pe care le necesită fabricarea matriţelor şi sculelor. Numai dacă fixaţi bine piesa brută care urmează să fie prelucrată sau materialul şi scula dumneavoastră, veţi obţine o transmisie optimă a puterii. Cel mai mare obstacol: geometria complexă a sculei. Deseori este nevoie de prinderi/detensionări repetate ale piesei brute, pentru a asigura acurateţea dimensională a formei finale a sculei dumneavoastră la sfârşitul proceselor de frezare şi găurire.

Fie că este vorba de maşini multifuncţionale precum centrele de strunjire şi frezare, sisteme de prindere a sculelor cu con poligonal sau con cu coadă tubulară cu suprafaţă plană: cu cât portscula are mai puţine toleranţe, cu atât este mai uşor să evitaţi erorile unghiulare şi de înălţime.

Sunt disponibile următoarele portscule:

- portsculă cu con

- portsculă cu con cu coadă tubulară

- portscule cu con cu suprafaţă plană/portscule cu contact dublu

- sisteme de scule MTM

- sisteme de prindere a sculelor cu con poligonal

Totul este o chestiune de înclinaţie: portscule pentru cele mai bune rezultate

Şi la portsculele cu prindere pe con există, de asemenea, un aspect prin care puteţi influenţa în mod pozitiv calitatea piesei brute şi durata de prelucrare. Dacă, de exemplu, folosiţi o portsculă cu prindere pe con cu suprafaţă de prindere înclinată (mandrină cu prindere tip Whistle Notch) ca alternativă la o portsculă cu prindere pe con cu parte de fixare laterală (mandrină cu prindere tip Weldon) la frezare (degroşare şi finisare), puteţi găuri chiar mai precis. Pierderea de lungime datorată ascuţirii frontale ulterioare a burghielor poate fi corectată cu ajutorul ajustării axiale pe lungime în portsculă. Dacă aveţi de realizat sarcini grele de tăiere (frezare TPC), mandrina pentru freze Performance este ideală ca o dezvoltare ulterioară a portsculei cu prindere pe con, datorită siguranţei împotriva extragerii şi amortizării vibraţiilor, fiind deosebit de uşor de manevrat.

Pe lângă portsculele cu prindere pe con mai există şi următoarele mandrine pentru scule:

- mandrină hidraulică

- mandrină cu bucşe elastice tip ER de precizie Centro P

- portsculă cu strângere rapidă

Pentru lucrul cu plăcuţe relativ simple, sunt adecvate următoarele:

- tehnologia de prindere cu magnet

- tehnologia cu vacuum

- strângerea în punctul zero

- utilizarea unei plăci de dispozitiv

De ce ne place să fim foarte direcţi: fixare pe plăcuţă

Pentru lucrările care permit fixarea directă a plăcuţei pe masa maşinii, menghinele cu fixare laterală sau cu gheare sunt o alegere înţeleaptă. Dacă lucraţi în primul rând pe centre de prelucrare şi maşini de frezat, menghinele cu fixare de înaltă presiune, menghinele cu fixare centrică şi menghinele pentru maşini oferă servicii valoroase. Atunci când alegeţi tehnologia potrivită pentru dumneavoastră, luaţi întotdeauna în considerare efortul de programare. Doar atunci când procesele şi programarea vă reuşesc cu aceeaşi eficienţă, aveţi cu adevărat beneficii ca specialist producător de scule şi matriţe.

Dacă doriţi să vă acceleraţi procesul global, luând în considerare toate operaţiunile de fixare, experţii noştri vă vor explica toate posibilităţile tehnice.

Către consultanţă

Nu toate începuturile trebuie să fie dificile: sfaturi referitoare la material

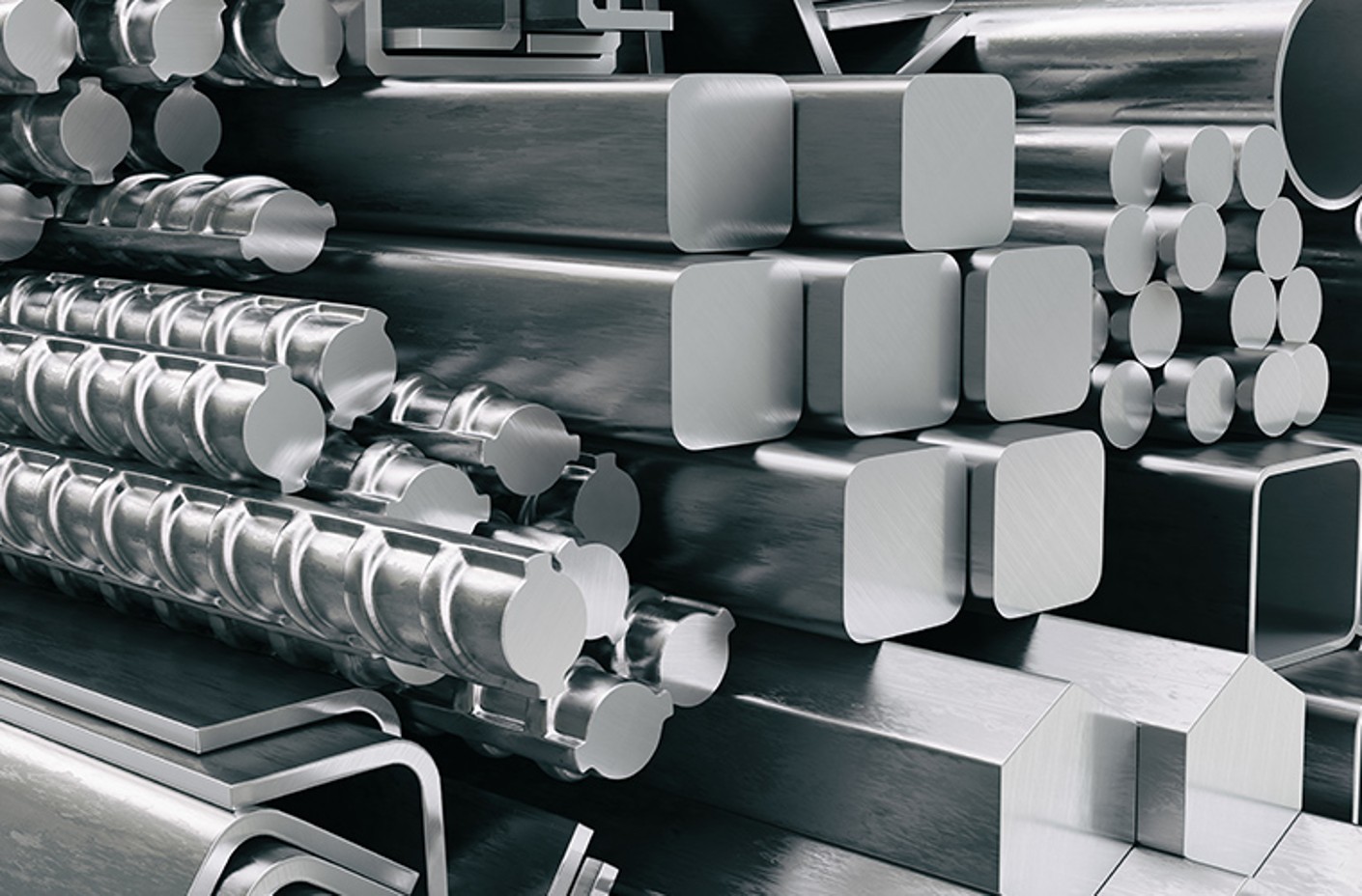

Nu tot oţelul este la fel – verificaţi cu atenţie!

Pentru activitatea dumneavoastră ca meşter sau muncitor calificat în domeniul fabricării sculelor şi matriţelor, contează mai presus de orice:

- conţinutul de aliaj din oţelul dumneavoastră

- un posibil tratament termic

Ce trebuie neapărat să ştiţi despre oţelul pentru fabricarea sculelor şi a matriţelor:

- Oţelurile inoxidabile austenitice: uşor de prelucrat prin aşchiere.

- Super-austenite: foarte greu de prelucrat prin aşchiere

- Oţeluri inoxidabile feritice: extrem de dificil de tăiat: deşi tind să se lipească, sunt uşor de prelucrat din punct de vedere mecanic

- Oţeluri inoxidabile martensitice: prelucrarea variază în funcţie de tratarea preliminară (recoapte sau îmbunătăţite)

- Oţelurile inoxidabile austenitic-feritice (oţel duplex): foarte de rezistente la tracţiune şi căldură, greu de prelucrat prin aşchiere

Uşuraţi-vă munca şi optaţi pentru aluminiu sau aliaje de aluminiu

Dacă aveţi posibilitatea de a alege, este de preferat aluminiul. Materialul uşor este, în general, uşor de prelucrat prin aşchiere. În comparaţie cu oţelul de aceeaşi rezistenţă, cu aluminiul beneficiaţi de forţe de tăiere mai favorabile în munca de zi cu zi. Ca metalurgist experimentat, ştiţi că forma aşchiilor joacă un rol central ca urmare a volumului relativ mare de aşchiere posibil. Forma aşchiilor depinde de materialul în sine, dar şi de condiţiile de tăiere şi de geometria sculei. Dacă preţuiţi o durată lungă de viaţă a sculei în procesul de lucru, sculele fabricate din oţeluri High Speed (HSS) şi carbură sunt potrivite pentru prelucrarea materialelor maleabile din aluminiu.

Important:

- Aluminiul pur şi materialele maleabile şi călibile aflate în stare moale au tendinţa, mai ales la viteze de aşchiere mici, de a forma aşchii aparente sau un tăiş de depunere. Rezultatul poate fi o calitate slabă a suprafeţei.

- Materialele de turnătorie pe bază de aluminiu fără siliciu trebuie considerate similare materialelor maleabile corespunzătoare, în ceea ce priveşte capacitatea de a fi prelucrate prin aşchiere.

- Aliajele de turnătorie de Al-Si călibile şi hipoeutectice sunt mai greu de prelucrat prin aşchiere. Această proprietate creşte odată cu creşterea conţinutului de Si. Aici sunt potrivite carburile.

- Pentru aliajele de turnătorie hipereutectice Al-Si, cel mai bine este să utilizaţi scule din carbură sau diamant policristalin. Atenţie: Particulele grosiere de Si din structura de bază relativ dură reduc semnificativ durata de viaţă.

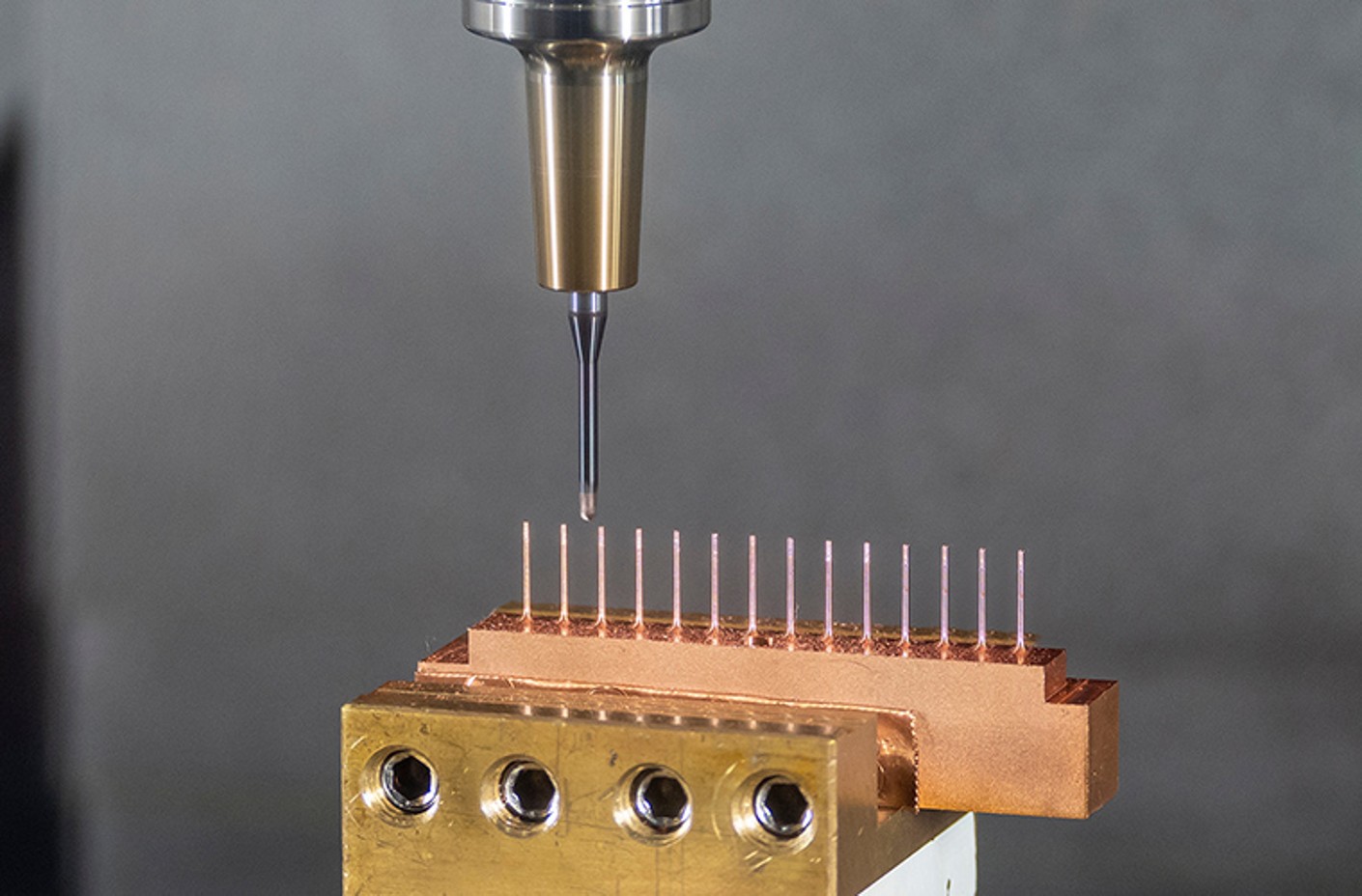

Cuprul- nu tot ce străluceşte este aur...

Dacă prelucraţi cupru, aliajele cu următoarele elemente Zn, Sn, Al şi Si pot fi prelucrate foarte uşor prin aşchiere. Astfel beneficiaţi în primul rând de o formă favorabilă a aşchiilor în timpul prelucrării mecanice.

Atenţie: Puteţi obţine aşchii şi mai scurte dacă folosiţi un aliaj cu mai mult de 37 % zinc într-un aliaj de cupru-zinc. Aici survine o scădere a tenacităţii cu o creştere paralelă a durităţii. Aliajele de cupru-zinc sunt denumite aplaca. Acestea sunt utilizate, de exemplu, la fabricarea instrumentelor de trasat şi desenat sau în mecanica de precizie.

Sfat: În utilizarea industrială de zi cu zi, aliajele de cupru sunt de obicei clasificate folosind aşa-numitul indice de prelucrabilitate prin aşchiere. În Europa, alama cu aliaj de plumb CuZn39Pb3 este materialul de referinţă – cu un indice de prelucrabilitate prin aşchiere de 100.

Definiţie: Indexul de prelucrabilitate prin aşchiere este o măsură pentru productivitatea ce poate fi realizată, care poate fi atinsă cu un material în producţia de serie, în comparaţie directă cu un alt material.

Indicii de prelucrabilitate prin aşchiere sunt indicaţi de Institutul German al Cuprului (Deutscher Kupferinstitut) şi de producătorii de materiale. Următorii parametri influenţează prelucrabilitatea prin aşchiere:

- durata de viaţă

- formarea aşchiilor

- forţele de aşchiere

- calitatea suprafeţei

Când frezele cu segment circular depăşesc frezele cu cap sferic

Fabricarea matriţelor este definită de două lucruri: precizie şi performanţă. În construcţia de matriţe şi scule, totul depinde de modul în care dumneavoastră, în calitate de lucrător calificat sau de meşter, controlaţi aceste două valori caracteristice la degroşare, dar şi la finisare – mai ales în cazul formelor libere complexe! Doriţi, de asemenea, să înlocuiţi sau să vă extindeţi freza cu cap sferic cu noi tehnologii? Procesele nou dezvoltate, cum ar fi Parabolic Performace Cutting – pe scurt, frezarea PPC – sau chiar găurirea adâncă oferă posibilităţi noi şi, mai presus de toate, mai eficiente. Dacă, pe lângă precizie şi performanţă, trebuie, de asemenea, să obţineţi volume ridicate de îndepărtare a materialului sau vă confruntaţi cu provocarea de a executa găuri transversale sau alezări în grup, găurirea adâncă este o alegere sigură. Fie că este vorba de toleranţa găurii, de toleranţele privind forma şi poziţia sau de calitatea suprafeţei – aveţi un control sigur al acestor valori caracteristice.

Reascuţire rapidă

Modul economic în care operaţi în calitate de manager de producţie în fabricarea matriţelor şi rentabilitatea producţiei dumneavoastră de matriţe sunt determinate în primul rând de tehnologia maşinilor utilizate. Numai dacă acestea sunt actualizate puteţi satisface cerinţele din ce în ce mai mari privind precizia dimensională şi calitatea suprafeţelor, precum şi dorinţa de a avea timpi de prelucrare scurţi. Este clar: aspecte precum robusteţea termică sau dinamica axelor, dar şi rigiditatea statică şi dinamică în direcţie radială şi normală sunt astăzi argumente centrale. La fel de importante sunt şlefuirea, geometria şi stratul de acoperire.

Dacă, în calitate de maistru, doriţi să vă bazaţi în permanenţă pe reascuţirea originală a producătorului, cu geometrie originală şi strat de acoperire original serviciul nostru de reascuţire este soluţia optimă..