Fiabilidade do processo para a fabricação de rosca: Eis o que precisa de saber para a fabricação de rosca interna

Saiba tudo sobre os vários processos de fabricação de rosca interna

Na tecnologia de produção, a fabricação de rosca interna está entre as mais exigentes de todas as tarefas de maquinagem.

A fabricação da rosca ocorre geralmente na etapa final de um processo de produção, e é, portanto, fundamental para a qualidade da peça de trabalho. As roscas defeituosas geralmente são sinónimo de custos adicionais altos. A fiabilidade do processo é absolutamente de prioridade máxima, mas também é fundamental haver tempos de ciclo curtos e processos de produção de baixo custo.

Eis o resumo do processo de fabricação de roscas:

1.O processo de fabrico: perfuração de roscas

2.Processo de fabricação: formação da rosca

3.Processo de fabricação: fresagem da rosca

4.Processo de fabricação: Fresagem de roscas circulares

Termos básicos sobre roscas

Designações gerais e instruções

Diâmetro nominal:

Refere-se ao diâmetro de uma rosca. O diâmetro nominal cotado para uma rosca M16 é de 16 mm.

Diâmetro do núcleo:

Este é o diâmetro mais pequeno da rosca e pode ser determinado pela regra de ouro:

- Perfuração do núcleo para roscar e fresar: ⌀ perfuração = ⌀ nominal – passo da rosca, tamanho de exemplo M16, ⌀ furo = 16,0 mm – 2,0 mm = 14,0 mm

- Perfuração do núcleo para a formação de rosca: ⌀ prefuração = ⌀ nominal – fator f x passo da rosca, tamanho do exemplo M16, tolerância 6H: f = ⌀ 0,45, tolerância 6G: f = ⌀ 0,42, ⌀ furo = 16,0 mm – 0,45 x 2 mm = 15,1 mm

O tamanho real varia desta medida, claro, consoante as condições de produção e tolerância.Passo:

Relativamente a uma rosca, isto refere-se à distância axial percorrida por cada curva completa (M16: passo de rosca = 2). Isto é apresentado como a distância entre 2 filetes sucessivas da rosca. Em roscas imperiais, o passo da rosca é apresentado em voltas por polegada (tpi).

Diâmetro efetivo:

Isto descreve um cilindro circular teoricamente e geometricamente ideal (cilindro eficaz). O seu diâmetro encontra está entre o diâmetro do núcleo e o diâmetro nominal. Isto divide o perfil da rosca de forma a que a largura dos sulcos (espaços) seja igual à dos picos (dentes). Entre outras coisas, é necessário determinar o ângulo de inclinação de uma rosca.

Ângulo do flanco:

As roscas métricas têm um ângulo de flanco de 60° e um filete apontado aos dentes. Este grande ângulo cria maior fricção e consequentemente um grande auto-bloqueio contra um parafuso que se solta. Em comparação com isto, há outras roscas, como as roscas trapezoidais, que têm pouco ângulo de flanco e, por isso, baixa fricção.

Tolerâncias de rosca para brocas de roscar, machos laminadores e fresas de rosca

Brocas de roscar/machos laminadores:

A largura de tolerância de uma broca de roscar ou de um macho laminador é muito mais restrita do que a faixa de tolerância permitida de uma rosca acabada. A tolerância é projetada para que seja produzida uma rosca correta desde o início. A ferramenta desgasta-se ao serviço e acaba por chegar ao ponto em que o perfil correto da rosca já não pode ser produzido:A rosca é agora menor do que a tolerância mais baixa do calibre “Go”. A tolerância para a broca de roscar ou macho laminador pode então ser posicionada na parte superior da área interna da rosca. Aqui, no entanto, há o risco de produzir uma rosca de grandes dimensões acima do limite superior do calibre “No Go”. As brocas de roscar ou os machos laminadores com tolerância “X”, usadas em materiais que não têm problemas com tamanho excessivo, têm uma posição mais alta na faixa de tolerância. O resultado é uma ferramenta com vida útil porque há uma maior tolerância ao desgaste.

Fresas de roscar:

A tolerância da fresa de roscar não tem qualquer efeito na situação de tolerância da rosca a ser produzida. A tolerância necessária é regulada pela máquina-ferramenta e é gerada por um movimento circular da ferramenta. O desgaste da ferramenta pode ser compensado através da programação.O processo de fabrico: perfuração de roscas

O processo de propósito geral para roscas internas

A perfuração de roscas é o processo mais conhecido para criar roscas internas.

A alta produtividade, os custos relativamente baixos e as capacidades operacionais universais (em máquinas-ferramenta convencionais, sistemas de transferência, centros de maquinagem) são as principais considerações. As brocas de roscar estão disponíveis em HSS / HSS-E / HSS-E-PM / carboneto sólido para satisfazer os requisitos específicos do utilizador.

Considerações especiais sobre a perfuração de roscas

Na perfuração de roscas há um encaixe entre a ferramenta e a peça de trabalho. O tamanho da rosca, o passo da rosca e a tolerância são precisamente definidos pela própria broca de roscar. No entanto, isso causa problemas específicos de maquinagem que não são encontrados na perfuração ou fresagem:- Combinação de movimentos axiais e radiais

- A folga do eixo deve ser controlada para evitar erros de passo

- A taxa de alimentação e a velocidade de corte estão diretamente ligadas

A velocidade de rotação do eixo da máquina deve ser sincronizada com a velocidade do eixo de alimentaçãoRoscas em orifícios de passagem e em orifícios cegos

Ao selecionar uma broca de roscar, deve selecionar a forma de chanfro de chumbo o mais longa possível. Um chanfro de chumbo mais longo exerce menos pressão na ferramenta, reduzindo assim a carga nas bordas de corte. Este aspeto é cada vez mais significativo à medida que a resistência à tração do material aumenta.

Brocas de roscar para orifícios de passagem

Com estas brocas de roscar (laminado reto) de ponta espiral, as lascas são expulsas para baixo na direção de alimentação e caem para baixo quando a ferramenta é retirada. Por isso, estas ferramentas não são adequadas para utilização em orifícios cegos. Quando o sentido de rotação é invertido (reversão), a lasca comprimido não é cortada e fica bloqueada.

Se estas brocas de roscar forem usadas em orifícios cegos, é inevitável danificar a rosca ou a quebra da ferramenta. As brocas com laminado reto sem uma ponta espiral são usadas para maquinar materiais quebradiços. Devido à tendência dos materiais quebradiços de formar lascas descontínuas, as ferramentas com este design podem ser usadas tanto para roscar orifícios de passagem como para roscar orifícios cegos.

Forma A chanfro de chumbo de 6 a 8 voltas, para orifícios de passagem.

Forma B 4 - 5 voltas com ponta espiral, de uso geral para orifícios de passagem

Forma D 4 - 5 voltas de chanfro de chumbo, para orifícios de passagem ou orifícios cegos

Brocas de roscar para orifícios cegos

Em geral, a produção de uma rosca num orifícios cego impõe maiores exigências à ferramenta. As lascas devem ser evacuados para cima através das lâminas das lascas. Ao inverter e cortar as lascas pela raiz, a broca de roscar está sujeita a altas forças de torção.

Forma D chanfro de chumbo de 4 a 5 voltas, para orifícios cegos com desvio de rosca longo.

Forma C chanfro de chumbo de 2 a 3 voltas, para uma gama universal de utilização.

Forma E chanfro de chumbo de 1,5 a 2 voltas, desvio curto da rosca para as maiores profundidades possíveis da rosca.

Vantagens e desvantagens de roscar

Vantagens:

- Amplo campo de aplicação em quase todos os materiais

- Sem requisitos especiais para a máquina-ferramenta

- Se necessário, as roscas podem ser recortadas usando a mesma ferramenta

- O uso manual é sempre uma opção

- Geralmente oferecem uma solução eficiente em termos de custos para a produção de roscas

Desvantagens:

- A evacuação de lascas muitas vezes causa problemas

- Falta de confiabilidade do processo devido à formação de limalhas à volta da ferramenta

- A travagem da ferramenta geralmente provoca lixo

Prevenção de defeitos ao usar brocas de roscar

Deve saber o seguinte:

Problema ao perfurar

Resolver o problema

Lasca no início da rosca- Reduza a velocidade de corte.

- Verifique o diâmetro do orifício do núcleo.

- Verifique o desvio radial do eixo e a fixação da peça.

- Use uma torneira com um chanfro de chumbo mais comprido.

Desgaste excessivo da ferramenta- Aumente a proporção de óleo na emulsão, usar óleo de corte.

- Use um chanfro de chumbo mais comprido.

- Mude para um revestimento de ferramentas adequado.

Avaliação inadequada de chips- Use uma ferramenta com geometria adequada.

Má qualidade da superfície- Troca de ferramentas desgastadas.

- Selecione parâmetros de funcionamento adequados para o material a ser maquinado.

- Ferramenta inadequada para o material.

- Aumente a proporção de óleo na emulsão, usar óleo de corte.

Bordas embutidas- Selecione um revestimento de ferramenta adequado.

- Aumente a velocidade de corte.

- Melhorar o arrefecimento.

Travagem da ferramenta- Verifique o diâmetro da pré-broca.

- Verifique o desvio axial entre a ferramenta e o orifício do núcleo pré-perfurado.

- Saída demasiado curta ao abrir um buraco cego.

- Use um mandril com compensação de comprimento.

Linha demasiado grande- Orifício do núcleo defeituoso.

- Reduza a taxa de alimentação e a velocidade de corte.

- Verifique o desvio axial entre a ferramenta e o orifício do núcleo pré-perfurado.

Fio demasiado pequeno- Orifício do núcleo defeituoso.

- Tolerância de perfuração incorreta.

- Marca de desgaste atingida – use uma nova ferramenta.

Classificação em categorias de desempenho

O Hoffmann Group divide as brocas de roscar em grupos para uma seleção simples e correta do produto.

Os nossos produtos GARANT Highlight para roscar

O processo de fabrico: Formação de roscas

O processo de produção de roscas cria a rosca por deformação a frio; a formação de lascas e a evacuação de lascas já não são necessárias. Graças a esta vantagem, o mach laminador pode ser usado com boa confiabilidade de processo para gerar roscas em orifícios cegos e em orifícios de passagem, mesmo com proporções difíceis de C x D e profundidades de rosca superiores a 4 x D.

Fases de carga no processo de formação de roscas

No processo de formação de roscas, o binário da ferramenta é até 30% maior do que no processo de roscar. Como um macho laminador não precisa de ter ranhuras para a evacuação de lascas, o diâmetro do núcleo da ferramenta pode ser concebido para haver maior estabilidade. Isto significa que um macho laminador pode alcançar uma boa fiabilidade do processo mesmo quando utilizado para os processos mais exigentes.Os seguintes fatores têm a maior influência no desenvolvimento do binário:

- Material da peça de trabalho

- Diâmetro da pré-perfuração

- Passo de rosca

- Lubrificação

- Revestimento e geometria

Para manter as forças do binário o mais baixas possível, é fundamental escolher um diâmetro de roscagem ideal e um lubrificante de alta qualidade

Vantagens e desvantagens da formação de roscas

Vantagens:

- Não há formação de lascas, não é necessária a evacuação de lascas

- Alta confiabilidade do processo

- Alta resistência da rosca porque é criada por deformação a frio

- Design robusto de ferramentas, portanto, baixo risco de quebra

- Muito boa qualidade de superfície

- A mesma ferramenta pode ser usada para produzir roscas em orifícios cegos e orifícios de passagem

- Vida útil extremamente longa

Desvantagens:

- Elevada precisão requerida do orifício piloto

- A quebra da ferramenta geralmente provoca lixo

- Não aprovado em algumas indústrias

- Área de aplicação limitada pelo alongamento na rutura, resistência à tração e passo da rosca

- Os grandes tamanhos de rosca requerem um binário elevado

Prevenção de erros ao usar machos laminadores

Deve saber o seguinte

Problema na formação de roscas

Resolver o problema

A rosca não está totalmente formada- Reduza o diâmetro do orifício piloto. Consulte a tabela apropriada para obter o diâmetro adequado do orifício piloto.

Rosca demasiado trabalhada- Aumente o diâmetro do orifício piloto. Consulte a tabela apropriada para obter o diâmetro adequado do orifício piloto.

Superfície da rosca áspera, flancos da rosca danificados- Use lubrificante de alta qualidade e garanta um fornecimento suficiente de lubrificante.

- Use uma ferramenta com ranhuras de óleo.

- Use ferramentas revestidas.

Travagem da ferramenta- Aumente o diâmetro do orifício piloto.

- Reduza a velocidade de corte.

- Mude o lubrificante e assegure um fornecimento suficiente de lubrificante.

- Use ferramentas revestidas.

- O material é inadequado para a formação. Escolha outro processo.

Diâmetro do núcleo demasiado pequeno- Aumente o diâmetro do orifício piloto. Consulte a tabela apropriada para obter o diâmetro adequado do orifício piloto.

Os nossos produtos GARANT destacam-se para a formação de roscas

O processo de fabrico: Fresagem de rosca

Produção da rosca com ciclos de tempo curtos:

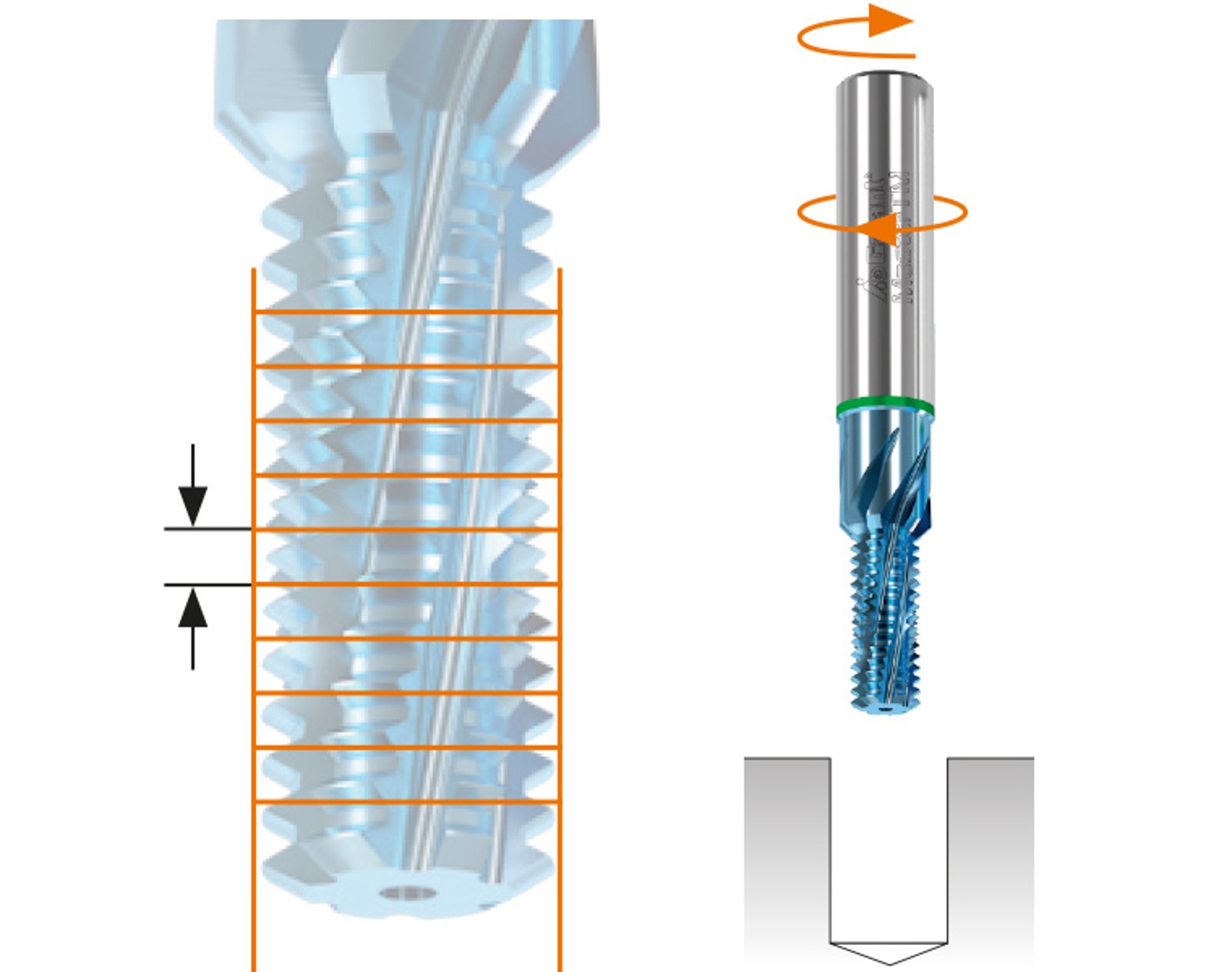

O controlo 3D CNC é um pré-requisito para o desempenho da fresagem de roscas. Após o ajuste à profundidade de trabalho, a ferramenta faz um movimento espiral e radial na peça de trabalho de modo a reduzir a carga. Através da rotação da fresa de roscar e do movimento simultâneo dos três eixos principais do centro de maquinagem, a rosca é produzida num movimento de 360°.

As fresas de roscar dispõem de muitas potenciais aplicações:

- As fresas de roscar podem ser amplamente utilizadas para o corte de roscas de uso geral numa vasta gama de materiais

- As velocidades de corte e as taxas de alimentação altas contribuem substancialmente para poupar tempo na produção

- Também evitam o risco de corte excessivo da rosca

- As lascas de fresagem pequenas contribuem para uma boa fiabilidade do processo

Vantagens e desvantagens da fresagem de roscas

Vantagens:

- Muito versátil e de utilização flexível

- A mesma ferramenta pode ser usada para produzir roscas em orifícios cegos e orifícios de passagem

- A mesma ferramenta pode ser usada para produzir roscas para a direita ou para a esquerda

- Diferentes níveis de tolerância alcançáveis com uma única ferramenta

- Boa fiabilidade do processo graças a lascas pequenas, sem limalhas à volta da ferramenta

- A quebra da ferramenta não resulta em desperdício de componentes

- Baixo binário, mesmo para grandes dimensões de rosca

Desvantagens:

- Alto custo de ferramentas

- Programação complexa e

- exigências sobre a máquina-ferramenta

- O tempo de maquinagem é muitas vezes pouco económico para a produção em massa

Estratégias de maquinagem para fresagem de roscas

Otimização para utilização de fresas de roscar

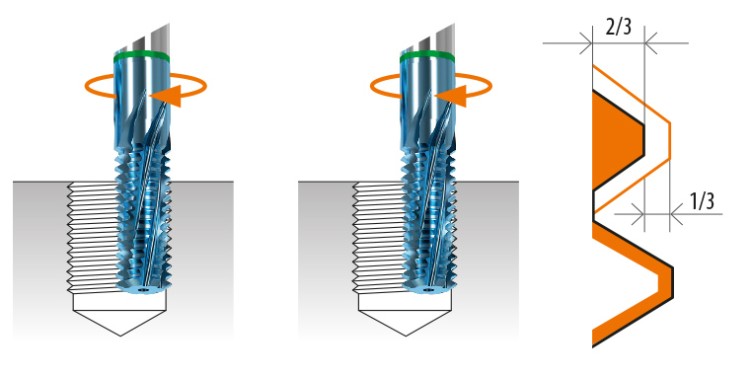

Normalmente, com um fresa de roscar, a produção da rosca completa é feita num único movimento de 360°. Para requisitos especiais, pode ser preferível empregar um corte dividido. Uma mudança na direção de rotação também pode ajudar a otimizar os resultados.

Programação da peça de trabalho:- Para a fresagem de roscas, as máquinas-ferramentas funcionam principalmente para ciclos programados no controlador

- Ao programar os parâmetros de corte, verifique se a entrada está relacionada com a taxa de alimentação de contorno v ou com a taxa de alimentação no centro da via de corte V m

- Dica: Execute um teste na peça de trabalho e supervisione o ciclo de tempo

Distribuição da força de corte (recomendada) para operações difíceis de fresagem:- Para profundidades de rosca >2 x D e passos de rosca grandes (P>1,5 mm), trabalhe com uma distribuição radial de corte de 2/3 – 1/3

- Para materiais de paredes finas e condições de maquinagem instáveis

- Para problemas com a formação de roscas cónicas por se forçar a ferramenta para trás

- A distribuição radial do corte reduz significativamente as forças de torção e os momentos de flexão

Distribuição radial do corte

A rosca é inicialmente cortada a cerca de 2/3 da profundidade e depois é cortada para o perfil acabado numa segunda passagem.

Distribuição axial do corte

Neste passo, primeiro é produzida uma parte da rosca e depois toda a profundidade da rosca é maquinada.

Escolha do movimento ideal da ferramenta:

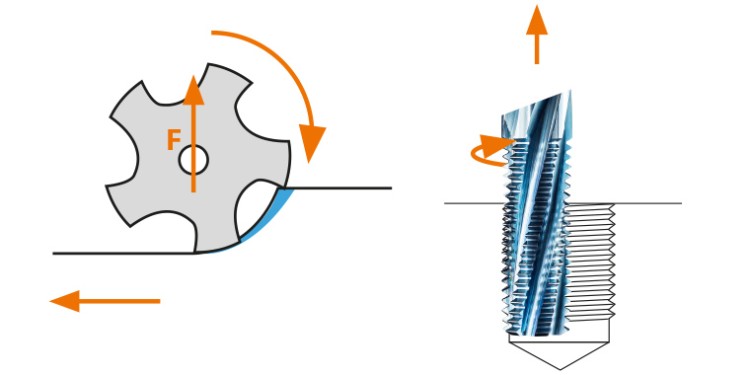

Fresagem em sentido sincronizado

A força radial F atua na direção do centro. A espessura da lasca é pequena no ponto da saída do cortador

Fresagem oposta

A força radial atua na direção da peça de trabalho. A espessura da lasca é maior no ponto de saída do cortador

Vantagens:

- Vibração reduzida (marcas de vibração)

- Vida útil melhorada da ferramenta

- Baixa pressão de corte, adequada para componentes de paredes finas

Desvantagens:

- Em materiais de alta resistência

- Evitar roscas cónicas

- Sob condições instáveis de maquinagem

Fresa de roscar de interpolação circular

No processo de fresagem de rosca de interpolação circular, há certos desvios na estratégia de maquinagem que devem ser observados, que diferem da fresagem de rosca padrão.Distribuição da força de corte

Com uma fresa de roscar de interpolação circular, a rosca é feita até à profundidade da rosca num único ciclo de maquinagem. Não é necessária qualquer distribuição da força de corte, uma vez que as forças radiais são constantes mesmo em diferentes profundidades de rosca.Configuração da ferramenta

Ao utilizar o raio de programação especificado (valor RPRG), que é gravado a laser na haste, o utilizador pode produzir roscas fieis ao calibre da rosca, desde a primeira rosca.A estratégia

A fresa de roscar de interpolação circular foi concebida para cortar para a esquerda. Assim, a maquinagem é realizada como fresagem em sentido sincronizado em roscas para a direita, e como fresagem oposta para roscas para a esquerda. O arrefecimento com ar comprimido permite quantidades de produção muito elevadas por ferramenta em materiais endurecidos até 63 HRC. O rebaixador de proteção da rosca pode ser criado antes ou depois do processo real de fresagem de rosca.Processo de fresagem de roscas

A geometria da face final cria o diâmetro do núcleo da rosca. A face final é projetada de modo que quando é alcançado o meio da faixa de tolerância da rosca, o ⌀ do orifício do núcleo fique dentro da tolerância do orifício do núcleo. Assim, é possível chegar ao tamanho do calibre do orifício do núcleo e também da rosca. A primeira aresta de corte da fresa de roscar de interpolação circular serve como ligação cónica para o perfil da rosca. No processo de fresagem de rosca, realiza o principal trabalho de maquinagem de produzir o perfil de rosca acabado. A segunda aresta de corte executa o trabalho de acabamento. O trabalho de maquinagem da terceira aresta de corte é mínimo e serve para limpar a rosca em vez de realizar uma passagem sem corte.Evitar problemas ao usar fresas de roscar

Geralmente, os problemas com a fresagem de roscas têm consequências menores, e estas podem ser retificadas sem grandes problemas:

Problema

Resolver o problema

Vibração/trepidação- Alterar os parâmetros de funcionamento (velocidade de corte e taxa de alimentação).

- Mudar para a distribuição axial ou radial do corte.

- Verificar o desvio radial e certificar-se de que há uma fixação.

- Use ferramentas com uma saliência menor.

Bloqueio da ferramenta no arranque- Verificar a taxa de alimentação.

- Verificar o raio de fresagem programado.

- Verificar se existem interferências e contornos de colisão na peça de trabalho ou no gabarito.

- Verificar o nível de desgaste da ferramenta

Grande desgaste nas faces do flanco- Mudar para fresagem em sentido sincronizado.

- Usar ferramentas com revestimento adequado.

- Reduza a velocidade de corte.

- Selecionar uma taxa de alimentação mais elevada por dente.

- Verificar o fornecimento de líquido de refrigeração.

Má qualidade da superfície- Troca de ferramentas desgastadas.

- Selecione parâmetros de funcionamento adequados para o material a ser maquinado.

- A ferramenta é inadequada para o material.

Os nossos GARANT Highlight Products para fresagem de roscas

O processo de fabrico: Fresagem de rosca com interpolação circular

Ter um sistema de controlo CNC 3D também é uma condição prévia para o uso de uma fresa de roscar de interpolação circular, tal como é para um fresa de roscar. Ao contrário da fresagem de rosca, a fresa de roscar de interpolação circular é inserida no material com um movimento helicoidal sem fazer uma perfuração do núcleo. A perfuração, a fresagem de roscas e a chanfradura podem ser realizadas numa só operação.

Fresagem de rosca com interpolação circular como forma de solucionar os problemas de uma vasta gama de requisitos:

Uma fresa de roscar de interpolação circular garante a fiabilidade do processo, especialmente em tarefas de maquinagem final de componentes complexos. É particularmente ideal para produzir roscas em superfícies inclinadas ou que não são planas.As superfícies de entrada e saída da rosca que são inclinadas não farão com que a fresa de roscar de interpolação circular saia da rosca. Também é adequada para condições de aperto instáveis. Esta ferramenta oferece excelente confiabilidade de processo mesmo para materiais difíceis de maquinar até 63 HRC.

Compra direta

Adicione artigos diretamente ao carrinho:Produtos encontrados:

-

N.º do artigo {{ combinedCodeWithHighlight }}Código do artigo:EAN/GTIN:Número do fabricante:N.º de cat.:

Não foram encontrados produtos para o seu termo de pesquisa

Verifique a sua entrada ou ajuste o número do artigo/código do artigo

Não é possível efetuar o pedido deste artigo.Não é possível efetuar o pedido de serviços sem o artigo correto. Adicione o serviço ao artigo pretendido.São necessárias configurações adicionais na página de detalhes do produto para este artigo.Verifique esta especificação ou ajuste o número do artigo/código do artigo.Selecione uma variante específica.Ocorreu um erro no nosso sistema.Este artigo já não está disponível.Iniciar sessão

Iniciar sessão

Definir comissão

O seu cartão de cliente

Apresente o código QR no momento do pagamento.Recuperado a

Como podemos ajudar?