En mere effektiv udnyttelse af ressourcerne gennem digitalisering i fremstillingsindustrien

Et praktisk eksempel med Connected Manufacturing

I det sidste indlæg kiggede vi nærmere på mulige optimeringsløsninger i fremstillingsprocessen og skitserede de muligheder, som digitaliseringen giver. Vi vil nu fortsætte hvor vi slap og illustrere potentialet for forbedret ressourceudnyttelse ved at tage vores digitale løsning Connected Manufacturing som et eksempel.

Når det drejer sig om optimeringsforanstaltninger i fremstillingsprocessen, anvendes normalt udtrykket "maskinens driftstid". Men det er nødvendigt at se nærmere på dette begreb, for der skal skelnes mellem maskinkøringstid og spindelkøringstid.

Spindelens køretid

Den tid, hvor maskinen rent faktisk fremstiller en del. Maskinen er ikke kun tændt, men arbejder også produktivt og producerer spåner.

Du tjener penge i løbet af spindelens køretid

Maskinens køretid

Den samlede tid, en maskine er tændt, uanset om den er produktiv eller inaktiv.

I maskintiden opstår der unødvendige eller reducerbare omkostninger i værktøjets levetid.

Spindelkøretid som en indikator for økonomisk effektivitet

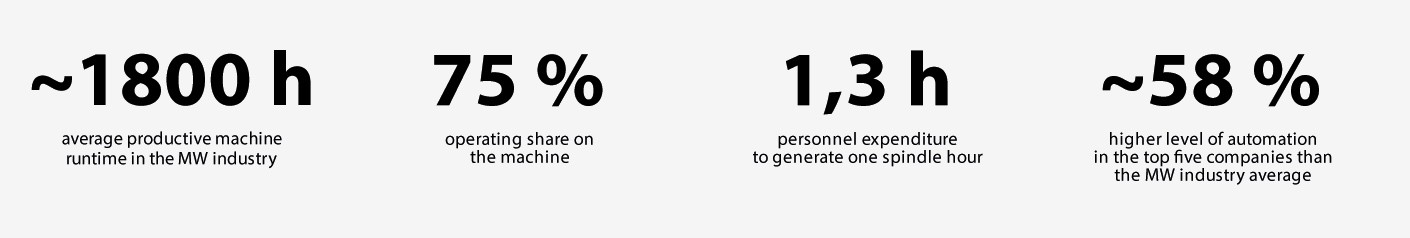

Dette gør spindelkørslen snarere end køretiden til den vigtigste parameter for optimering af en virksomheds rentabilitet. Det er ikke tilfældigt, at spindlen almindeligvis kaldes værktøjsmaskinens hjerte. Spindeltimen er KPI'en (Key Performance Indicator) for bearbejdning. Inden for virksomhedsadministrationen anvendes dette udtryk generelt til at beskrive nøgletal, der henviser til virksomhedens, de enkelte organisatoriske enheders eller en maskines succes, ydeevne eller udnyttelse.* Det gør spindeltimen til en målestok for måling af økonomisk effektivitet. Tallene for 2022 fra det tyske brancheevalueringsinitiativ Marktspiegel Werkzeugbau illustrerer dette tydeligt:

Ifølge Marktspiegel Werkzeugbau kræves der i gennemsnit 1,3 timers personale i MW-virksomhederne for at generere en times drifttid på en spindel. Andelen, der kan tilskrives operatørerne, er så høj som 75 %. Det betyder, at kun 25 % af arbejdet i industrien udføres uden menneskelig indgriben. I MW-branchens gennemsnit gør dette personaleomkostningerne til en meget vigtig faktor.I forbindelse med evalueringen blev dataene fra MW-branchens gennemsnit sammenlignet med dataene fra de fem bedste virksomheder. Her var automatiseringsgraden ca. 58 % højere. Digitalisering og automatisering må derfor være et centralt element i den økonomiske effektivitet, som virksomhederne bør holde et vågent øje med**.

Digitalisering i fremstillingsindustrien med Connected Manufacturing

Connected Manufacturing tilbyder en enkel og fleksibel løsning til digitalisering af produktionen. Målet er at udnytte de eksisterende ressourcer optimalt, især forarbejdningsmaskinerne og deres perifere udstyr. Ved at anvende denne digitale løsning er målet at opnå en længere spindelkøretid i forhold til den samlede maskinkøretid.I gennemsnit i hele industrien er det kun højst 45 % af en maskines disponible produktionstid, der rent faktisk udnyttes produktivt. Set fra virksomhedernes synspunkt er den vigtigste løftestang for en bæredygtig og energieffektiv drift at øge den aktive brug af maskinen tilsvarende. Ideelt forberedte operationer, der undgår unødvendige søge- og omstillingstider, kan ofte øge dette tal betydeligt med en lille indsats. Få mere at vide her

Fordelene ved Connected Manufacturing

How can Connected Manufacturing help you better utilise resources? We summarise the key issues here

Eliminering af værktøjssøgningstider

Med konventionelle arbejdsmetoder er CAM-programmører normalt ikke klar over, hvilke værktøjer der er tilgængelige på værkstedet. Dette resulterer ofte i søgetider, fordi maskinoperatørerne eller værktøjsindstillerne derefter skal søge efter, samle eller bestille de værktøjer, som CAM-programmørerne bruger. Desværre sker dette ofte med så kort tid, at maskinen kan gå i stå. Connected Manufacturing giver gennemsigtighed med hensyn til, hvilke værktøjer der er på lager og tilgængelige på samme tid.

Øget bæredygtighed

Bæredygtighed spiller også en central rolle i forhold til den viden, som virksomheden allerede har erhvervet. Hvor medarbejderne tidligere ofte gemte viden om bestemte arbejdsprocesser, tips og løsninger på virksomhedsspecifikke opgaver i deres hoveder, skal denne viden i dag stilles til rådighed centralt af hensyn til en bæredygtig udvikling. På denne måde er man ikke afhængig af individuel knowhow og skal ikke genopfinde hjulet igen, hvis der f.eks. sker en ændring inden for ens ansvarsområde.

Automatiseret overførsel af værktøjsparametre

Med Connected Manufacturing forbliver måleværdierne altid opdaterede, og ændrede værdier synkroniseres løbende. Dette eliminerer behovet for indtastning af data. Med konventionelle arbejdsmetoder måles et værktøj utallige gange i dets livscyklus. Med Connected Manufacturing er der ikke behov for yderligere målinger efter den første måling. Takket være driftssikkerheden af værktøjsparametre, der allerede er blevet kørt, dokumenteret og dermed bekræftet, kan indløbsdele undgås.

Indtastningsfejl, der kan forårsage dyre maskinskader, ødelagte emner, værktøj, fastgørelsesanordninger eller spændingsanordninger, undgås. Forlængede nedetider som følge af fejlfinding undgås.

Moderne maskiner kræver en række parametre for et værktøj. For eksempel: Har værktøjet gennemkøling? Er værktøjet overdimensioneret eller overvægtigt? Eller hvilken type værktøj er det? Hvis blot en enkelt parameter overses, er dette med automatiserede maskiner en almindelig årsag til, at systemet ikke kører hele natten eller weekenden igennem. Connected Manufacturing overfører også disse oplysninger automatisk.

Oversigt over værktøjets levetid

Med konventionelle arbejdsmetoder er overvågning af værktøjets levetid meget tidskrævende og næsten umuligt at gennemføre. Connected Manufacturing giver et komplet overblik over værktøjslevetiden for alle værktøjerne på værkstedet. Især med automatiserede maskiner forekommer der ofte såkaldte "spøgelseshold", hvor maskinerne går i stå, fordi værktøjslevetiden er nået eller overskredet. Med Connected Manufacturing kan der foretages en aktiv kontrol inden skiftets afslutning for at se, hvilke værktøjer der er tæt på at have udløbet deres levetid. Dette reducerer stilstandstiderne betydeligt.

Ressourcerne skånes ved at optimere udnyttelsen af værktøjet. Da det normalt ikke er muligt at overvåge værktøjets levetid, når der arbejdes med små seriestørrelser, en høj materialeblanding eller universalværktøjer, udskiftes værktøjet ofte som en forebyggende foranstaltning, før det når sin slidgrænse. Et værktøj, der stadig fungerer godt, kan blive kasseret for tidligt. Connected Manufacturing giver et aktuelt overblik over det arbejde, som værktøjerne udfører, og gør det således muligt at foretage yderligere bearbejdning uden at gå på kompromis med processikkerheden. Indkøb er behovsstyret og følger det gamle maskinmesterprincip: "Så meget som nødvendigt, så lidt som muligt!"

Processikkerhed ved at dokumentere hele proceduren

For at en bearbejdningsproces kan køre pålideligt, skal mange parametre være rigtige. Du har brug for alle følgende på samme tid: et korrekt NC-program, værktøj, spændemidler, tegning, spændplan eller foto af spændingen, en beskrivelse af, hvor nulpunktet skal være, en målerapport og yderligere oplysninger. Hvis kun en af disse komponenter mangler, kan et maskinstop ikke undgås. Connected Manufacturing tilbyder en platform, der gør alle disse data tilgængelige centralt.

Procesdokumentation med et enkelt klik: Værktøj, spændingsinstruktioner og monteringsinstruktioner kan oprettes på få sekunder med en tablet eller smartphone og vedhæftes direkte til det relevante element.

Værktøjslister genereres automatisk fra NC-programmerne.

NC-programmer "trækkes" automatisk fra maskinerne. Dette sikrer, at den seneste version af et program altid er knyttet til den relevante komponent.

Du behøver ikke længere at søge i mappestrukturernes dybder for at finde de rigtige filer.

Bedre udnyttelse af ressourcerne med Connected Manufacturing

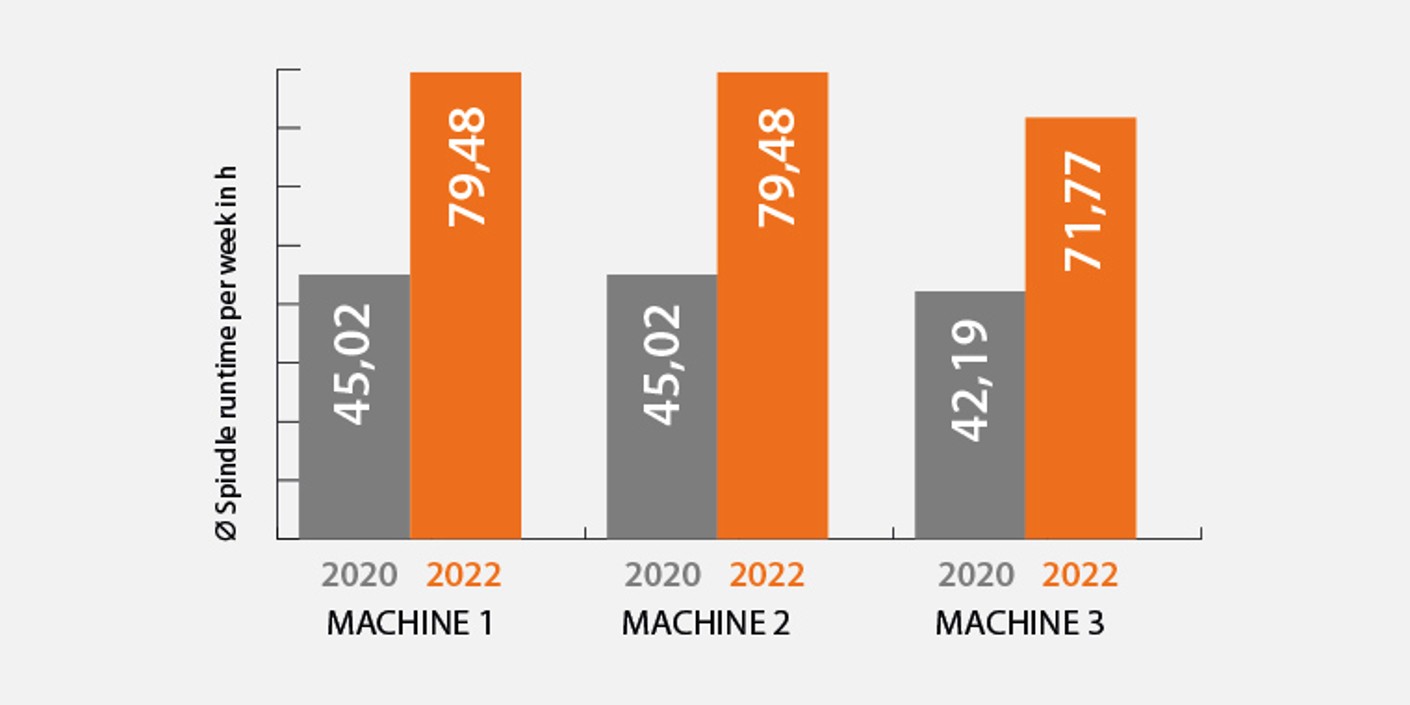

Lad os se på effekten af Connected Manufacturing i et konkret eksempel og se, hvordan denne form for automatisering påvirker spindelkørselstiden. Dataene blev indsamlet af Hoffmann Group i samarbejde med værktøjsafdelingen hos Mühlhoff Umformechnik GmbH. Denne veletablerede virksomhed fremstiller komponenter til bilindustrien og digitaliserede sin ordrebehandling, datastyring og værktøjsadministration i 2020 med den digitale løsning Connected Manufacturing fra Hoffmann Group. Vi kunne se, hvordan omstillingen påvirkede rentabiliteten.I Mühlhoff-eksemplet blev der foretaget en sammenligning af, hvordan graden af digitalisering og automatisering påvirker spindeldriftstiden. Allerede i den første kørsel viste en overgang til manuel datahåndtering med Connected Manufacturing og programmering på maskinen en betydelig forøgelse af spindelkøretiden på 45 procentpoint.

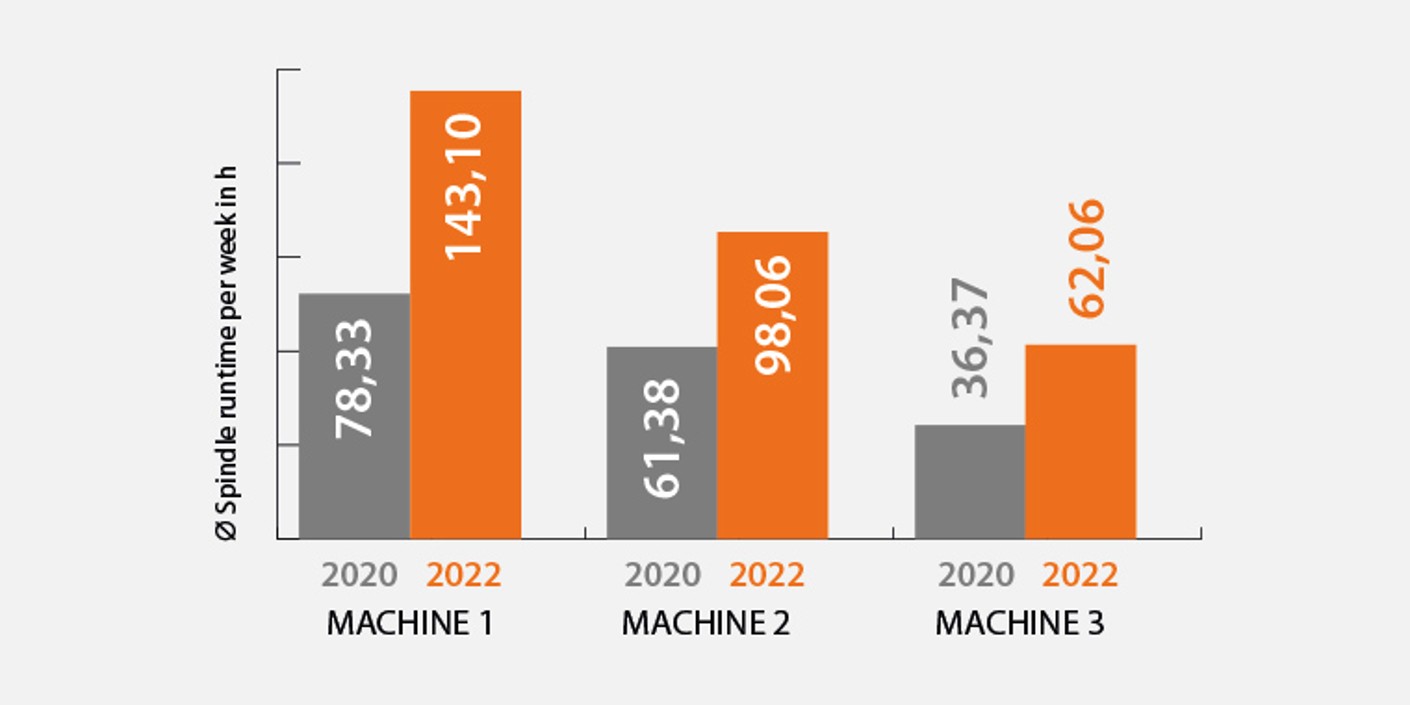

Da digitaliseringsniveauet blev øget yderligere gennem datastyring med Connected Manufacturing, programmeringsløsninger ved hjælp af CAM og automatiserede maskiner samt metoden for tilgang, blev spindelkørslen øget med op til 75 procentpoint.

En medarbejder genererede 1,7 maskintimer pr. arbejdstime. Sammenfattende blev der opnået en stigning på 33 % i udnyttelsen af spindelkøretiden på tværs af alle anvendte maskiner. Foliernes teoretiske køretid henviser til medarbejdernes arbejdstimer pr. uge.

Dette er naturligvis et eksempel. Indstillingen skal altid overvejes individuelt. Den forøgelse af køretiden, der er mulig i hvert enkelt tilfælde, afhænger altid af din udgangssituation. Ikke desto mindre bekræfter de registrerede tal, at der er et stort potentiale i digitaliseringen og viser, at produktiviteten øges betydeligt. Hoffmann Group-teamet rådgiver dig gerne om dine individuelle behov.

* https://wirtschaftslexikon.gabler.de/definition/key-performance-indicator-kpi-52670

** Marktspiegel Werkzeugbau: Figures for the month of April 2022 • Pergler Media