Erőforrások hatékonyabb felhasználása a digitalizálás révén a gyártásban

Gyakorlati példa a Connected Manufacturing segítségével

Az utolsó bejegyzésben a gyártási folyamat lehetséges optimalizálási módjait vettük közelebbről szemügyre, és felvázoltuk a digitalizáció kínálta lehetőségeket. Most ott szeretnénk folytatni, ahol abbahagytuk, és szemléltetni szeretnénk a jobb erőforrás-kihasználásban rejlő lehetőségeket, példaként a Connected Manufacturing digitális megoldásunkkal.

Amikor a gyártási folyamat optimalizálási intézkedéseiről van szó, általában a „gép futási ideje” kifejezést használják. De alaposabban meg kell vizsgálnunk ezt a kifejezést, mert különbséget kell tenni a gép futási ideje és az orsó futási ideje között.

Orsó futási ideje

Az az idő, amely alatt a gép ténylegesen gyárt egy alkatrészt. A gép nem csak be van kapcsolva, hanem produktívan dolgozik és forgácsot termel.

Pénzt keres az orsó futásideje alatt

A gép futásideje

A gép teljes bekapcsolási ideje, függetlenül attól, hogy produktív vagy üresjáratban van-e.

A gép futásideje alatt a szerszám élettartama során szükségtelen vagy csökkenthető költségek merülnek fel.

Az orsó futási ideje a gazdasági hatékonyság mutatója

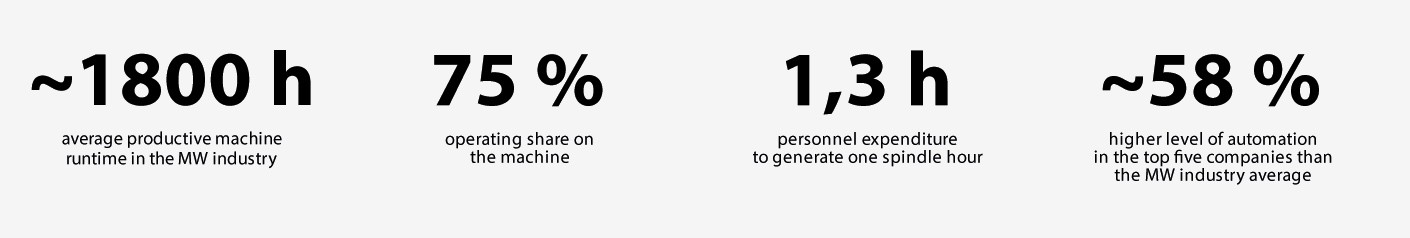

Ezáltal az orsó futásideje a futási idő helyett a legfontosabb paraméter a vállalkozás jövedelmezőségének optimalizálásához. Nem véletlen, hogy az orsót általában a szerszámgép szívének nevezik. Az orsóóra a megmunkálás KPI-je (Key Performance Indicator). Az üzleti adminisztrációban ezt a kifejezést általában olyan kulcsszámok leírására használják, amelyek a vállalkozás, annak egyes szervezeti egységei vagy egy gép sikerére, teljesítményére vagy kihasználtságára utalnak.* Ez teszi az orsóórát a gazdasági hatékonyság mérésének mércéjévé. A Marktspiegel Werkzeugbau német iparértékelési kezdeményezés 2022-es számai egyértelműen ezt mutatják:

A Marktspiegel Werkzeugbau szerint egy óra orsó üzemidő előállításához 1,3 óra személyzetre van szükség iparági átlagban az MW tagvállalatok körében. Az üzemeltetőknek tulajdonítható részesedés eléri a 75%-ot. Ez azt jelenti, hogy az iparban a munka mindössze 25%-át végzik emberi beavatkozás nélkül. Az MW iparági átlagban ez nagyon fontos tényezővé teszi a személyi költségeket. Az értékelésen belül az MW iparági átlag adatait hasonlították össze az öt legjobb cég adataival. Itt az automatizáltság 58%-kal magasabb volt. A digitalizációnak és az automatizálásnak ezért a gazdasági hatékonyság kulcsfontosságú elemének kell lennie, és a vállalatoknak jobban oda kell figyelniük**.

Digitalizálás a gyártásban a Connected Manufacturing segítségével

A Connected Manufacturing egyszerű és rugalmas megoldást kínál a gyártás digitalizálására. A cél a meglévő erőforrások és különösen a feldolgozó gépek és perifériáik ideális kihasználása. Ezzel a digitális megoldással a cél a gép teljes futási idejéhez képest hosszabb orsó futási idő elérése. Az iparágban átlagosan a gép rendelkezésre álló gyártási idejének legfeljebb 45%-át használják fel ténylegesen produktívan. A vállalatok szemszögéből a fenntartható és energiahatékony működés legfontosabb eleme a gép aktív használatának megfelelő növelése. Az ideálisan előkészített műveletek, amelyek elkerülik a szükségtelen keresési és átváltási időt, gyakran kis erőfeszítéssel jelentősen növelhetik ezt a számot. Tudjon meg többet

A Connected Manufacturing előnyei

Hogyan segíthet a Connected Manufacturing az erőforrások jobb kihasználásában? A legfontosabb kérdéseket itt foglaljuk össze

Szerszámkeresési idők megszüntetése

A hagyományos munkamódszerekkel a CAM-programozók általában nem tudják, hogy mely eszközök állnak rendelkezésre a műhelyben. Ez gyakran keresési időket eredményez, mivel a gépkezelőknek vagy a szerszám-előbeállítóknak ezután meg kell keresniük, össze kell állítaniuk vagy megrendelniük kell a CAM-programozók által használt szerszámokat. Sajnos ez gyakran olyan átfutási idővel történik, hogy a gép leállhat. A Connected Manufacturing átláthatóságot biztosít arról, hogy mely szerszámok vannak raktáron, és mely eszközök állnak rendelkezésre egyszerre.

Fokozott fenntarthatóság

A fenntarthatóság kulcsszerepet játszik a már megszerzett vállalati tudással kapcsolatban is. Míg korábban a dolgozók gyakran tárolták a fejükben az egyes munkafolyamatokkal kapcsolatos know-how-t, cégspecifikus feladatokra vonatkozó tippeket, megoldásokat, addig ma ezt a tudást központilag kell elérhetővé tenni a fenntartható fejlődés érdekében. Így az emberek nem függnek az egyéni know-how-tól, és nem kell újra feltalálniuk a kereket, ha változás történik a felelősségi körükben, pl.

Szerszámparaméterek automatikus átvitele

A Connected Manufacturing segítségével a mérési értékek mindig naprakészek maradnak, a megváltozott értékek pedig folyamatosan szinkronizálva vannak. Így nincs szükség adatbevitelre. A hagyományos munkamódszerekkel egy szerszámot életciklusa során számtalanszor megmérnek. A Connected Manufacturing esetén nincs szükség további mérésekre a kezdeti mérés után. A már lefutott, dokumentált és így megerősített szerszámparaméterek üzembiztonságának köszönhetően elkerülhetők a bejáratott alkatrészek.

Megakadályozzák azokat a kulcshibákat, amelyek költséges gépkárosodást, törött munkadarabokat, szerszámokat, rögzítéseket vagy szorítóeszközöket okozhatnak. A hibaelhárításból eredő hosszan tartó állásidők elkerülhetők.

A modern gépek számos paramétert igényelnek egy szerszámhoz. Például: Van a szerszámban átmenő hűtőfolyadék? A szerszám túlméretezett vagy túlsúlyos? Milyen típusú eszközről van szó? Ha csak egy paramétert figyelmen kívül hagynak, az automatizált gépeknél ez gyakori oka annak, hogy a rendszer nem fut végig az éjszakán vagy a hétvégén. A Connected Manufacturing szintén automatikusan továbbítja ezeket az információkat.

A szerszám élettartamának áttekintése

A hagyományos munkamódszerekkel a szerszámélettartam ellenőrzése nagyon időigényes, és szinte lehetetlen megvalósítani. A Connected Manufacturing teljes áttekintést nyújt a műhelyben lévő összes szerszám élettartamáról. Különösen az automatizált gépeknél gyakran előfordulnak úgynevezett „szellemváltások”, amikor a gépek leállnak, mert a szerszámok élettartama elérte vagy túllépte. A Connected Manufacturing segítségével a műszak vége előtt aktív ellenőrzést lehet végezni annak megállapítására, hogy mely szerszámok járnak élettartamuk végéhez. Ez jelentősen csökkenti az állásidőket.

Az erőforrások megtakarítása az eszközkihasználás optimalizálásával történik. Mivel általában nem lehet nyomon követni a szerszám élettartamát kis tételméretekkel, nagy anyagkeverékkel vagy univerzális szerszámokkal végzett munka során, a szerszámokat gyakran megelőzésként cserélik, mielőtt elérnék kopáshatárukat. Előfordulhat, hogy a még mindig jól működő szerszámot túl korán ártalmatlanítják.

A Connected Manufacturing tényleges képet ad a szerszámok által végzett munkáról, és így lehetővé teszi a további megmunkálás elvégzését anélkül, hogy a folyamat megbízhatóságát veszélyeztetné. A beszerzés igényvezérelt, és a régi gépész elvet követi: „Amennyi szükséges, minél kevesebbért!”

A folyamatok megbízhatósága a teljes eljárás dokumentálásával

A forgácsolási folyamat megbízható működéséhez sok paraméternek megfelelőnek kell lennie. Egyszerre mindenre szüksége van: helyes NC programra, szerszámokra, befogóeszközökre, rajzra, befogási tervre vagy fényképre a befogásról, leírás arról, hogy hol kell a nullpontnak lennie, mérési jegyzőkönyv és további információk. Ha ezek közül az alkatrészek közül csak egy hiányzik, nem kerülhető el a gép leállása. A Connected Manufacturing egy olyan platformot kínál, amely ezeket az adatokat központilag elérhetővé teszi.

Folyamatdokumentáció egyetlen kattintással: a szerszámok, a rögzítési utasítások és az összeszerelési útmutatók másodpercek alatt elkészíthetők táblagéppel vagy okostelefonnal, és közvetlenül a megfelelő elemhez rögzíthetők.

A szerszámlistákat az NC programok automatikusan generálják.

Az NC programok automatikusan „lehúzódnak” a gépekről. Ez biztosítja, hogy a program legfrissebb verziója mindig a megfelelő összetevőhöz legyen csatolva.

Nincs több keresés a mappastruktúrák mélyén, hogy megtalálja a megfelelő fájlokat.

Az erőforrások jobb kihasználása a Connected Manufacturing segítségével

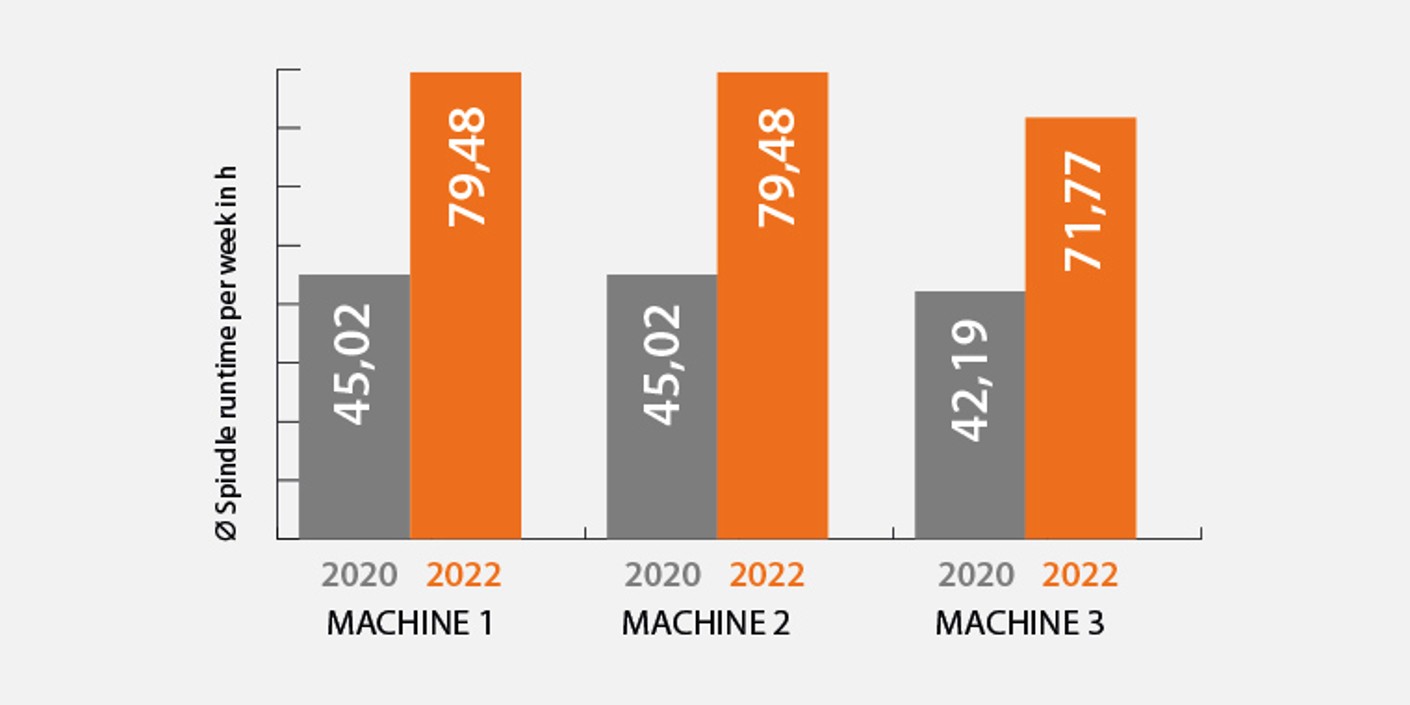

Vessünk egy pillantást a Connected Manufacturing hatására egy konkrét példán, és nézzük meg, hogyan befolyásolja az automatizálás ezen formája az orsó futási idejét. Az adatokat a Hoffmann Csoport gyűjtötte a Mühlhoff Umformechnik GmbH szerszámgyártó részlegével együttműködve. Ez a jól bejáratott cég autóipari alkatrészeket gyárt, és 2020-ban a Hoffmann Csoport Connected Manufacturing digitális megoldásával digitalizálta rendelésfeldolgozását, adatkezelését és szerszámadminisztrációját. Láthattuk, hogy az átállás hogyan befolyásolta a jövedelmezőséget.A Mühlhoff példában összehasonlításra került, hogy a digitalizáció és az automatizálás mértéke hogyan befolyásolja az orsó futási idejét. Az első futtatáskor a gépen a Connected Manufacturing és programozás segítségével manuális adatkezelésre való átállás már jelentős, 45 százalékpontos orsó futási időnövekedést mutatott.

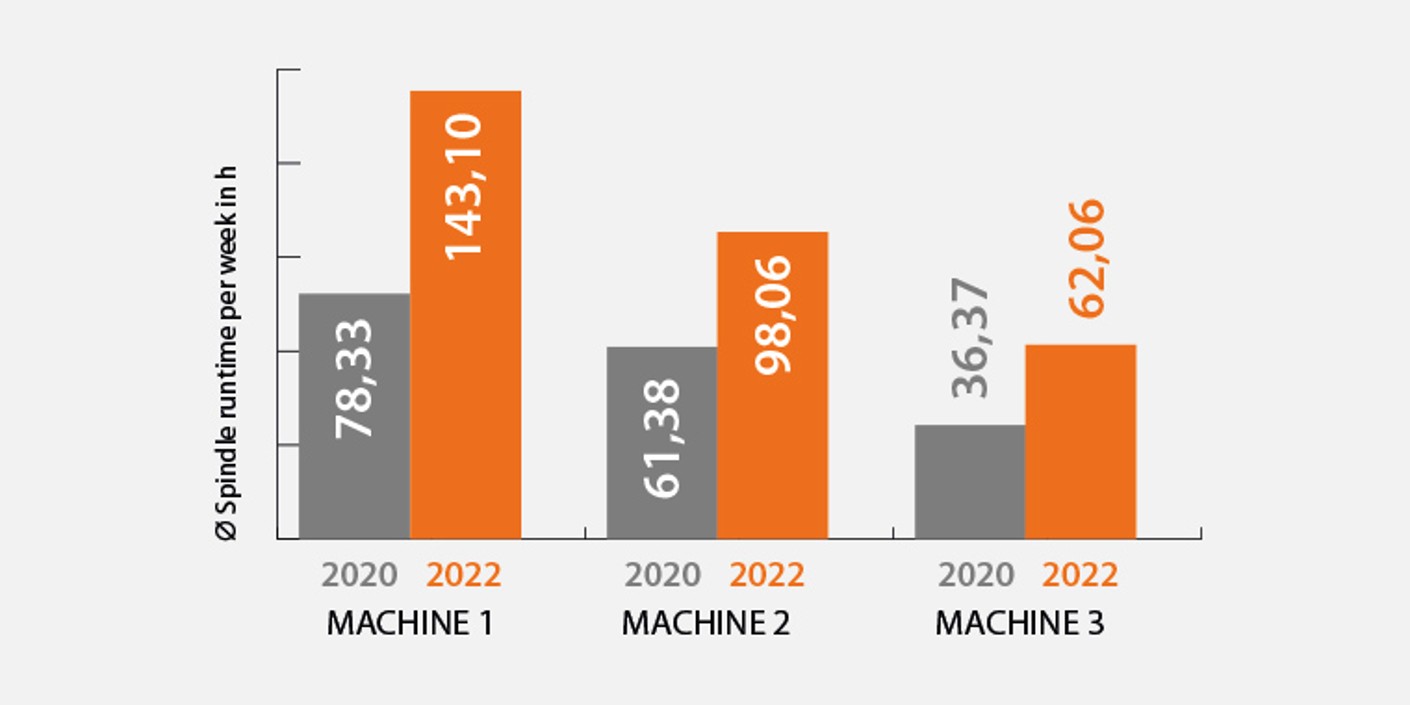

Amikor a digitalizáltság szintjét tovább növelték a Connected Manufacturing adatkezeléssel, a CAM és automatizált gépek programozási megoldásaival, valamint a megközelítési módszerrel, az orsó futásideje 75 százalékponttal nőtt. Egy alkalmazott munkaóránként 1,7 gépórát termelt. Összefoglalva, 33%-os növekedést értek el az orsó futásidejének kihasználásában az összes használt gépen. A fóliák elméleti futásideje a heti ledolgozott munkaórákra vonatkozik.Természetesen ez egy példa. A beállítást mindig egyénileg kell mérlegelni. Az egyes esetekben megvalósítható futási idő növelése mindig az Ön kezdeti helyzetétől függ. Mindazonáltal a rögzített számok megerősítik, hogy nagy lehetőségek rejlenek a digitalizációban, és azt mutatják, hogy a termelékenység jelentősen nő. A Hoffmann Group csapata készséggel ad tanácsot az Ön egyéni igényeivel kapcsolatban.

* https://wirtschaftslexikon.gabler.de/definition/key-performance-indicator-kpi-52670** Marktspiegel Werkzeugbau: 2022. áprilisi adatok • Pergler Media