Bessere Ressourcen-Auslastung durch Digitalisierung in der Fertigung

Ein Praxisbeispiel mit Connected Manufacturing

Im letzten Beitrag haben wir uns mögliche Optimierungsstellschrauben im Fertigungsprozess näher angesehen und einen Ausblick auf die Möglichkeiten der Digitalisierung gegeben. Hier wollen wir nun anknüpfen und das Potenzial einer besseren Ressourcenauslastung am Beispiel unserer digitalen Lösung Connected Manufacturing verdeutlichen.

In diesem Beitrag wollen wir nun das Potenzial einer besseren Ressourcenauslastung am Beispiel unserer digitalen Lösung Connected Manufacturing verdeutlichen.

Wenn es um Optimierungsmaßnahmen im Fertigungsprozess geht, ist meist allgemein von Maschinenlaufzeit die Rede. Doch bei diesem Begriff müssen wir genauer hinsehen, denn wir müssen zwischen Maschinenlaufzeit und Spindellaufzeit unterscheiden.

Spindellaufzeit

Zeit, in der die Maschine tatsächlich ein Teil fertigt. Die Maschine ist nicht nur eingeschaltet, sondern arbeitet produktiv und es fallen Späne an.

Während der Spindellaufzeit verdienen Sie Geld

Maschinenlaufzeit

Gesamte Zeit, in der ein Maschine eingeschaltet ist - unabhängig davon, ob sie produktiv ist oder stillsteht.

In der Maschinenzeit fallen während der Stillstandszeit unnötige bzw. reduzierbare Kosten an.

Spindellaufzeit als Indikator für Wirtschaftlichkeit

Das macht nicht die Laufzeit, sondern die Spindellaufzeit zur wesentlichen Kenngröße, über die die Rentabilität eines Unternehmens optimiert werden kann. Nicht umsonst wird die Spindel gemeinhin auch Herzstück der Werkzeugmaschine genannt. Die Spindelstunde ist der KPI (Key Performance Indicator) der Zerspanung. Mit dem englischen Begriff werden in der Betriebswirtschaftslehre allgemein Kennzahlen bezeichnet, die sich auf den Erfolg, die Leistung oder Auslastung des Betriebs, seiner einzelnen organisatorischen Einheiten oder einer Maschine beziehen.* Das macht die Spindelstunde zum Messfaktor für Wirtschaftlichkeit. Zahlen des Marktspiegels Werkzeugbau von 2022 machen es deutlich:

Um eine Stunde Spindellaufzeit zu generieren, werden laut Marktspiegel Werkzeugbau im Branchendurchschnitt der MW-Mitgliedsunternehmen 1,3 Stunden Personalaufwand benötigt. Der Bedienanteil beläuft sich auf ganze 75 %. Das bedeutet, dass in der Branche erst zu 25 % ohne menschliches Zutun gearbeitet wird. Das macht den Personalaufwand im MW-Branchendurchschnitt zu einem sehr wichtigen Faktor.

Innerhalb der Auswertung wurde die Daten aus dem MW-Branchendurchschnitt verglichen mit denen der fünf besten Unternehmen. Hier fiel ein um rund 58 % höherer Automatisierungsgrad auf. Digitalisierung und Automatisierung müssen also ein zentrales Element für Wirtschaftlichkeit sein, die Unternehmen stärker im Blick behalten sollten**.

Digitalisierung in der Fertigung mit Connected Manufacturing

Mit Connected Manufacturing bieten wir eine einfache und flexible Lösung für die Digitalisierung der Fertigung an. Ziel ist: vorhandene Ressourcen, und speziell die Bearbeitungsmaschinen und deren Peripherie, ideal auszunutzen. Mit Einsatz der digitalen Lösung soll eine längere Spindelzeit im Verhältnis zur gesamten Maschinenlaufzeit erreicht werden.

Im branchenweiten Schnitt werden nur maximal 45 % der verfügbaren Produktionszeit der Maschine auch tatsächlich produktiv genutzt. Aus Perspektive der Unternehmen ist der wichtigste Hebel, um nachhaltig und energieeffizient zu arbeiten, die aktive Nutzung der Maschine entsprechend zu erhöhen. Durch ideal vorbereitete Arbeitsgänge, die unnötige Such- und Umrüstzeiten vermeiden, kann dieser Wert häufig mit kleinem Aufwand deutlich erhöht werden. Hier erfahren Sie mehr

Die Vorteile von Connected Manufacturing

Wie können mithilfe von Connected Manufacturing Ressourcen besser ausgelastet werden? Hier fassen wir die Kernthemen zusammen

Wegfall der Werkzeugsuchzeiten

Bei konventioneller Arbeitsweise ist für den CAM-Programmierer meist nicht klar, welche Werkzeuge in der Fertigung vorhanden sind. Somit kommt es häufig zu Suchzeiten, weil der Maschinenbediener bzw. Werkzeugvoreinsteller dann die vom CAM-Programmierer eingesetzten Werkzeuge suchen, zusammenbauen oder bestellen muss. Leider geschieht das oftmals mit so wenig Vorlauf, dass die Maschine unter Umständen steht. Connected Manufacturing macht transparent, welche Werkzeuge im Bestand und gleichzeitig verfügbar sind.

Steigerung der Nachhaltigkeit

Nachhaltigkeit spielt auch in Bezug auf bereits erarbeitetes Unternehmenswissen eine tragende Rolle. War in der Vergangenheit häufig das Know-how über bestimmte Arbeitsabläufe, Tipps und Lösungen zu unternehmensspezifischen Aufgabenstellungen in den Köpfen der Mitarbeiter gespeichert, muss im Sinne nachhaltiger Entwicklung heute dieses Wissen zentral verfügbar gemacht werden. So ist man nicht abhängig vom Know-how einzelner und muss für gelöste Aufgaben, z.B. im Falle eines Wechsel im Zuständigkeitsbereich, nicht wieder neue Lösungen suchen.

Automatisierte Übertragung von Werkzeugparametern

Mit Connected Manufacturing bleiben Messwerte immer aktuell und geänderte Werte werden laufend synchronisiert. Ein Eintippen entfällt somit. Bei konventioneller Arbeitsweise wird ein Werkzeug in seinem Lebenszyklus x-mal vermessen. Mit Connected Manufacturing entfallen alle weiteren Messungen nach der initialen. Durch die Einsatzsicherheit bereits dokumentiert gelaufener und dadurch bestätigter Werkzeugparameter, können Einfahrteile vermieden werden.

Es werden Tippfehler verhindert, die unter Umständen teure Maschinenschäden, kaputte Werkstücke, Werkzeuge, Vorrichtung und Spannmittel verursachen können. Längere Stillstandzeiten als Folge der Fehlersuche werden vermieden.

Moderne Maschinen benötigen zu einem Werkzeug eine Reihe an Parametern. Zum Beispiel: Hat das Werkzeug Innenkühlung? Ist das Werkzeug übergroß oder überschwer? Oder um welchen Werkzeugtyp handelt es sich? Wird nur ein einziger Parameter nicht berücksichtig, ist das bei automatisierten Maschinen ein häufiger Grund, warum die Anlage nicht die komplette Nacht oder das ganze Wochenende durcharbeitet. Connected Manufacturing überträgt auch diese Werte automatisiert.

Überblick über die Werkzeugstandzeit

Bei konventioneller Arbeitsweise ist eine Standzeitüberwachung sehr zeitaufwändig bzw. kaum umsetzbar. Mit Connected Manufacturing hat man einen kompletten Überblick über die Standzeiten aller Werkzeuge in der Werkstatt. Gerade bei automatisierten Maschinen kommt es häufig zu sogenannten „Geisterschichten“, in denen die Maschinen stillstehen, weil Standzeiten erreicht bzw. überschritten wurden. Mit Connected Manufacturing kann vor Schichtende aktiv geprüft werden, welche Werkzeuge nahe am Standzeitende sind. Dadurch werden Ausfallzeiten deutlich reduziert.

Ressourcen werden durch optimale Ausnutzung des Werkzeugs geschont. Da in der Regel bei kleinen Losgrößen, hohem Materialmix und Universalwerkzeugen keine Standzeitüberwachung möglich ist, werden Werkzeuge oftmals schon vorbeugend vor der Verschleißgrenze ausgetauscht. Ein noch leistungsfähiges Werkzeug wird u.U. zu früh entsorgt. Connected Manufacturing liefert einen tatsächlichen Blick auf die geleistete Arbeit der Werkzeuge und ermöglicht damit, prozesssicher weitere Bearbeitungen durchzuführen. Beschaffung wird bedarfsgerecht und folgt dem alten Zerspaner-Grundsatz: „So viel wie nötig, so wenig wie möglich!“

Prozesssicherheit durch Dokumentation des kompletten Ablaufs

Damit ein Zerspanungsprozess sicher abläuft, müssen viele Parameter stimmen. Man benötigt zur gleichen Zeit: ein korrektes NC-Programm, Werkzeuge, Spannmittel, Zeichnung, Aufspannplan, bzw. Foto der Aufspannung, eine Beschreibung, wo der Nullpunkt sein muss, ein Messprotokoll und zusätzliche Informationen. Fehlt nur eine der Komponenten, ist ein Maschinenstillstand nicht zu vermeiden. Connected Manufacturing bietet eine Plattform, die alle diese Daten zentral zur Verfügung stellt.

Prozessdokumentation auf einen Klick: Werkzeuge, Aufspannanleitungen oder Montageanleitungen können mit Tablet oder Smartphone sekundenschnell erstellt und direkt zum zugehörigen Element gehängt werden.

Werkzeuglisten werden automatisiert aus den NC-Programmen generiert.

NC-Programme werden automatisch von den Maschinen „gezogen“. Somit ist immer gewährleistet, dass die aktuellste Version eines Programms am entsprechenden Bauteil hängt.

Es gibt kein Suchen mehr in den Untiefen von Ordnerstrukturen, um die richtigen Dateien zu finden.

Ressourcen besser auslasten mit Connected Manufacturing

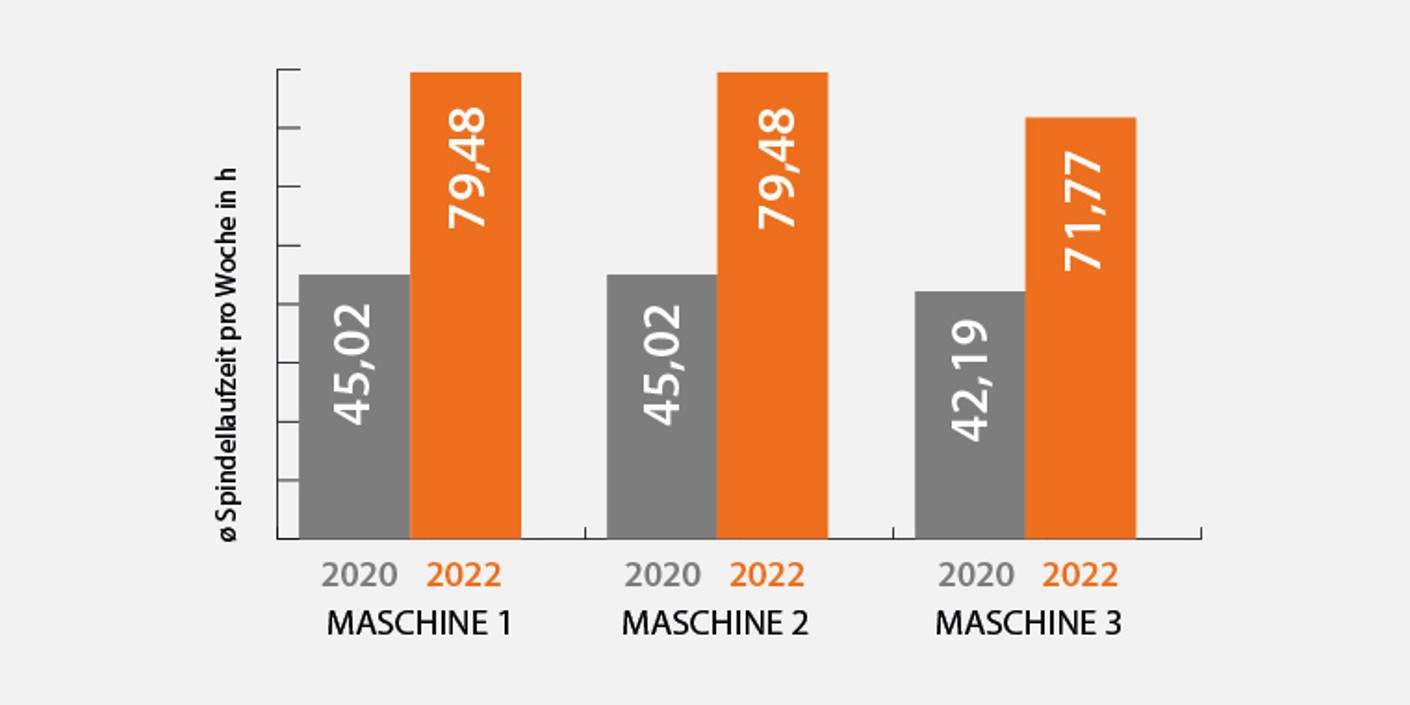

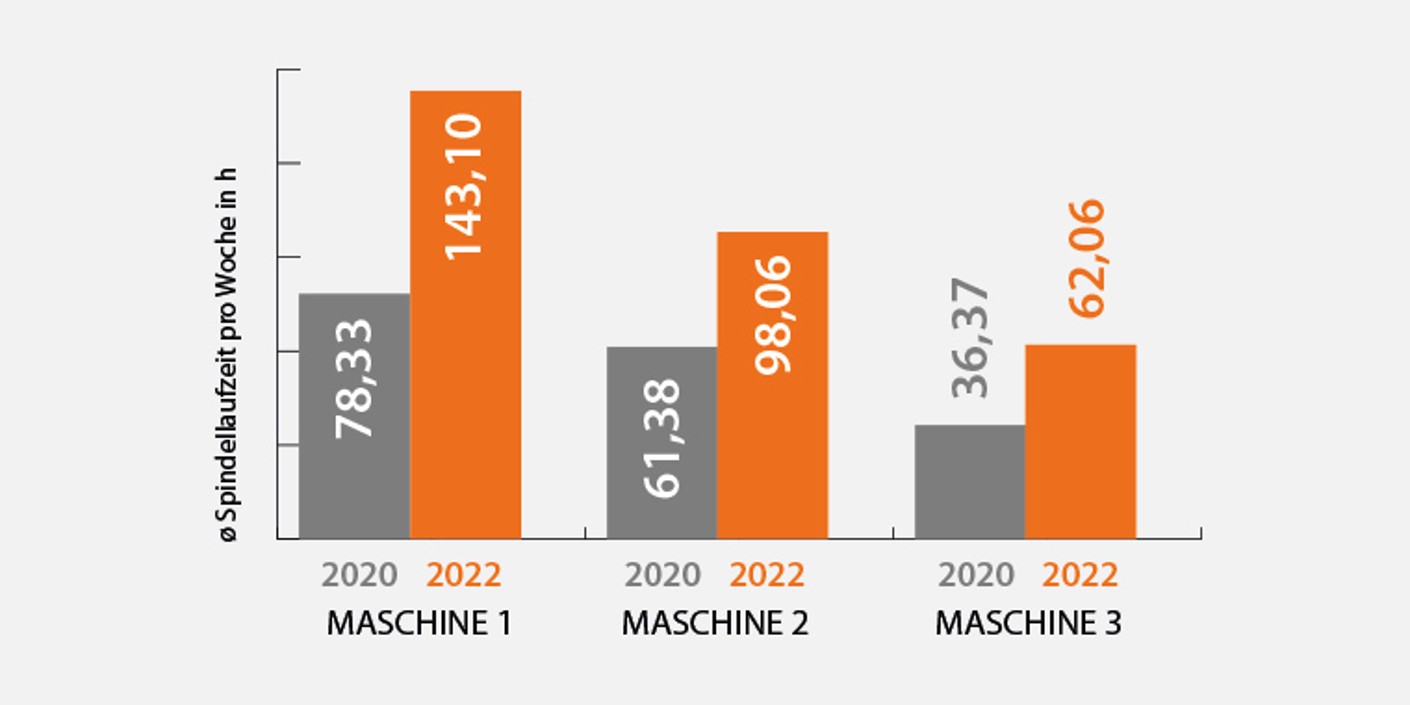

Sehen wir uns den Effekt von Connected Manufacturing am konkreten Beispiel an und wie sich diese Form der Automatisierung auf die Spindelzeit auswirkt. Erhoben wurden die Daten von der Hoffmann Group in Zusammenarbeit mit dem Werkzeugbau der Mühlhoff Umformechnik GmbH. Das etablierte Unternehmen fertigt Bauteile für den Automobilbereich und wurde 2020 mit der digitalen Lösung Connected Manufacturing von der Hoffmann Group hinsichtlich auf Auftragsbearbeitung, Datenmanagement und Werkzeugverwaltung digitalisiert. Dabei durften wir mitverfolgen, wie sich die Umstellung auf die Wirtschaftlichkeit auswirkte.

Im Beispiel Mühlhoff wurde verglichen, wie sich der Grad der Digitalisierung bzw. Automatisierung auf die Spindellaufzeit auswirkt. Im ersten Durchlauf zeigte bereits eine Umstellung auf eine manuelle Datenverwaltung über Connected Manufacturing mit Programmierung an der Maschine eine deutliche Steigerung der Spindellaufzeit um 45% Punkte.

Wurde der Digitalisierungsgrad weiter gesteigert, durch Datenverwaltung über Connected Manufacturing , Programmierlösungen über CAM und automatisierte Maschinen sowie Anfahrmethode, konnte die Spindellaufzeit sogar um 75% Punkte erhöht werden konnte.

Ein Mitarbeiter generierte 1,7 Maschinenstunden pro eingesetzte Stunde. Zusammenfassend konnte eine 33 % Auslastungssteigerung bei der Spindellaufzeit über alle eingesetzten Maschinen erreicht werden. Die theoretische Laufzeit der Folien bezieht sich auf die eingesetzten Mitarbeiterstunden pro Woche.

Natürlich handelt es sich hier um ein Beispiel. Das Setting muss immer individuell betrachtet werden. Welche Laufzeiterhöhung im Einzelfall realisierbar ist, kommt immer darauf an, aus welcher Ausgangssituation Sie kommen. Dennoch bestätigen die erfassten Zahlen das große Potenzial in der Digitalisierung und zeigen, dass die Produktivität deutlich erhöht wird. Das Team der Hoffmann Group berät Sie gerne individuell.

* https://wirtschaftslexikon.gabler.de/definition/key-performance-indicator-kpi-52670

** Marktspiegel Werkzeugbau: Zahlen des Monats April 2022 • Pergler Media