Mecanizado posterior: Desbarbado

Siempre que se procesan mecánicamente metales, polímeros o incluso loza, surgen rebabas afiladas. Debido al proceso de desplazamiento del material, los bordes peligrosos y antiestéticos se mueven hacia el borde de la pieza de trabajo durante el mecanizado. Las rebabas representan un enorme riesgo de lesiones para usted y sus empleados.

En las siguientes páginas encontrará detalles importantes sobre la formación de rebabas. También le mostraremos formas en las que se pueden eliminar las rebabas de forma fácil y profesional. Asegúrese de conocer las herramientas ideales para el desbarbado, tanto manuales como automáticas.

Eliminación de rebabas

Es bueno para usted y sus empleados conocer los complejos mecanismos detrás de la formación de rebabas. Por eso hemos resumido todo lo que necesita saber:

- Se hace una distinción entre rebabas primarias y secundarias según la herramienta utilizada. Esto significa que los primeros son perpendiculares a la superficie y se crean principalmente durante el punzonado o taladrado.

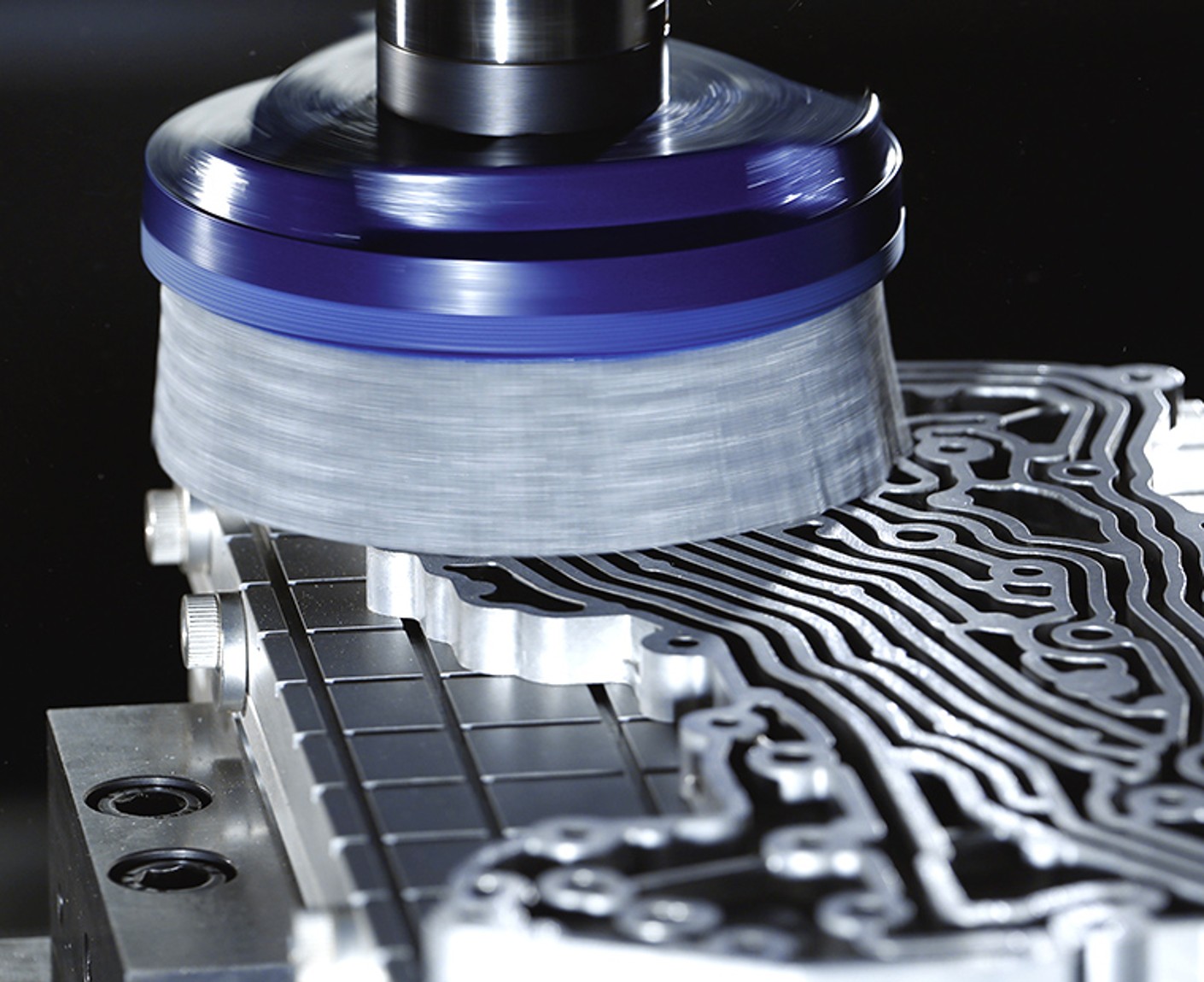

- Las rebabas secundarias son diferentes: son paralelas a la superficie y aparecen después de rectificado de la superficie, mecanizado fino, cizallamiento, torneado o fresado.

- Otro factor en la formación de rebabas es el tamaño del espacio de corte: con herramientas de corte con un espacio de corte normal en la parte cortada, siempre hay una rebaba de corte. Cuanto más gruesa sea la pieza de trabajo, mayor será la rebaba. Esto es diferente con la resistencia a la tracción: si es baja, la rebaba automáticamente disminuye.

- A diferencia de las rebabas de corte, las denominadas rebabas de rasgado siempre surgen cuando el espacio de corte es muy grande. Las grietas en la parte superior e inferior ya no se unen. Como resultado, parte del material se tira hacia abajo y se rompe. Las rebabas como esta son particularmente fuertes y notablemente irregulares.

- Si se elige un espacio de corte demasiado pequeño, se crea una rebaba de zarza: aquí el material no se separa porque las grietas se cruzan entre sí. Esta rebaba se muestra delgada y alta.

- Al doblar, se puede observar lo que se conoce como rebaba de doblado. La causa es la flexión del material alrededor de un punzón.

Desbarbado: a menudo como el toque final

Los medios de elección para el desbarbado mecánico de cantos o el rectificado vibratorio son, por ejemplo, discos abrasivos y cepillos. Seguro que tendrá unas limas para trabajos más pequeños. Las piedras de esmerilado o de pulido son una buena opción para eliminar las rebabas de las curvas. El objetivo detrás de cada uno de los procesos: eliminar el exceso de material de las rebabas y superficies rugosas y eliminar las asperezas. Suena fácil. Y lo es, cuando la herramienta adecuada está lista.

Desbarbado en un abrir y cerrar de ojos

Otra opción es el desbarbado con cepillo, que a menudo se realiza en húmedo: el exceso de rebabas se elimina con el cepillo añadiendo una emulsión acuosa o a base de aceite o un lubricante refrescante. En la práctica, el desbarbado con cepillo seco es poco frecuente. Los filamentos abrasivos, hilos y cerdas de los cepillos de desbarbado son en su mayoría ondulados y consisten, por ejemplo, de poliamida, que contiene el grano abrasivo de carburo de silicio (SiC). Los granos de óxido de aluminio o de diamante (tamaños de grano de malla 40 a 8000) también se pueden encontrar con frecuencia.

Consejo:para el mecanizado de las rebabas primarias recomendamos cepillos de desbarbado con cerdas bastante rígidas y rectas. Para las rebabas secundarias, los cepillos con cerdas inclinadas que trabajan contra la veta son la mejor opción.

Caso especial: plástico desbarbado reforzado con fibra

Ai tiene que desbarbar polímeros y plásticos después del moldeo por inyección, debe tener disponible una gama de herramientas con las que pueda desbarbar estos materiales blandos con sensibilidad y sin dejar residuos. Ya sean cepillos, limas, brocas de avellanar, discos abrasivos, fresas o dispositivos con tecnología térmica para el desbarbado térmico, también aquí el tamaño y la forma de la pieza a procesar determinan las herramientas adecuadas. Para el desbarbado de componentes pequeños de CFRP y GFRP, por ejemplo, son especialmente adecuadas las piedras de esmerelizado diamantadas unidas galvánicamente. Al igual que con el esmerilado, asegúrese de utilizar herramientas que tengan grandes canales para evacuación de las virutas entre los granos de diamante para garantizar una extracción limpia.

La calidad se nota

La cantidad cuenta: esto también se aplica a la elección del proceso de desbarbado. Si se desbarban repetidamente grandes lotes o series completas de componentes en un entorno industrial, esto se hace a menudo mediante procesos automatizados que siguen inmediatamente a la producción de piezas. Suelen estar equipados con dispositivos de liberación rápida que garantizan un cambio de herramienta sin problemas. Si tiene un sistema de desbarbado automático en su taller, generalmente se beneficia de la libre elección de herramientas. Incluso hoy en día, el desbarbado se realiza a mano en muchas áreas, incluido el control de calidad óptico. Tenga en cuenta que siempre se debe usar equipo de protección individual al desbarbar manualmente.

Consejo: El desbarbado manual requiere mucha concentración, habilidad y experiencia en el manejo del material. Por lo tanto, proceda con cuidado para evitar una remoción excesiva de material.

¿Produce componentes y necesita unos resultados perfectos del desbarbado?

¿Cree que se podría mejorar la calidad de sus componentes? Nuestros expertos estarán encantados de analizar sus circunstancias y le ayudarán a encontrar las mejores herramientas para un desbarbado perfecto.

Ir al asesoramiento

Ir al asesoramiento