Gestione efficiente del lubrorefrigerante: lavorazione a secco e lubrificazione a quantità minima

Costi elevati con la lavorazione a umido

Poiché durante le lavorazioni si generano temperature estremamente elevate nella zona di taglio, le miscele aria-olio forniscono raffreddamento e lubrificazione e aiutano a rimuovere i trucioli. Nella tradizionale lavorazione a umido, i lubrificanti di raffreddamento, tuttavia, spesso coinvolgono anche gli olii delle guide di scorrimento della macchina utensile, favorendone l’usura. Senza contare che il lubrorefrigerante richiede molta manutenzione e genera ulteriori costi di smaltimento.

Se la riduzione dell'uso dei lubrificanti di raffreddamento è da tempo al centro dell'attenzione, lo è ancor di più oggi con la crisi energetica. Infatti, il costo medio dei lubrorefrigeranti nel processo produttivo è compreso addirittura tra l'8 e il 16%. La quota esatta dei costi dipende ovviamente dal processo di lavorazione e da altri fattori specifici della produzione, come le dimensioni del parco macchine. Tuttavia, una gestione efficiente del lubrorefrigerante rappresenta in ogni caso un elevato potenziale di risparmio che non dovrebbe essere trascurato.

Come risparmiare lubrorefrigerante? Ecco le alternative alla lavorazione a umido

Lavorazione a secco e lubrificazione a quantità minima (MQL) rappresentano un’efficace alternativa alla lavorazione a umido. Il vantaggio principale dell'MQL consiste nel risparmio sui costi di olio, acqua ed energia. Non solo, dato che non serve più smaltire e ricaricare con la stessa frequenza, si riducono anche le interruzioni della produzione.

Inoltre, l'eliminazione del flusso continuo del refrigerante nel taglio dei metalli comporta anche l'eliminazione dello shock termico sul tagliente dell'utensile. Ciò rende possibile l'impiego di materiali da taglio super duri con un valore di taglio molto più elevato e una maggiore durata dell'utensile.

Tuttavia, è sempre necessario valutare attentamente quando è opportuno passare alla lavorazione MQL o a secco, poiché potrebbe richiedere ulteriori interventi e investimenti. Di seguito, forniamo una panoramica sui vantaggi e sui limiti della lavorazione MQL e a secco, consigliandoti di consultare un nostro referente per valutare il tuo specifico caso.

Lubrificazione a quantità minima: cos'è?

Non esiste una definizione univoca di lubrificazione a quantità minima. A differenza di quella a flusso continuo, si utilizzano solo poche gocce di lubrificante. Grazie a una speciale tecnica di dosaggio, il fluido viene portato sotto pressione direttamente nel punto effettivo del tagliente dell'utensile. In pratica, nell'MQL si utilizzano in media non più di 50 ml di lubrificante per ora di processo e per utensile.

Lavorazione a secco o lubrificazione a quantità minima

I termini “lubrificazione a quantità minima” e “lavorazione a secco” non sono sempre ben distinti l'uno dall'altro. In generale, si riferiscono a trucioli, utensili e componenti asciutti durante la produzione. In questo contesto, la definizione di "secco" è fondamentale: si considera “asciutto” quando la percentuale di lubrorefrigerante sul truciolo è inferiore al 2% in massa. In pratica, ciò significa che per ottenere trucioli "asciutti" si possono utilizzare 80 ml all'ora di lubrorefrigerante.

Di seguito, quanto parleremo di lavorazione a secco, intendiamo un processo assolutamente a secco, cioè senza l'impiego di lubrorefrigeranti, altrimenti facciamo riferimento a una lubrificazione a quantità minima.

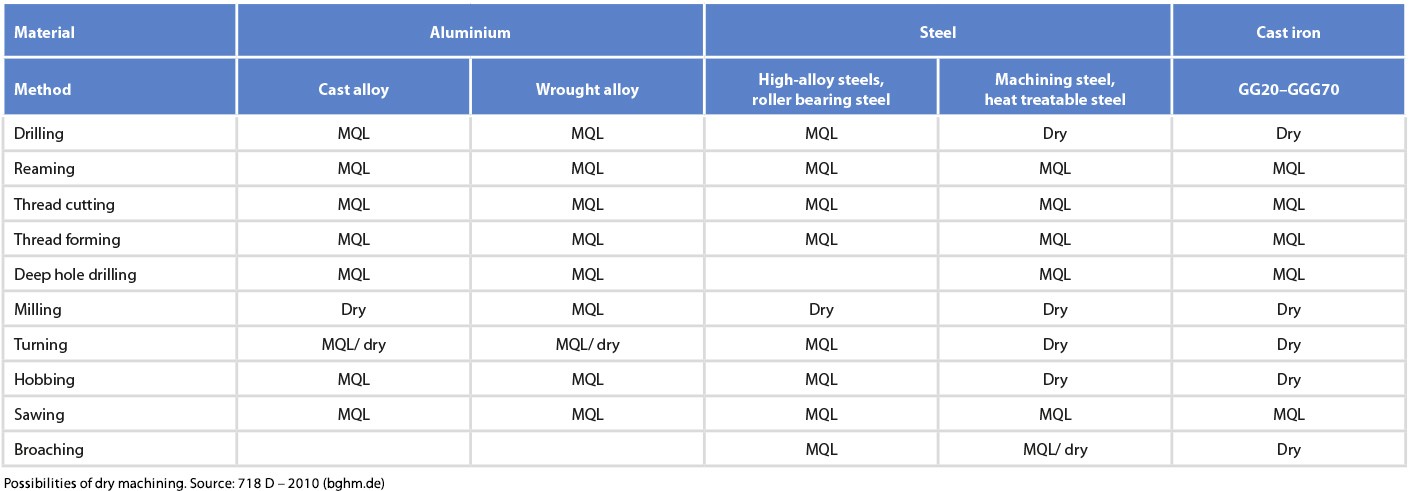

Prima di tutto: per lavorare a secco in modo efficiente, è necessaria una conoscenza dettagliata della complessa interazione tra pezzo, materiale, processo di lavorazione, utensile, condizioni di lavorazione e macchina utensile. La tabella seguente fornisce un orientamento sui casi in cui la lavorazione a secco e la lubrificazione a quantità minima sono state testate nella pratica. Non una valutazione specifica, in loco.

Quanto tempo richiede il passaggio alla lubrificazione a quantità minima?

Per le aziende, la domanda è: quanto è costoso il passaggio alla lubrificazione a quantità minima e quando conviene? Non esiste una risposta univoca. A seconda delle condizioni di produzione, l'MQL richiede un grado di modifica delle macchine e degli utensili molto diverso. Le macchine utensili, come le seghe circolari e a nastro, ad esempio, possono essere adattate all'MQL abbastanza facilmente. La situazione è diversa nel campo del taglio ad alte prestazioni. In questo caso, l'ottimizzazione per l'MQL richiede macchine e utensili appositamente progettati. Il fattore decisivo è il modo in cui viene fornito il lubrificante.

Sistemi a quantità minima di lubrificante con alimentazione esterna

Con l'alimentazione esterna, la quantità minima viene alimentata attraverso un ugello installato nell'area di lavorazione della macchina utensile. L'alimentazione esterna è adatta per l'ammodernamento di macchine utensili e per processi standard come segatura, foratura, fresatura e tornitura. Gli ugelli necessari possono essere montati facilmente sulla testa del mandrino.

Sistemi a quantità minima di lubrificante con alimentazione interna

L'avanzamento interno è più complesso poiché viene effettuato da un mandrino di lavoro direttamente sul tagliente. Questo sistema viene usato per i processi più impegnativi, in quanto consente di ottenere un'alimentazione particolarmente precisa del getto, ossia attraverso l'utensile, direttamente al punto attivo. L'agente attivo viene alimentato continuamente durante l'intero processo di lavorazione. Ciò rende possibili profondità di foro molto elevate e velocità di taglio molto alte. Tuttavia, la conversione a questo sistema può comportare costi elevati. Pertanto, è particolarmente importante una buona consulenza.

I vantaggi economici in sintesi

Il passaggio a sistemi a quantità minima di lubrificante è accompagnato da una serie di vantaggi economici, che dipendono fortemente anche dai parametri di produzione:

✔ L'ottimizzazione dei processi consente di prolungare la durata degli utensili

✔ In alcuni casi, il tempo di processo può essere ridotto fino al 30%

✔ Risparmio nell'acquisto, stoccaggio, trasporto e smaltimento del lubrorefrigerante

✔ I trucioli rimangono asciutti e possono essere venduti come materiale di riciclaggio

✔ Non sono necessari test e manutenzione del lubrorefrigerante

✔ È possibile ridurre i costosi processi successivi, come la pulizia della macchina.

I vantaggi ecologici in sintesi

Il passaggio a sistemi a quantità minima di lubrificante comporta anche una serie di importanti vantaggi per la protezione dell’ambiente e delle persone:

✔ Non vengono prodotte emulsioni dannose per l'ambiente

✔ Niente incidenti dovuti alla fuoriuscita di grandi quantità di lubrorefrigerante

✔ Il rischio di incidenti sul lavoro è ridotto da un ambiente macchina asciutto

✔ Si evitano possibili malattie delle vie respiratorie o della pelle che possono essere ricondotte ai lubrorefrigeranti*

✔ Il passaggio a MQL è vantaggioso anche per le macchine che hanno tempi di inattività più lunghi, di giorni o settimane

Possibili svantaggi della lubrificazione a quantità minima

I vantaggi dell'MQL non sempre superano gli svantaggi. Anche in questo caso, ciò dipende molto dal singolo caso e per questo è importante una consulenza individuale. In generale, avrai sentito parlare almeno una volta di questi dubbi:

✔ Se è necessario convertire le macchine, si devono prevedere elevati costi di investimento

✔ A causa della necessità di utensili speciali, i costi di gestione degli potrebbero aumentare

✔ Per la produzione di singoli articoli e piccoli lotti, la conversione all’MQL a volte non è conveniente perché l'impegno richiesto per coordinare pezzo, parametri macchina, utensile e lubrificazione è spesso superiore al risparmio

✔ La conversione all’MQL non è possibile per tutti i processi, le macchine e i pezzi

✔ L'MQL non raffredda. Lubrifica soltanto e i trucioli vengono rimossi dall'aria compressa. È possibile il surriscaldamento del componente e dell'utensile

Utensili compatibili con l’MQL

Poiché la lavorazione con la lubrificazione a quantità minima comporta la lavorazione di quantità estremamente ridotte di lubrificante, l'apporto continuo di MQL è particolarmente importante. Con gli utensili convenzionali per la lavorazione a umido, si raggiungono rapidamente i limiti delle loro prestazioni. Soprattutto con l'aumento delle velocità di taglio, sono necessari utensili speciali e il relativo know-how.

* La lavorazione dei metalli con lubrificazione a quantità minima è considerata nella pratica un processo a basse emissioni. Questa tendenza emerge anche dalle indagini condotte nell'ambito di uno speciale programma di misurazione nei luoghi di lavoro con lubrificazione a quantità minima. A tal fine, sono state misurate le esposizioni (polveri, aerosol e vapori MWF) presso le macchine utensili in produzione. In queste indagini sono state utilizzate sia misurazioni personali sia misurazioni stazionarie presso il pannello di controllo e all'interno della macchina. I prodotti di fissione e pirolisi, ad esempio la formaldeide, sono stati rilevati solo in tracce in singoli casi. Anche per le polveri, le concentrazioni misurate erano molto inferiori ai limiti di esposizione professionale (OEL) consentiti per la "frazione alveolare" (OEL: 3 mg/m3 di aria) e per la "frazione inalabile" (10 mg/m3 di aria). La tendenza a rilasciare una quantità di emissioni significativamente inferiore con la lubrificazione minima rispetto alla lavorazione a umido è stata confermata dalla seguente misurazione comparativa. Nella lavorazione di materiali con lubrificazione a quantità minima su macchine utensili in produzione, i vapori e gli aerosol del lubrificante di raffreddamento sono emersi come componenti che determinano l'esposizione. In tutte le misurazioni è stato possibile determinare la conformità con il valore limite dell'aria per i lubrorefrigeranti, precedentemente in vigore (valore limite precedente: 10 mg/m3 aria; stato dell'arte). Le concentrazioni misurate nelle aree di lavoro erano così basse che oltre il 95% dei valori misurati era ben al di sotto della metà del valore limite.