Utilisation économe du lubrifiant – Lubrification à quantité minimale et usinage à sec

Coûts élevés de l'usinage avec lubrification

Qu'il s'agisse de tournage, de perçage ou de fraisage, les procédés de fabrication par enlèvement de copeaux sont essentiellement utilisés dans l'industrie métallurgique. Ils exigent des tolérances de dimensions et de formes très strictes. Pratiquement toutes les formes géométriques peuvent être fabriquées. En outre, la part importante d'automatisation rend l'usinage parfaitement adapté à la fabrication en série.

Etant donné que l'usinage génère des températures extrêmement élevées au niveau de la zone de coupe, des mélanges air-huile assurent autant le refroidissement que la lubrification et facilitent l'évacuation des copeaux. Lors de l'usinage avec lubrification classique, les outils sont arrosés de lubrifiant, ce qui entraîne souvent le lavage des huiles pour glissières et favorise ainsi l'usure des guides de la machine. Par ailleurs, le lubrifiant nécessite beaucoup de maintenance. Le contrôle, la mise au rebut et le réapprovisionnement génèrent également des coûts ultérieurs.

Une réduction de la consommation de lubrifiant est depuis longtemps au centre de l'attention, et plus que jamais depuis la crise énergétique. En fait, le coût moyen des lubrifiants dans le processus de fabrication oscille entre 8 et 16 % ! La part exacte du coût des lubrifiants dépend bien sûr dans une large mesure du procédé d'usinage et d'autres facteurs spécifiques à la production, comme la taille du parc de machines. Cependant, il s'agit ici d'un poste de coûts offrant un grand potentiel d'économies qu'il ne faut pas négliger.

Alternatives économiques à l'usinage avec lubrification

Dans ce contexte, vous connaissez certainement l'usinage à sec et la lubrification à quantité minimale (MMS) comme alternatives à l'usinage avec lubrification. Le principal avantage de la MMS réside dans une utilisation économe des ressources que sont l'huile, l'eau et l'énergie. Etant donné que la mise au rebut et le réapprovisionnement fréquents ne sont plus nécessaires, la production s'en trouve aussi moins souvent interrompue.

A cela s'ajoute le fait que la suppression de l'arrosage par jet dirigé lors de l'usinage des métaux entraîne généralement aussi celle des chocs thermiques sur l'arête de coupe de l'outil. L'utilisation de nuances de coupe extrêmement dures devient ainsi possible. Il en résulte des valeurs de coupe nettement supérieures et une plus longue durée de vie des outils.

Toutefois, il convient de bien réfléchir avant de passer à la MMS ou à l'usinage à sec. Ces alternatives ne sont pas toujours possibles ou impliquent des coûts d'investissement élevés qui doivent d'abord être amortis. Vous trouverez ci-après un aperçu des possibilités et limites de la MMS et de l'usinage à sec. Pour pouvoir évaluer chaque cas particulier, nous vous recommandons de consulter votre fournisseur.

La lubrification à quantité minimale, qu'est-ce c'est ?

Il n'existe pas de définition standard de la lubrification à quantité minimale. Contrairement à la lubrification par inondation (flot de lubrifiant), la lubrification à quantité minimale n'utilise que quelques gouttes de lubrifiant pour l'usinage. Grâce à une technique de dosage spéciale, le fluide est amené sous pression directement au point d'action de l'arête de coupe de l'outil. Dans la pratique, il s'est avéré que la MMS n'utilise pas plus de 50 ml de lubrifiant en moyenne par heure de processus et par outil.

Usinage à sec ou lubrification à quantité minimale

Les notions de lubrification à quantité minimale et d'usinage à sec ne sont pas toujours clairement différenciées. Souvent, la MMS est également appelée "usinage quasi à sec". Le contexte est le suivant : la notion d'usinage à sec s'est établie plusieurs années avant l'introduction de la lubrification à quantité minimale. En général, elle désigne les copeaux, pièces et outils secs pendant la fabrication.

La définition de "sec" est ici déterminante. L'on parle de "sec" lorsque le pourcentage de lubrifiant sur le copeau est inférieur à 2 % en masse. En pratique, cela signifie qu'il est possible d'utiliser 80 ml de lubrifiant par heure pour obtenir des copeaux "secs". Par conséquent, la MMS relève en fait de l'usinage à sec.

En outre, l'usinage à sec désigne également les procédés qui se déroulent absolument à sec, c'est-à-dire sans utilisation de lubrifiant. Dans la suite de ce document, l'expression "usinage à sec" désigne un procédé absolument sec, sans utilisation de lubrifiant. Sinon, il s'agit de lubrification à quantité minimale.

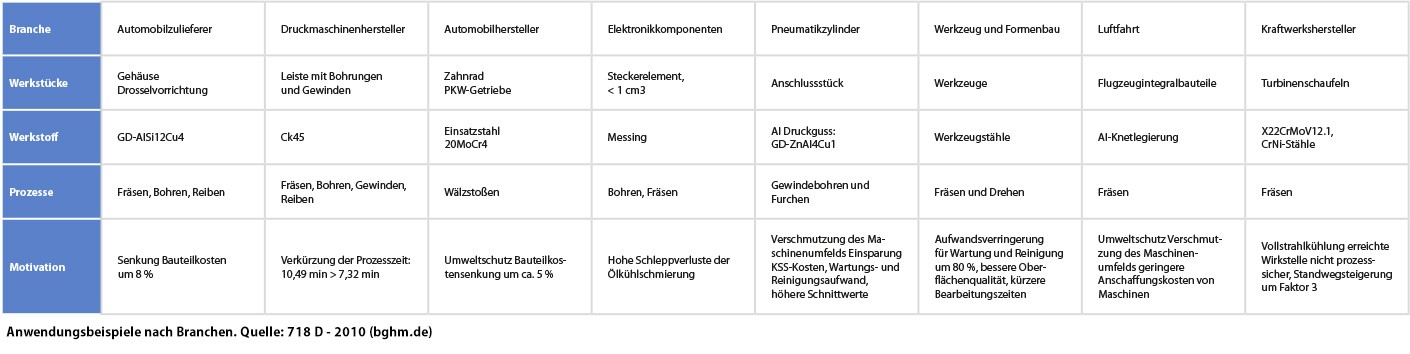

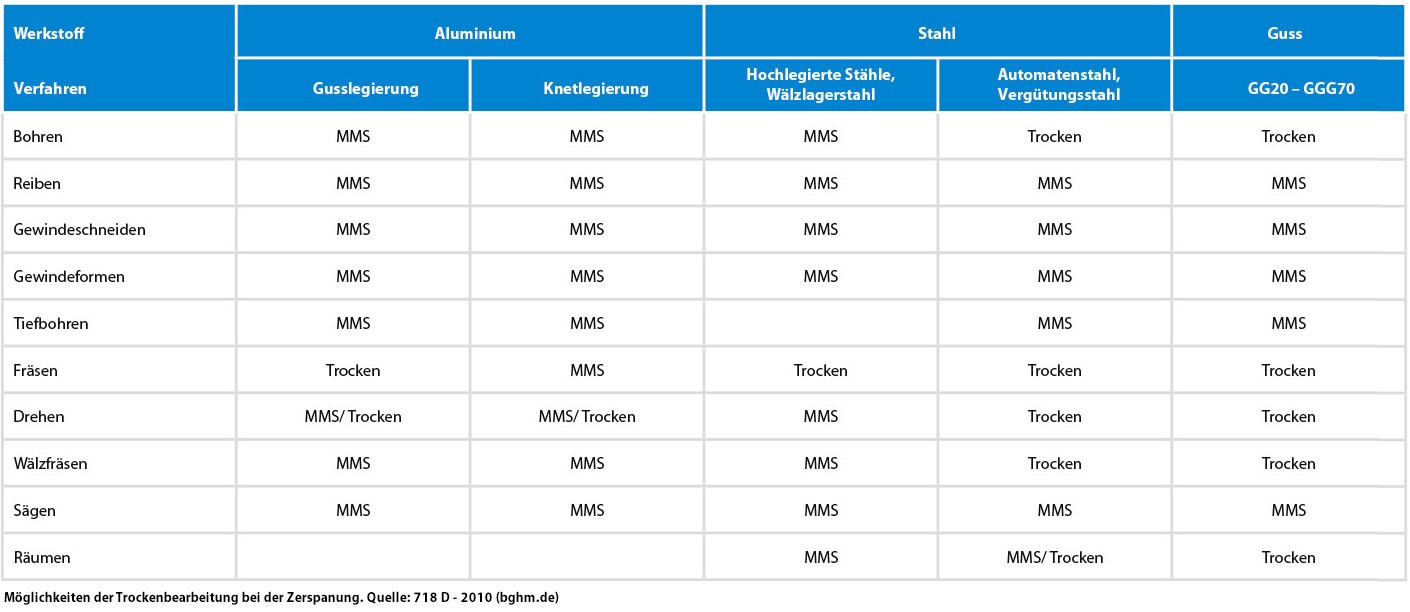

Avant tout : pour un usinage efficace à sec, il est nécessaire de disposer de connaissances détaillées sur l'interaction complexe entre la pièce, le matériau, le procédé d'usinage, l'outil, les conditions d'usinage et la machine-outil. Le tableau suivant présente des cas pratiques où l'usinage à sec et la lubrification à quantité minimale se sont imposés. Mais rien ne remplace des conseils sur site.

Quel est le coût d'un passage à la lubrification à quantité minimale ?

Pour les entreprises, la question est de savoir quel est le coût d'un passage à la MMS et si cela en vaut la peine. Il n'y a pas de réponse standard. La MMS nécessite des modifications très diverses des machines et des outils, en fonction des conditions de production. Les machines-outils telles que les scies circulaires et les scies à ruban peuvent, par exemple, être assez facilement équipées pour la MMS. La situation est différente dans le domaine de l'usinage HPC (High Performance Cutting). Ici, l'optimisation pour la MMS n'est possible qu'avec des machines et des outils spécialement conçus à cet effet. Le type d'acheminement du lubrifiant est déterminant.

Systèmes avec acheminement externe du lubrifiant

Dans le cas de l'acheminement externe, le lubrifiant est acheminé vers la surface de coupe via une buse située dans la zone d'usinage de la machine-outil. L'acheminement externe convient à un équipement ultérieur sur des machines-outils et aux processus standard tels que le sciage, le perçage, le fraisage et le tournage. Les buses de pulvérisation nécessaires peuvent être montées assez facilement sur la tête de la broche.

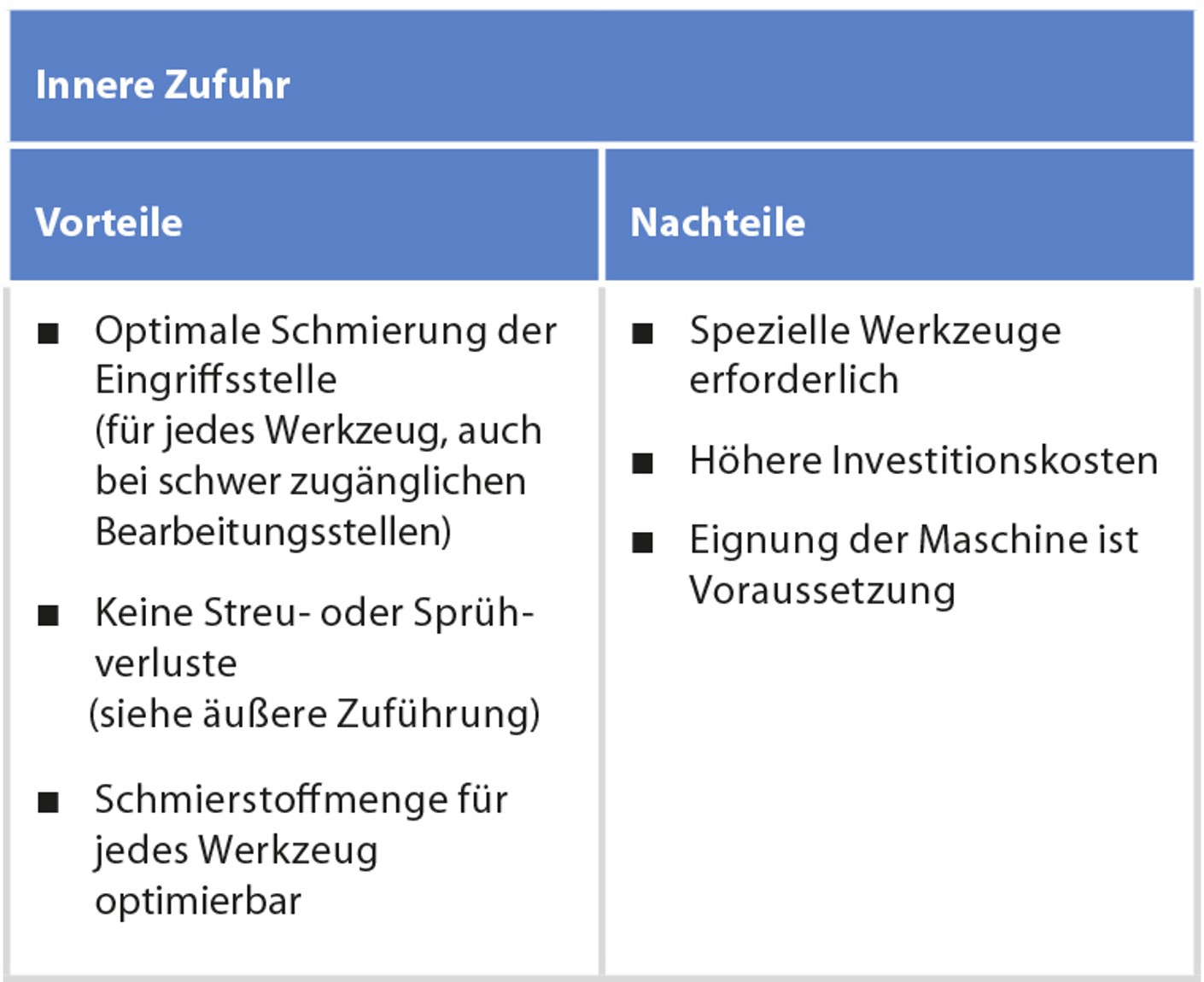

Systèmes avec acheminement interne du lubrifiant

L'acheminement interne est plus complexe. Il s'effectue directement jusqu'à l'arête de coupe via une broche d'entraînement. Il est utilisé dans les processus exigeants, car il permet d'obtenir un acheminement particulièrement précis de l'aérosol, à savoir à travers l'outil, directement sur la surface de coupe. Celle-ci est continuellement vaporisée de lubrifiant pendant toute la durée de l'usinage. Il est ainsi possible d'obtenir des profondeurs de perçage et des vitesses de coupe très élevées. Toutefois, le passage à ce système peut parfois s'avérer très coûteux. C'est pourquoi des conseils appropriés sont particulièrement importants.

Aperçu des avantages économiques

La réduction de la consommation de lubrifiant s'accompagne d'une série d'avantages économiques. Bien entendu, ils dépendent dans une très large mesure des paramètres de production.

- Des durées de vie plus longues des outils grâce à l'optimisation des processus sont à prévoir

- Dans certains cas, la durée de processus peut être réduite jusqu'à 30 % si les processus sont optimaux

- Economies lors de l'achat, du stockage, du transport et de la mise au rebut du lubrifiant. Les copeaux restent secs et peuvent, par exemple, être revendus comme matériaux de recyclage

- Les frais de contrôle et de maintenance du lubrifiant sont supprimés

- Selon l'application, il est possible de réduire les processus ultérieurs coûteux tels que le nettoyage de l'environnement de la machine

Aperçu des avantages écologiques

- Aucune émulsion usagée nocive pour l'environnement

- Les catastrophes dues à des fuites importantes de lubrifiant sont impossibles

- Sécurité au travail : le risque d'accidents de travail est réduit grâce à un environnement de machine sec

- Protection de la santé : les éventuelles maladies (par ex. au niveau des voies respiratoires ou des affections cutanées) qui peuvent être attribuées aux lubrifiants sont évitées*

- Le passage à la MMS est également avantageux pour les machines qui présentent des temps d'arrêt prolongés de plusieurs jours ou semaines. Il est possible d'éviter la dégradation de l'émulsion, qui peut entraîner la formation de germes, une odeur désagréable et des risques pour la santé

Inconvénients possibles de la lubrification à quantité minimale

Les avantages de la MMS ne l'emportent pas toujours sur les inconvénients. Ici aussi, cela dépend beaucoup de chaque cas et nécessite des conseils personnalisés. Vous avez déjà certainement entendu une fois les inconvénients suivants :

- Si une modernisation des machines s'avère nécessaire, il faut s'attendre à des coûts d'investissement élevés

- Le besoin d'outils spéciaux (voir paragraphe suivant) pourrait augmenter les coûts d'outillage courants

- Dans le cas de la fabrication à l'unité ou en petites séries, le passage à la lubrification à quantité minimale n'est parfois pas intéressant. Le coût de l'adaptation de la pièce, des paramètres de la machine, de l'outil et de la lubrification est souvent plus élevé que l'économie réalisée

- Le passage à la lubrification à quantité minimale n'est pas envisageable pour tous les procédés, toutes les machines et toutes les pièces

- La MMS ne refroidit pas. Elle ne fait que lubrifier et l'évacuation des copeaux n'est possible qu'avec de l'air comprimé. Une surchauffe de la pièce et de l'outil est possible

Outillage compatible MMS

Etant donné que l'usinage avec lubrification à quantité minimale utilise très peu de lubrifiant, un acheminement continu jusqu'à la surface de coupe est particulièrement important. Les outils traditionnels destinés à l'usinage avec lubrification atteignent rapidement leurs limites de performances. C'est surtout lorsque la vitesse de coupe augmente que des outils spéciaux et le savoir-faire correspondant sont nécessaires.

Note de la source : 718 D (bghm.de)

* Note de la source : 718 D (bghm.de) : le travail des métaux avec lubrification à quantité minimale est considéré dans la pratique comme un procédé à faibles émissions. Cette tendance ressort également des études réalisées dans le cadre d'un programme de mesure spécial sur les lieux de travail appliquant la lubrification à quantité minimale. Des expositions (poussières, aérosols lubrifiants et vapeurs) ont en effet été mesurées sur les machines-outils en production. Lors de ces observations, des mesures par des personnes et des mesures stationnaires ont été effectuées sur le pupitre de commande et à l'intérieur de la machine (voir figures 40 et 41). Des produits de dissociation et de pyrolyse, par ex. formaldéhyde, n'ont été détectés qu'à l'état de traces dans des cas isolés. Pour les poussières également, les concentrations mesurées étaient largement inférieures aux valeurs limites d'exposition professionnelle (VLEP) autorisées pour la "fraction alvéolaire" (VLEP : 3 mg/m3 d'air) ou pour la "fraction inhalable" (10 mg/m3 d'air). La tendance selon laquelle la lubrification à quantité minimale génère nettement moins d'émissions que l'usinage avec lubrification a pu être confirmée par la mesure comparative suivante. Lors de l'usinage de matériaux avec lubrification à quantité minimale sur des machines-outils de production, les vapeurs et aérosols de lubrifiant se sont avérés des composants déterminants pour l'exposition. Toutes les mesures ont permis de constater que la valeur limite d'air autrefois en vigueur pour les lubrifiants (ancienne valeur limite : 10 mg/m3 d'air ; état de la technique) était respectée. Les concentrations mesurées dans les zones de travail étaient si faibles que plus de 95 % des valeurs mesurées étaient nettement inférieures à la moitié de la valeur limite