Trabaje con presión, no bajo presión: descubra el potencial de ahorro energético que ofrece el aire comprimido

Le mostramos el modo de reducir costes gracias a un uso eficiente del aire comprimido

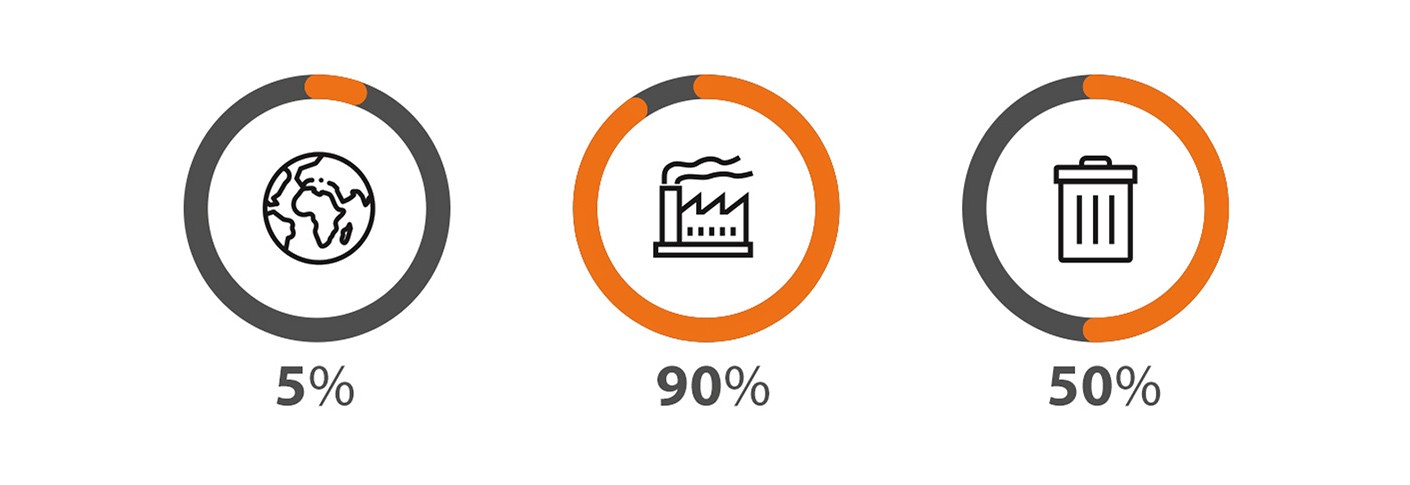

¿Sabía que las empresas industriales alemanas gastan alrededor de 16 teravatios hora para generar aire comprimido? Esta cifra, calculada por la Agencia Energética Alemana, dena, es significativa, pero no es de extrañar. Al fin y al cabo, el aire comprimido es imprescindible para el 90 por ciento de los procesos industriales. Se usa para soplar, secar, refrigerar, aspirar, limpiar, sellar, ionizar, transportar... claramente, el aire comprimido es uno de los medios de producción más importantes. No obstante, también supone un gran gasto energético. Por eso es conveniente examinar con más detenimiento el consumo de aire comprimido en busca de posibles potenciales de ahorro energético.

La mayor pérdida de aire comprimido tiene lugar en el recorrido hasta su aplicación

¿Sabía que, si no se optimiza bien o en absoluto su aplicación, se desperdicia hasta el 50 % de todo el aire comprimido generado? Aunque la pérdida de presión es un problema bien conocido, según un estudio de la Comisión Europea, solo el 9 % de los consultados averigua las causas del consumo innecesario de aire comprimido. El 75 % indicó una falta de conocimiento en esta encuesta y eso es algo que queremos cambiar, porque encontrar los motivos de la pérdida innecesaria de aire comprimido es relativamente fácil.

En este artículo, queremos centrarnos en cómo optimizar los componentes del sistema de aire comprimido, abordar posibles indicaciones para las fugas y aconsejarle para que elija las herramientas adecuadas. Porque el exceso de costes no proviene del abastecimiento de aire, sino del recorrido hasta su aplicación.

Las bajadas de presión afectan notablemente a la eficiencia

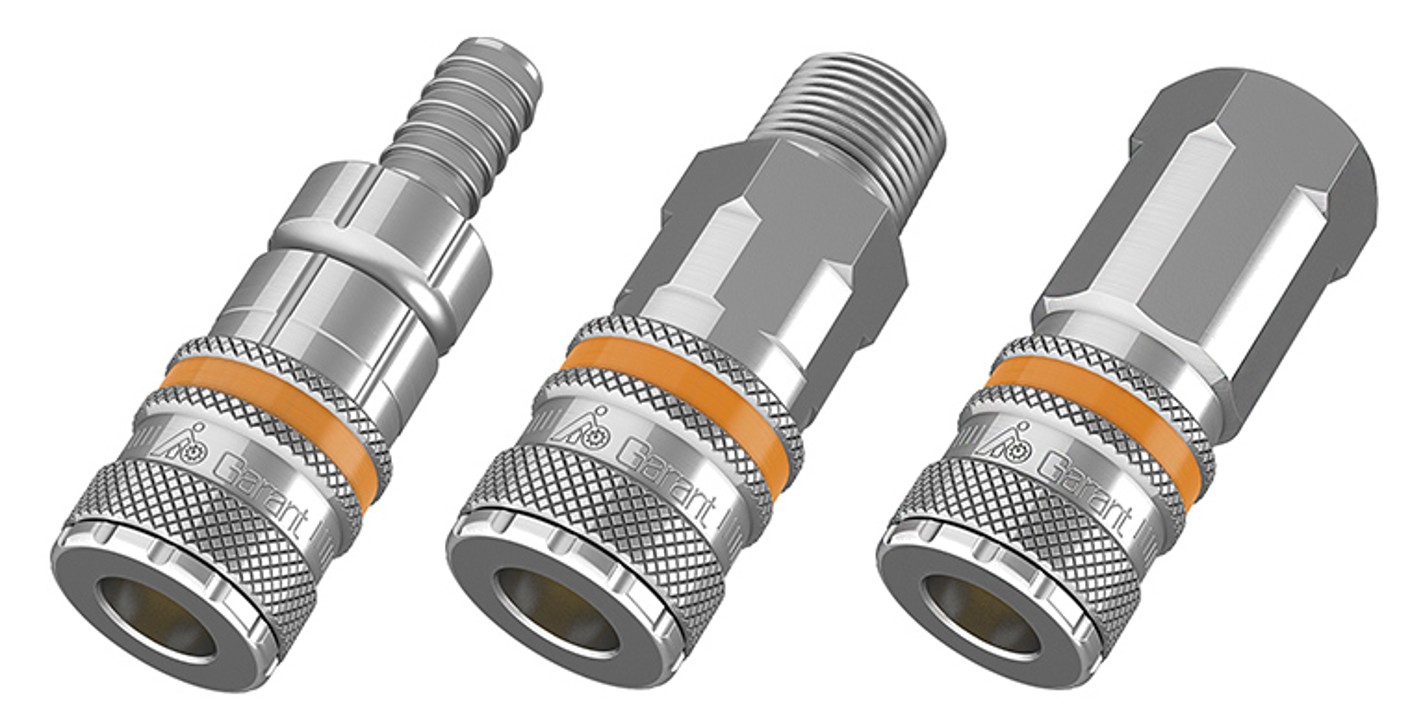

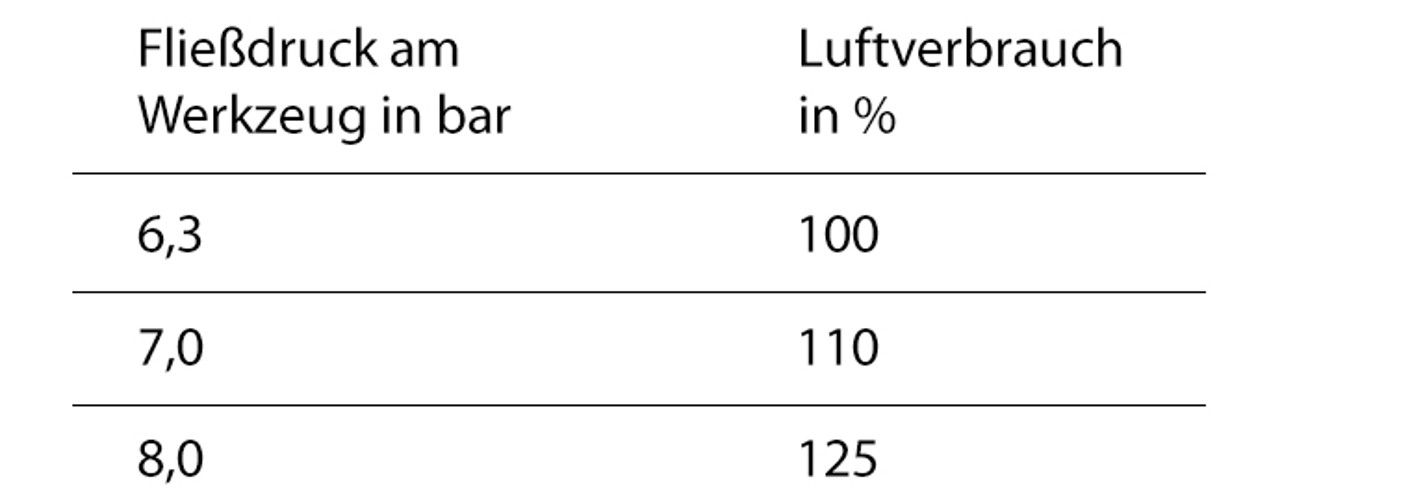

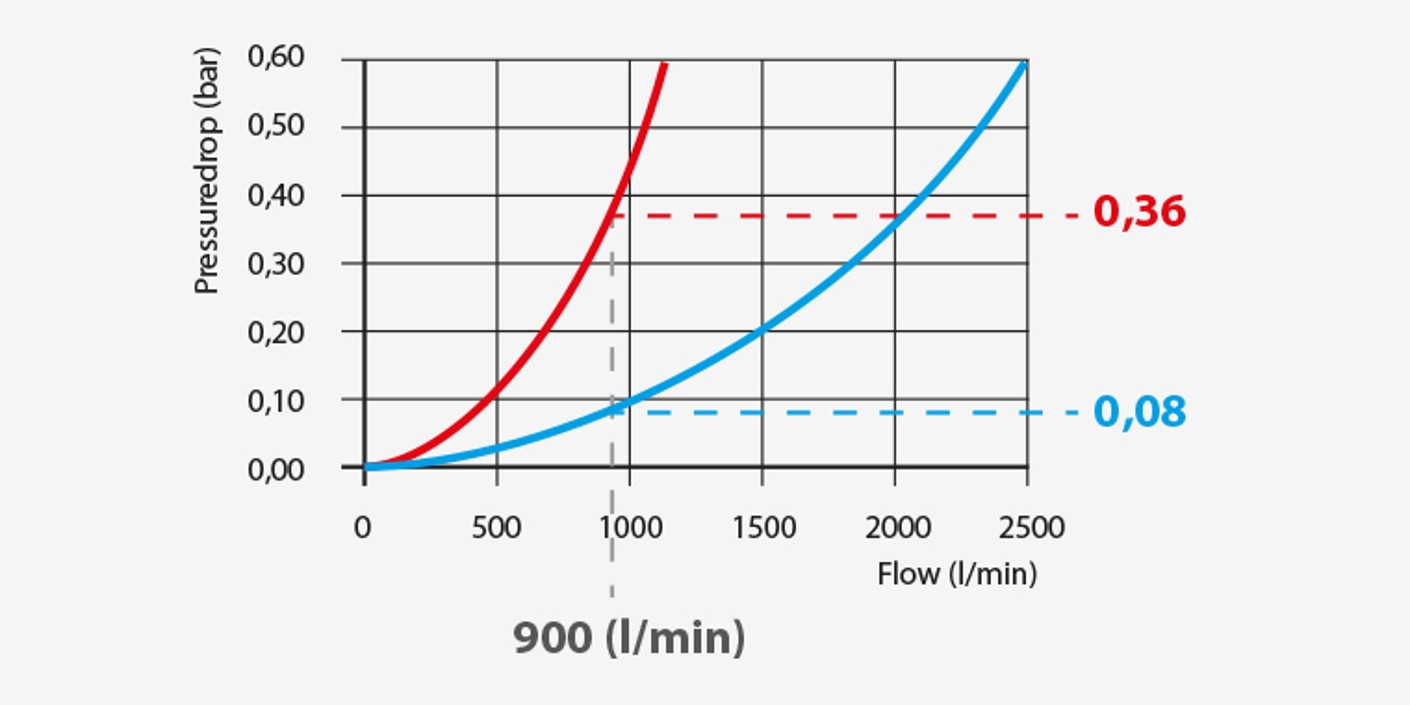

Las herramientas que funcionan con aire comprimido están diseñadas para trabajar con una presión determinada, que suele ser de 6,3 bar. Se parte de la base de la presión de flujo que se ajusta cuando las válvulas están abiertas. Siempre es un poco más baja que la presión de servicio estática que se puede leer en el manómetro de una válvula cerrada. Si la presión es más baja, la potencia del compresor disminuye notablemente. Por eso suele parecer obvio comenzar con el compresor. En su lugar, primero deberían comprobarse los componentes del sistema de aire comprimido, sobre todo los puntos de conexión.

¿Cuánto aire comprimido consume?

¿También tiene motivos para reconsiderar su consumo de aire comprimido? Al menos en ocho de cada nueve empresas, este es el caso. Tómese el tiempo de evaluarlo. Precisamente ahora es cuando más sentido tiene, ya que la crisis energética hace que desperdiciar aire comprimido duela aún más. La siguiente tabla ofrece un ejemplo de cómo el aumento de los precios de la energía puede afectar adicionalmente a los costes.

Para calcular su gasto real en aire comprimido, le recomendamos que consulte a especialistas o empresas especializadas. A continuación, le asesoraremos sobre los componentes del sistema de aire comprimido o las herramientas correspondientes.

Evite los elevados costes derivados

No solo la pérdida innecesaria de aire comprimido afecta significativamente. Los compresores mal dimensionados o que funcionan demasiado tiempo también provocan costes muy elevados.

Si observa que se prolonga el tiempo de trabajo para una pieza en una aplicación de aire comprimido, es necesario actuar. Porque, de lo contrario, aumentarán los costes de todas las etapas asociadas a la generación de presión. Esto puede alcanzar entre decenas y cientos de miles de euros al año. Además, también aumentarán los costes de mantenimiento y de nuevas adquisiciones como consecuencia de la mayor carga que soportan las herramientas y los compresores.

Potencial de ahorro con la taladradora como ejemplo

La taladradora se utiliza como ejemplo para ilustrar la influencia sobre los costes totales de una presión de flujo insuficiente en el punto de utilización. ¡Con una caída de tan solo 0,5 bar del aire comprimido, ya se puede observar que el tiempo de taladrado puro aumenta en un 60 %! Esto supone unos costes adicionales de más de 240 euros al mes. Desafortunadamente, este ejemplo es habitual en la mayoría de las empresas.