Come ottenere un risultato splendente grazie a una lucidatura corretta

Come si suol dire, la lucidatura rappresenta la rettifica di precisione tra i processi di lavorazione. A prima vista si presenta come un processo di rifinitura che non lascia tracce. Grazie alla vostra lunga esperienza di esperti in campo industriale, sapete bene che quando si parla di lucidatura si intende solo una cosa: ridurre la rugosità. La lucentezza è solo un piacevole effetto secondario.

In ogni caso soltanto una cosa è davvero importante: che si tratti di metallo o plastica, duro o con rinforzo in fibre, la geometria delle superfici non deve essere modificata per alcun motivo dalla lucidatura. In altre parole, eseguire la lucidatura significa eliminare meno di ciò che si vuole preservare.

Nelle pagine seguenti vi spieghiamo in quali settori e perché è importante effettuare una buona lucidatura. Inoltre, scoprirete come procedere durante la lucidatura e quali sono gli errori da evitare.

Tutto è possibile, nulla è obbligatorio: la lucidatura come fase di lavoro finale

Anche l’intensità della lucidatura e l’esito della finitura dipendono dal settore nel quale vengono utilizzati i componenti. In generale, la questione “riduzione della rugosità superficiale” è sempre in primo piano nel momento in cui possono esserci adesioni su un pezzo, ovvero un aumento della distribuzione dello sforzo. Se invece l’attenzione è posta sull’estetica di un componente (ad es. per le parti decorative di un’auto), la rugosità è piuttosto un parametro secondario.

Nella vita quotidiana vi potete confrontare con stampi in metallo di vario tipo, utilizzati come stampi a iniezione per materie plastiche o stampi a soffiaggio per bottiglie in PET. L’adesione delle particelle su queste superfici sarebbe fatale: la lucidatura deve quindi essere perfetta. Lo stesso succede per i componenti per la tecnologia medica, che dopo una certificazione difficile da ottenere devono funzionare persino in un corpo umano.

Sulle superfici di scorrimento o di tenuta deve filare tutto liscio: più la superficie è ruvida, più estenuante sarà il processo di lucidatura. Perfezione è la parola d’ordine.

Anche per il cosiddetto Hygienic Design, i componenti metallici e le superfici richiedono la massima attenzione. In questo ambiente vengono prodotti ad esempio medicinali o alimenti, per cui la lucidatura diventa sinonimo di purezza. Grazie alla massima levigatezza del materiale, garantisce che la sterilizzazione, i getti di vapore o la pulizia tramite vapore bollente diventino un’operazione semplice e che non penetrino nei componenti e negli elementi interni.

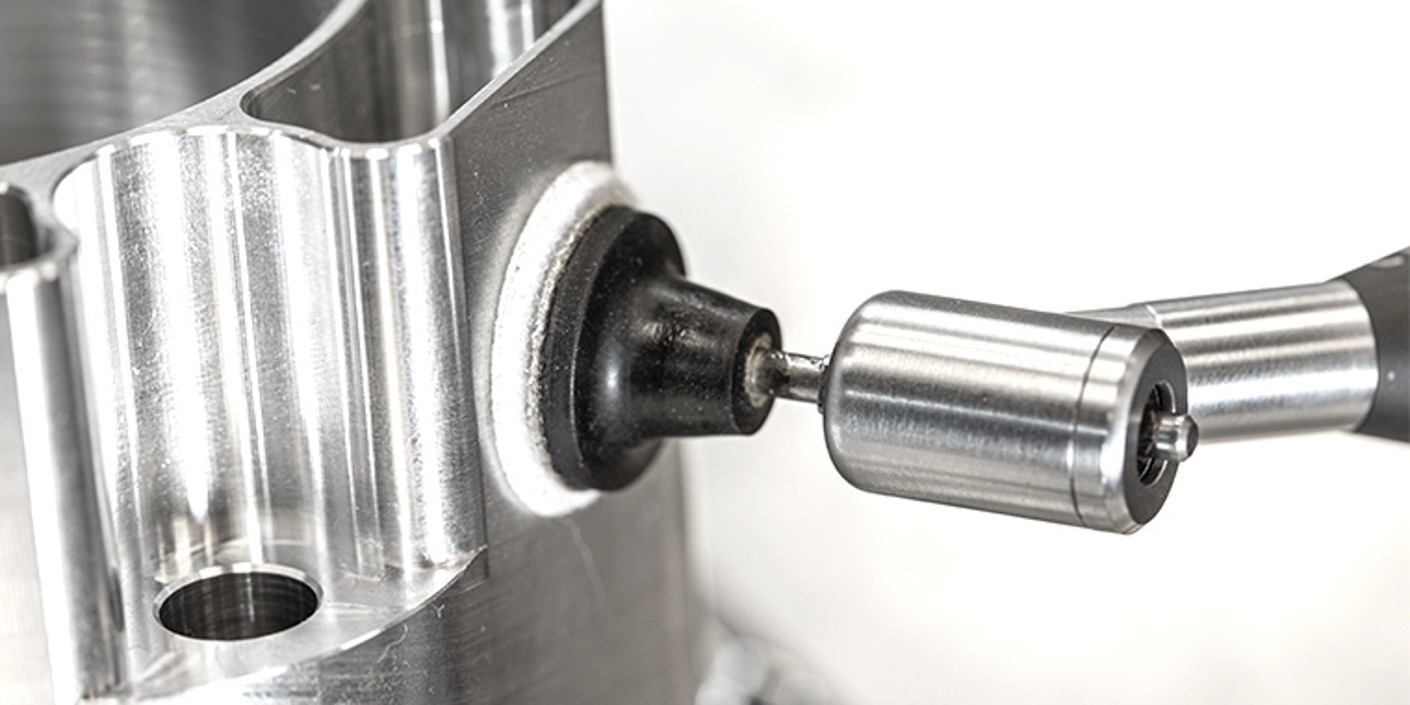

Per ottenere i risultati più lisci possibile nella fase di realizzazione di utensili e stampi all’interno della vostra officina, gli strumenti in feltro sono una buona scelta per i lavori di lucidatura su contenitori e stampi. Il feltro o gli utensili di lucidatura CaraFin sono materiali perfetti anche se dovete prestare attenzione alle migliori proprietà di scorrimento in qualità di esperti del settore automobilistico o dell’ingegneria meccanica. Combinati con paste per lucidatura al diamante o paste per lucidatura SiC, riducono la rugosità fino al valore desiderato.

Se si opta per qualcosa di più morbido e nella vostra officina non lavorate l’acciaio (legato), ma il rame o l’alluminio, esistono anche paste specifiche che, applicate su panni o dischi, garantiscono la finitura finale richiesta.

Lucidatura: quali sono i tre aspetti a cui prestare attenzione

Per ottenere risultati di lucidatura convincenti all’interno della vostra officina da metalmeccanico, solo una cosa conta davvero: la rettifica preliminare! Non importa se desiderate lucidare l’acciaio, l’alluminio, l’alluminio rivestito, l’ottone, l’acciaio legato oppure la plastica: migliore è la rettifica preliminare, migliore sarà la lucidatura.

Per ottenere risultati ottimali, indipendentemente dal materiale da lavorare, vi invitiamo a prestare attenzione al rapporto dei movimenti. Il senso di rotazione dell’utensile di lucidatura deve adattarsi al percorso eseguito: se la superficie del pezzo del disco di lucidatura viene ripassata nel senso di rotazione, la grana di lucidatura esercita una minore resistenza sulla superficie da lavorare. Ciò non ostacola comunque l’incastro plastico della struttura cristallina. Se invece la superficie del pezzo si muove in direzione contraria al senso di rotazione del disco di lucidatura, la grana di lucidatura esercita una maggiore resistenza sulla superficie stessa. Ne consegue che la superficie sembrerà opaca.

Anche per i singoli metalli occorre badare ad alcuni aspetti. Di seguito trovate i consigli più importanti:

- Durante la lucidatura dell’acciaio legato, accertatevi di effettuare un’operazione di sgrossatura con la massima delicatezza e che durante la lucidatura il pezzo non si riscaldi troppo. Evitate dunque tempi di contatto troppo lunghi.

- Per ottimizzare il risultato di lucidatura, rimuovete quindi in continuazione le particelle e le aderenze del vostro componente in acciaio legato.

- Se è richiesta una maggiore lucentezza, fate attenzione alle varie fasi di lucidatura: non aumentare in nessun caso la grandezza della grana più di due volte tra un passaggio all’altro.

- Per l’alluminio potete invece darci dentro: usate alte velocità di taglio, tra i 30 e i 60 m/s, ma considerate sempre una grana piuttosto piccola.

- Attenzione: in caso di temperature elevate, le strutture metallurgiche possono rovinarsi, pertanto controllate che si raffreddino a sufficienza e interrompete ripetutamente il processo di lucidatura. Inoltre, è possibile scegliere anche dischi di lucidatura con pieghe che lasciano passare più aria sulla superficie del pezzo.

- Non è tutto oro ciò che luccica: effettuando una corretta lucidatura, l’ottone produce un effetto ottico molto denso. I dischi di flanella o i cosiddetti dischi con tessuto di lucidatura e le paste per lucidatura sono materiali abrasivi molto utili.

Rimanere sempre in movimento: i tempi di fermo possono infatti lasciare dei segni fastidiosi

Ecco che cosa bisogna fare.

- Bloccate il vostro componente con lo strettoio o nella morsa a vite.

- A seconda del materiale e delle condizioni di lavorazione, iniziate a utilizzare la carta abrasiva con la grana corretta.

- I metalli duri (ad es. l’acciaio per utensili temprato) già fresati richiedono un materiale abrasivo con grana 600 o maggiore.

- I metalli morbidi (ad es. l’alluminio) già fresati richiedono invece un materiale abrasivo con grana 220 o maggiore.

- Rimuovete i residui della lucidatura o le particelle tra i singoli passaggi adoperando un panno morbido o aria compressa. Le particelle estranee possono vanificare la riuscita della vostra operazione di lucidatura.

Nota: se lucidate materiali morbidi come l’alluminio o la plastica, spazzolate di tanto in tanto l’utensile di lucidatura. Se all’interno dell’utensile non è più presente il materiale asportato, raggiungerete un maggiore volume di asportazione. La lavorazione a umido offre ottimi risultati adoperando pochissime gocce di Detergente per lucidatura CaraFin. Ricordate: solo un supporto di lucidatura per ogni pezzo. Non passate continuamente tra i pezzi.

- Rifinite il risultato passo dopo passo fin quando le tracce della fase di lucidatura precedente non sono più visibili.

- Procedete iniziando con dei movimenti in avanti e indietro sul componente e proseguite poi con movimenti incrociati.

- Se lucidate adoperando un supporto meccanico, verificate la pressione in una prima fase e aumentatela lentamente.

- Minore sarà la pressione di contatto, migliore sarà il risultato. Più che la pressione, è importante compiere movimenti uniformi in modo da evitare ogni possibile sovraccarico su un determinato punto dell’utensile.

Suggerimento: riducete la pressione di contatto gradualmente in modo da esercitare solo una pressione minima sulla superficie del pezzo poco prima della fine del processo di lucidatura.

Nota: durante la lucidatura si formano polveri e particelle piccolissime, che circolano anche nell’aria. Proteggete voi stessi e i vostri dipendenti utilizzando dispositivi di protezione individuali.

Prodotti per lucidatura

La tua giornata lavorativa ruota intorno alla finitura o alla lucidatura di diversi tipi di superfici e componenti?

Forse non sei soddisfatto dei risultati che stai ottenendo? In entrambi i casi: i nostri esperti saranno felici di aiutarti.