Tutta questione di tolleranze: la finitura

La finitura non ammette errori. In qualità di esperti del settore, sapete bene che i requisiti tecnici di precisione relativi a forme, qualità delle superfici e, non da ultimo, tolleranza dimensionale sono ormai talmente elevati che la correzione delle imprecisioni ha raggiunto i massimi livelli.

Tuttavia la finitura non offre un risultato garantito al 100%: quale procedimento debba essere utilizzato (mordenzatura, levigatura o rettifica) dipende dai requisiti del cliente per il pezzo specifico. Ugualmente rilevante in tale contesto è conoscere la rugosità desiderata o il grado di tolleranza. Nelle pagine che seguono vengono fornite importanti informazioni sugli aspetti che accomunano e differenziano i vari metodi di rifinitura. Viene inoltre illustrato come ottenere i migliori risultati di finitura in officina con i vari materiali abrasivi.

Procedimenti di finitura: opzioni disponibili per la lavorazione dei componenti

Se in officina vi trovate di fronte alla necessità di eseguire una finitura di precisione sulla superficie dei componenti, avete a disposizione le seguenti opzioni, a seconda delle caratteristiche del materiale, alle dimensioni e alla forma dei componenti:

- Asportazione chimica (mordenzatura)

- Asportazione elettrochimica

- Erosione a filo e a tuffo

- Lavorazione di metalli duri

- High Speed Cutting

- Levigatura

- Lappatura

- Lappatura a ultrasuoni

- Raschiatura

- Rettifica

- Burattatura

Mordenzatura

Un processo utilizzato ad esempio con componenti metallici di dimensioni molto piccole, per realizzare un profilo di alta precisione o per dare struttura alla superficie. A seconda del tipo di mordenzatura, è possibile realizzare contemporaneamente canali sottilissimi (micrometro).

Elettrolisi

Un'applicazione che consente di rimuovere anche le più piccole imprecisioni e la presenza di bava (ad es. in forme 3D complesse). Il processo viene utilizzato nei casi in cui i componenti filigranati non possono essere soggetti né a sollecitazioni meccaniche né termiche.

Elettroerosione

Un metodo per metalli particolarmente duri che utilizza i processi di scarica elettrica tra due elettroni (pezzo ed elettrodo dell'utensile).

Levigatura

Rientra nei metodi di rettifica speciale ed è utilizzato in presenza di fori e onde. Il procedimento utilizza una levigatrice che esegue contemporaneamente un movimento rotatorio di rettifica e un movimento avanti-indietro e su-giù per lisciare la superficie.

Lappatura

Definisce la metodologia di lavorazione più delicata tra tutti i processi di rettifica, che si riflette sulla struttura superficiale finale del componente: dopo la lappatura, la superficie del metallo non mostra più segni di rettifica e appare omogenea e satinata, e completamente priva di solchi. La polvere abrasiva contenuta nel fluido di lappatura agisce tra il pezzo e il disco di lappatura: la rotazione del disco consente quindi la rimozione di materiale dalla superficie dei componenti. Poiché le sollecitazioni meccaniche e termiche sono estremamente ridotte, la lappatura rientra nei processi di lavorazione a freddo.

High Speed Cutting …

Rientra nelle tecnologie di fresatura e raggiunge velocità di ca. 8000 m/min. La tecnologia ad alta velocità è mirata ad esempio alla riduzione dell'usura dell'utensile e si occupa di temi quali lubrificazione minima e lavorazione a secco.

Raschiatura

Si tratta di un procedimento ormai alquanto raro che rientra nei metodi di produzione per truciolatura con tagliente a forma geometrica definita. Quando torni e frese non raggiungevano ancora la precisione delle macchine attuali, la raschiatura veniva utilizzata per inserire guide, superfici di accoppiamento o sacche d'olio nelle superfici di scivolamento.

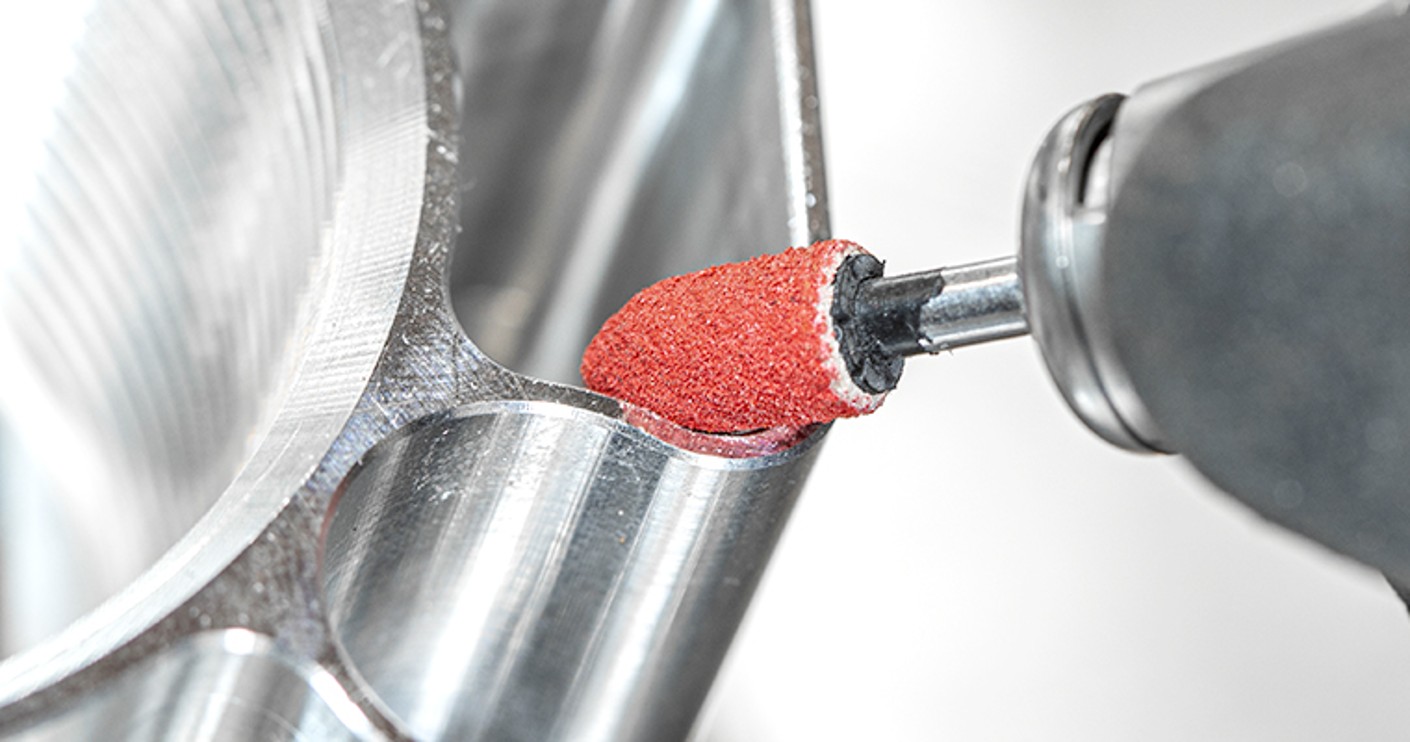

Rettifica

Nelle officine meccaniche, costituisce a tutt'oggi un metodo d'elezione per la preparazione manuale o meccanica delle superfici per una lavorazione successiva o per sottoporle all'ultimo trattamento di rettifica di precisione.

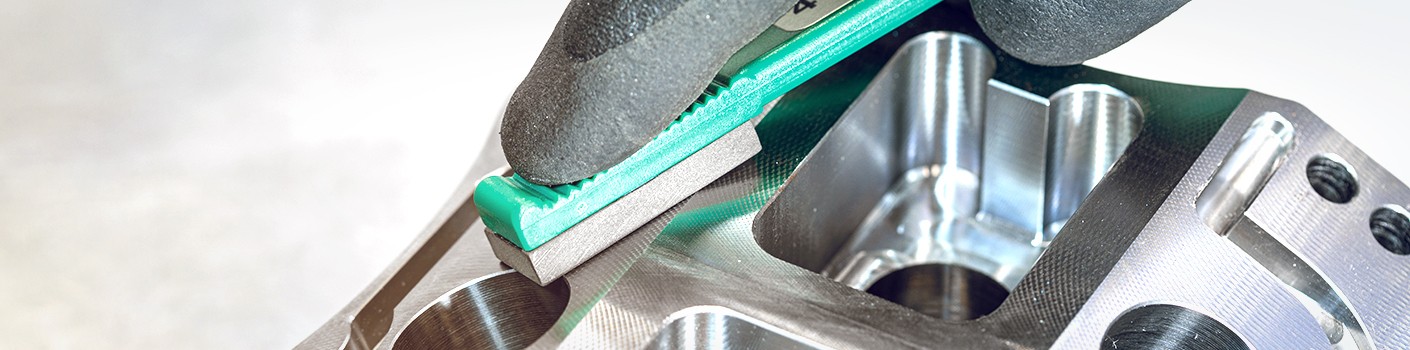

Componenti di precisione sulla punta delle dita

La particolarità della finitura di metalli o polimeri nel settore industriale consiste nella possibilità di ottenere stabilità dimensionale e precisione con l'ausilio di macchine o anche manualmente per mezzo di lime abrasive, lappatori manuali o pietre. Per una contornatura di precisione vengono utilizzate spugne abrasive o panni abrasivi in tessuto non tessuto. Il materiale abrasivo per finitura disponibile in rotoli o fogli è estremamente flessibile e si adatta molto bene alla superficie dei componenti e alle mani. Per ottenere una maggiore pressione di contatto, è preferibile utilizzare un blocchetto per levigare.

Per ottenere le caratteristiche superficiali desiderate tramite la finitura, senza modificare minimamente la forma sostanziale del componente, vengono utilizzati utensili abrasivi in grado solamente di lisciare la superficie.