Präzisionsschleifen: Wo jeder µm zählt

Der Anspruch an Hochpräzisionsmaße kommt nicht von ungefähr. Als versierter Meister im Maschinenbau, in der Automotive-Industrie, als Hersteller von Medizinprodukten oder im Bereich der Luft- und Raumfahrtindustrie wissen Sie: Präzision ist alles, wenn es um die finale Bearbeitung von Metallen oder wahlweise Keramiken geht.

Erst mit dem Präzisionsschliff kommen Sie Ihrem Endmaß so exakt nah, dass keine konstruktiven Wünsche offenbleiben – unabhängig davon, ob Sie einen Prototyp bearbeiten oder in Serie fertigen. Hier erläutern wir Ihnen, welche Applikationen Ihnen zum Präzisionsschliff verhelfen. Spezifische Applikationen und ihre Werkzeuge werden ebenso vorgestellt, wie die optimale Vorgehensweise beim Präzisionsschleifen selbst – Tipps und Tricks inklusive.

Geht nicht, gibt’s nicht: Präzisionsschliff richtig angehen

Als Meister in der industriellen Fertigung werden Sie nur an einem gemessen: Qualität. Qualität. Qualität. Damit Sie diesem Anspruch gerecht werden, greifen Sie beim Präzisionsschliff bestenfalls auf diese Verfahren zurück:

- Außenrundschleifen

- Formschleifen, Konturschleifen

- Flachschleifen, Tiefschleifen

- Innenrundschleifen

- Werkzeugschleifen

Bloß nicht anecken – korrektes Außenrundschleifen

Das Außenrundschleifen ist Ihnen als Fertigungsleiter z. B. im Automotive-Umfeld vor allem dann ein Begriff, wenn Sie bei der Fertigung von Nocken-, Kurbel- oder Getriebewellen Wert auf beste Qualität legen. Und auch bei der Bearbeitung von Guss oder Buntmetallen müssen alle Parameter passen: Beeinflusst werden Ihre Ergebnisse beim Außenrundschleifen z. B. durch die Leistungsaufnahme, Struktur, Material und natürlich Härte der Scheibe Die richtige Werkzeugwahl steht damit stellvertretend für die optimale Einsatzdauer und damit für die Wirtschaftlichkeit.

Richtungswechsel aus Prinzip: Pendelflachschleifen

Wenn Sie in der Fertigung von Baugruppen und Komponenten auf eine hohe Abtragsleistung angewiesen sind, die dennoch durch eine 1A-Oberflächengüte überzeugt, ist das Pendelflachschleifen das Verfahren der Wahl. Die hier eingesetzten eher groben und hochporösen Schleifscheiben haben eine eher geringe Härte.

Aalglatt – beim Flachschliff erwünscht

Wenn Sie in der industriellen Fertigung bis auf das µ genau abrasiv und spanabhebend schleifen möchten, ist das Flachschleifen die geeignete technische Methode. Das meist mit speziellen Schleifwerkzeugen oder Maschinen realisierte Verfahren, greift in die Oberflächenstruktur des Werkstückes ein. Das Ziel: Maßgenauigkeit und perfekte Oberflächengüte gleichermaßen.

Perfekte Formen kommt nicht von ungefähr – Innenrundschleifen

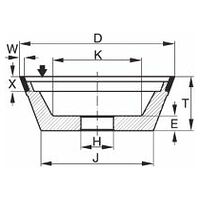

Das Veredeln innenliegender Funktionsflächen ist das, was Ihren Arbeitstag in der industriellen Fertigung ausmacht? Gerade beim Innenrundschleifen kommt es auf die Qualität und vor allem Größe Ihrer Schleifscheiben an. So können sich etwa verschleißresistente Kornarten auf die Lebensdauer der Scheibe auswirken – Ihr Innenrundschleifprozess gestaltete sich damit noch wirtschaftlicher.

Für Kenner soliden Handwerks – Arbeit am Schleifbock

Wer sich beim Trennen und Schleifen des klassischen Schleifbocks bedient, sagt ja zur Handarbeit! Aus Ihrem Alltag als Meister in der Produktion kennen Sie das von der einfachen Bearbeitung von Werkzeugen, wie etwa Drehmeißeln oder Bohrer. Wie Ihr Schleifwerkzeug beschaffen ist, orientiert sich am Material des zu schleifenden Gegenstandes.

Bestes Zeug für Werker – Werkzeugschleifen

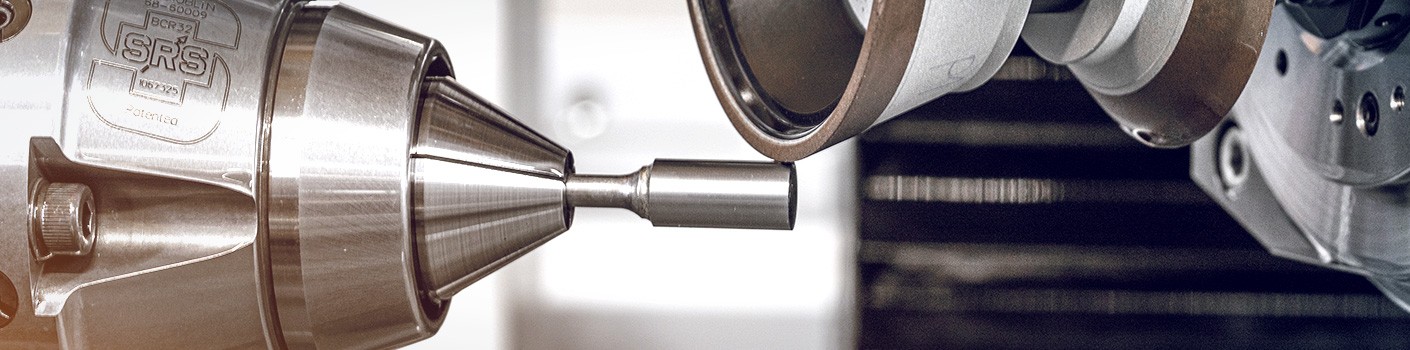

Wenn eine Sache in der Fertigung inakzeptabel ist, dann sind es stumpfe Werkzeuge. CNC-Werkzeugschleifen sind deshalb heute etablierte Technologien, zur hochwertigen Aufarbeitung. Dabei bestimmt die Abnutzung – die so genannte Stumpfung – Ihres Werkzeuges, welches Schleifgerät zum Einsatz kommt und welches Schleifmittel das Passende ist. Das Ziel ist immer dasselbe: Material am Werkzeug abtragen und damit wieder für volle Funktionalität sorgen. Das wirkt sich auf lange Sicht auch auf die Wirtschaftlichkeit aus.

Aus der Form gekommen – Abrichten schärft Profile

Das computergestützte Flachschleifen ermöglicht Ergebnisse, die sich exakt an die Vorgaben halten und daher durch höchste Qualität überzeugen. Während des Prozesses wird auf die Formgenauigkeit geachtet, die bestellte Oberflächengüte erreicht, und dabei die gewünschte Form- und Lagetoleranz erzielt. Das CNC Flachschleifen ermöglicht auf diese Weise Ergebnisse, die durch Genauigkeit, Robustheit und Langlebigkeit überzeugen. Als Meister kennen Sie das: Je nachdem wie Sie welches Material geschliffen haben, müssen Sie Ihre Schleifscheiben regelmäßig abrichten. Ähnlich auch bei profilierten Scheiben, die Sie mittels Abrichten an neue Werkstück-Geometrien anpassen. Dieses Formen und Schärfen einer Schleifscheibe ist Teil des Konditionierens, was zudem auch eine Reinigung umfasst.

Wie aus Genauigkeit Präzision wird

- Wie bei jedem anderen Schleifverfahren gilt: Vor dem Präzisionsschliff müssen Sie die Werkstückoberfläche auf Schmutz, Fett und Materialrückstände untersuchen.

- Danach definiert der Prozess Ihrer industriellen Fertigung ebenso wie die Größe und Form Ihres Werkstücks, welches Schleifverfahren zur Anwendung kommt.

- Wählen Sie ein für Ihr Werkstück, seine Größe und seine Form passendes Schleifgerät und Schleifmittel aus.

- Bewegen Sie im ersten Arbeitsgang Ihr Schleifgerät Schritt behutsam und ohne viel Anpressdruck über die zu schleifende Oberfläche.

Tipp: Wenn das erste Ergebnis noch nicht Ihrer Vorstellung entspricht, „spielen“ Sie besser mit der Drehzahl, statt mit dem Anpressdruck. Nähern Sie sich sukzessive – im besten Fall in sehr kleinen Schritten – dem gewünschten Ergebnis an. Weiteren Einfluss können Sie auch über das eingesetzte Schleifmittel bzw. das Korn nehmen.

Achtung: Qualitativ beste Ergebnisse erfordern eine kontinuierliche Bewegung von Werkzeug bzw. Schleifmittel. Ein Verharren an einer bestimmten Position kann u. U. zu mehr Abtrag und damit zu Qualitätseinbußen führen.

Ist das Thema Präzisionsschleifen in Ihrem Arbeitsalltag zentral?

Wollen Sie Qualität verbessern und Ihre Standzeiten erhöhen? Dazu – und natürlich auch zu den verschiedenen Applikationen und passenden Schleifmitteln – beraten wir Sie gern.

Jetzt kontaktieren

Jetzt kontaktieren