GARANT Gleitschleifmaschine GMT35 für perfekte Oberflächen

Gleitschleifen birgt ungeahnte Potentiale

Das Gleitschleifen, auch Gleitspanen genannt, dient zur Oberflächenbearbeitung von Werkstücken aus Metall und Kunststoff.

Die Werkstücke werden zusammen mit Schleif- oder Polierkörpern und einem Zusatzmittel (Compound) in einer wässrigen Lösung in einen Behälter gegeben. Durch eine oszillierende Bewegung (Vibrationsgleitschleifen) des Arbeitsbehälters entsteht zwischen Werkstück und Verfahrensmittel eine Relativbewegung. Die Schleifkörper, sogenannte Chips, sorgen dabei für den gewünschten Materialabtrag. Je nach Bedarf kann der Abtrag durch verschiedene Prozessparameter höher oder niedriger eingestellt werden.

Ihre Anforderungen

- Hohe Flexibilität bei der Nachbearbeitung

- Kleine bis mittlere Losgrößen (1 – 500 Stück)

- In bis zu drei Schichten arbeiten und gleichzeitig mehrere Werkstücke bearbeiten

- Eine mobile und flexible Lösung, ohne hohe Investitionskosten

- Keine großen Wartungen und Inspektionen

- Interne Abwicklung, um Kompetenz und Transparenz in allen Fertigungsschritten zu behalten

Ihre Vorteile

- Viele Möglichkeiten: Polieren, Entgraten, Kanten verrunden, Riefen und kleine Frässpuren entfernen, 3D-Strukturen ausschleifen uvm.

- Top Qualität: Sichtbare und messbare Ergebnisse

- Ganz nah: Direkt neben der Maschine, immer alles im Blick

- Kein Versand an externe Dienstleister: Fertigung und Finishing aus einer Hand

- Zeit gespart: Prozess- und Fertigungszeiten verkürzt

- Keine manuelle Bearbeitung nötig: Kürzere Bearbeitungszeit

4 einfache Schritte, die Ihren Nachbearbeitungsprozess revolutionieren können

Unsere FachberaterInnen machen Ihnen den Einstieg in die Welt des Gleitschleifens durch eine detalllierte Beratung so einfach wie möglich. Durch eine Testbearbeitung Ihrer Bauteile bei uns im Haus können Sie die Vorteile Ihrer geplanten Investition klar abschätzen und erhalten einen Leitfaden, mit welchem Sie nach einem Kauf der GARANT Gleitschleifmaschine GMT35 direkt mit der Bearbeitung Ihrer Werkstücke starten können.

1. Beratung vor Ort

Unsere FachberaterInnen beraten Sie gerne unverbindlich vor Ort. Dabei werden alle Daten aufgenommen und die Machbarkeit Ihres Bearbeitungsprozesses mit unseren Gleitschleiflösungen geprüft. Punkte wie z.B. Werkstückgeometrie, Oberflächen-Anforderungen oder jährlich zu fertigende Stückzahl werden genau analysiert und aufgenommen.

2. Prüfung Machbarkeit

Mit unserer Kundenmusterteilbearbeitung bieten wir allen an einer GMT35 interessierten Kunden vorab den Service einer Test-Bearbeitung einzelner Bauteile. So erhalten Sie vor dem Kauf ein klares Bild davon, was Sie von unseren Produkten zukünftig erwarten können.

3. Angebot

Sie erhalten ein detailliertes Angebot, in welchem alle für Ihren zukünftigen Gleitschleifprozess nötigen Produkte enthalten sind.

4. Inbetriebnahme

Bei Auslieferung der Gleitschleifmaschine GMT35 nehmen unsere FachberaterInnen die Maschine gemeinsam mit Ihnen in Betrieb und geben Ihnen eine ausführliche Einweisung an der Maschine.

Die mobile Gleitschleifmaschine GARANT GMT35

1. Transportwagen

- Schneller und einfacher Transport

- Drei Aufbewahrungs-Boxen für Schleifmedien und Bauteile

2. Separierstation

- Automatisches Trennen von Werkstück und Schleifmedium

- Drei Siebe mit verschiedenen Lochrastern

- Einfacher Schleifkörperwechsel

3. Schalldämmung

- Schalldämmende Maschinenverkleidung mit Schallschutzhaube

- Trog und Trichterauslass innen mit Polyurethan beschichtet

- Schallpegel < 80 dB

4. Steuerung

- Spritzwasser- und vibrationsgeschützt

- Intuitive Bedienung über Touchscreen

- Zahlreiche Einstellmöglichkeiten wie Bearbeitungszeit, Drehzahl, Pumpensteuerung etc.

- Individuelle Bearbeitungsschritte programmierbar

5. Trogvibrator

- Leistungsstarker Motor

- 35 Liter Stahltrog, innen beschichtet (15 mm PolyurethanSchicht)

- Trog teilbar durch Trennwand

- Konstante Wasserzufuhr 45 l/min über zwei Auslässe

6. Mobilität

- Rollen auf der Unterseite für einfachen Transport

- Nur 230 V Anschluss – keine Druckluft oder dauerhafte

- Wasserleitung notwendig

- Platzsparend – Maschine mit Transportwagen (BxTxH) 2030 x 710 x 1380 mm

7. Integrierte Wasseraufbereitung

- Großer Wassertank (45 Liter) für die Nassbearbeitung

- Wasseraufbereitung mit Absetzbecken

Für jede Anforderung eine einfache Lösung

Anforderung: Entgraten

Beispiel: Halterungen aus Stahl S355, mit Laserstrahl geschnittene Kanten und eingearbeiteten Bohrungen, allseitig entgraten. Keine hohen Anforderungen an Endzustand der Oberfläche. Anzahl: 80 Stück

1. Prozessschritt: Entgraten

Hierfür wurden die Keramik-Schleifkörper in der Form Dreieck mit geraden Kanten ausgewählt. Diese Form zeichnet sich durch ihre Robustheit und lange Standzeit aus. Sie wird häufig für die Bearbeitung von einfachen, flachen Werkstücken mit ausgeprägten Kanten eingesetzt.

- Schleifmedium: 501510 1010T

- Keramik-Schleifkörper: grob

- Form: Dreieck, Abmessung: 10 × 10 mm

- Compound: 501650 UNI , universell für Stahl und Edelstahl, zum Schleifen und Polieren mit Korrosionsschutz

- Bearbeitungszeit: 30 min

- Wasser: an

- Drehzahl: 3000 min-1

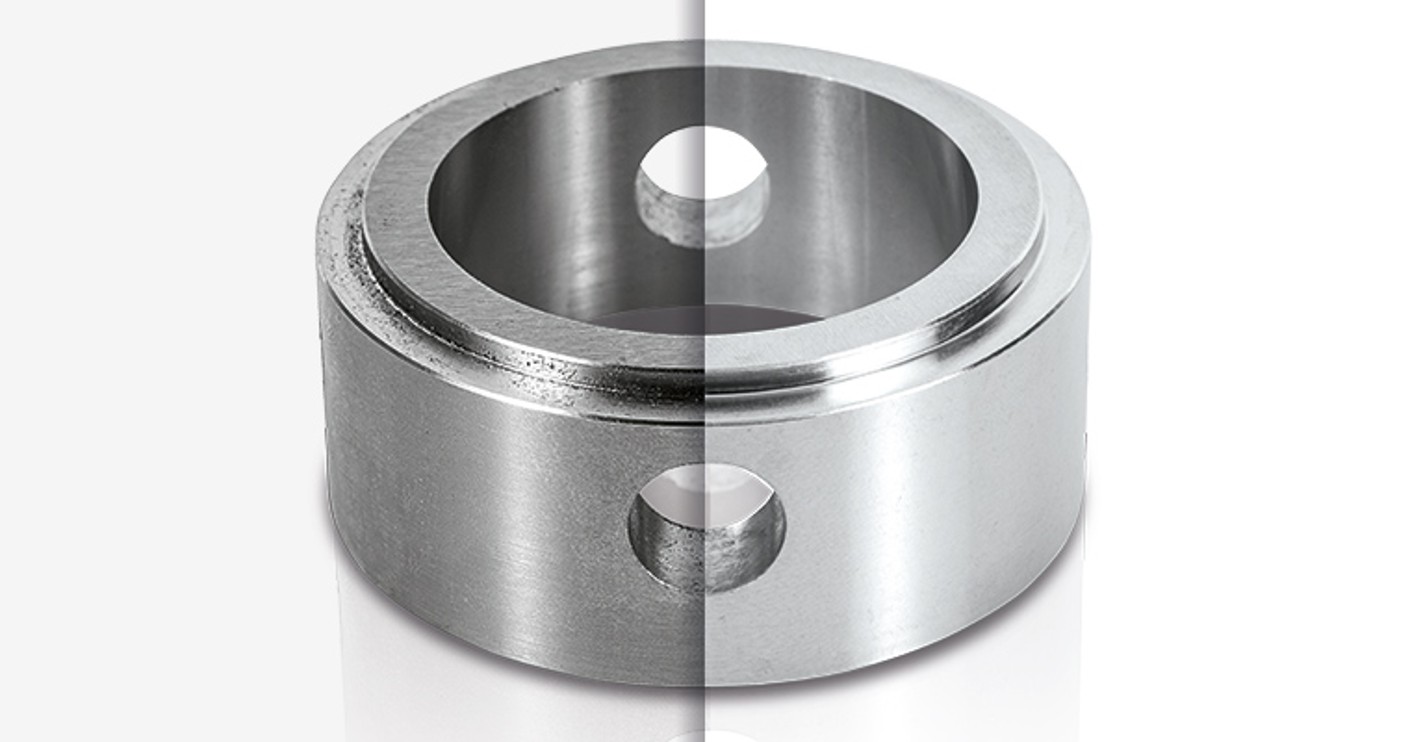

Anforderung: Entgraten und Polieren

Beispiel: Drehteile aus Stahl 42CrMo4 mit Mantelbohrungen allseitig entgraten. Oberfläche im Endzustand glänzend. Anzahl: 10 Stück

1. Prozessschritt: Entgraten

Hierfür haben wir Keramik-Schleifkörper in der Form Zylinder schräg ausgewählt. Die runde Formist ideal für die Bearbeitung von Bohrungen und runden Werkstücken. Mit den spitz zulaufenden Enden können gleichzeitig die Abstufungen an der Oberseite des Werkstücks gut erreicht werden.

- Schleifmedium: 501530 1020CA

- Keramik-Schleifkörper: grob

- Form: Zylinder schräg, Abmessung: 10 × 20 mm

- Compound: 501650 UNI , universell für Stahl und Edelstahl, zum Schleifen und Polieren mit Korrosionsschutz

- Bearbeitungszeit: 40 min

- Wasser: an

- Drehzahl: 3000 min-1

2. Prozessschritt: Polieren

Für den Polierprozess eignen sich am besten Porzellan-Schleifkörper. Diese glätten die Flächen und erzielen somit eine hohe Oberflächengüte.

- Schleifmedium: 501590 0406CA

- Porzellan-Schleifkörper: polieren

- Form: Zylinder schräg

- Abmessung: 4 × 6 mm

- Compound: 501650 UNI , universell für Stahl und Edelstahl, zum Schleifen und Polieren mit Korrosionsschutz

- Bearbeitungszeit: 40 min

- Wasser: an

- Drehzahl: 3000 min-1

Anforderung: Nachbearbeitung additiv gefertigter Werkstücke

Beispiel 1: Hohlkugel mit Gitterstruktur aus Werkzeugstahl 1.2709, additiv im 3D-Druck Verfahren (SLM) gefertigt. Anforderung: Raue Oberfläche (Schichtaufbau) komplett ausschleifen und bis Endzustand glänzend polieren. Unterseite, die mit Supportstruktur verbunden war, wurde grob vorgeschliffen. Anzahl: 50 Stück

1. Prozessschritt: Schleifen

- Schleifmedium: 501530 1530CA

- Keramik-Schleifkörper: grob

- Form: Zylinder (schräg)

- Abmessung: 15 × 30 mm

- Compound: 501650 UNI

- Bearbeitungszeit: 4 Stunden

- Wasser: an

- Drehzahl: 3000 min-1

2. Prozessschritt: Polieren

- Schleifmedium: 501590 0406CA

- Porzellan-Schleifkörper: polieren

- Form: Zylinder (schräg)

- Abmessung: 4 × 6 mm

- Compound: 501650 UNI

- Bearbeitungszeit: 2 Stunden

- Wasser: an

- Drehzahl: 3000 min-1

Beispiel 2: Flache Platten aus Polymerharz, additiv im 3D-Druck Verfahren (MJP) hergestellt. Anforderung: 3D-Druck Struktur egalisieren und ein leicht glänzendes Finish im Endzustand.

Anzahl: 100 Stück

1. Prozessschritt Schleifen

- Schleifmedium: 501561 1010K

- Kunststof-Schleifkörper: grob

- Form: Kegel

- Abmessung: 10 × 10 mm

- Compound 501650 UNI

- Bearbeitungszeit: 2 Stunden

- Wasser: an

- Drehzahl: 3000 min-1

2. Prozessschritt Polieren

- Schleifmedium: 501590 0406CA

- Porzellan-Schleifkörper: polieren

- Form: Zylinder (schräg)

- Abmessung: 4 × 6 mm

- Compound 501650 UNI

- Bearbeitungszeit: 1 Stunde

- Wasser: an

- Drehzahl: 3000 min-1

Praxiswissen Gleitschleifen: Tipps und Lösungsvorschläge

Richtige Auswahl der Verfahrensmittel

1. Arbeitsschritt: Entgraten und Schleifen 2. Arbeitsschritt: Polieren Werkstoff Schleifkörper Compound Schleifkörper Compound Weich Aluminium

Kunststoff-Schleifkörper*

(501561 – 501575)

501660 ALUMINIUM

Porzellan-Schleifkörper

501660 ALUMINIUMZink Kupfer

501665 COPPER

501665 COPPERMessing Kunststoff 501650 UNI bzw.

501670 PLASTIC

501657 CLEAN501650 UNI bzw.

501670 PLASTIC

(für Hochglanzoberflächen)Hart Stahl

Keramische Schleifkörper

(501510 – 501535)

501650 UNI

501657 CLEAN

501650 UNI bzw.

501655 SHINY

(für Hochglanzoberflächen)Gusseisen Rostfreier Stahl Titan *Auch kleine, keramische Schleifkörper geeignet. Große, keramische Schleifkörper können bei der Bearbeitung von „weichen“ Werkstoffen zu Oberflächenschäden führen. Richtige Auswahl von Form und Größe der Schleifkörper

Schleifkörper Keramik-, Porzellan-Schleifkörper Kunststoff-Schleifkörper Werkstoff Groß Klein Dreieck (gerade) Dreieck (schräg) Zylinder (schräg) Kegel Pyramide Werkstück filigran Werkstück groß/grob Ecken ≤ 90° Fokus Kantenbearbeitung Fokus Flächenbearbeitung (Ebene, Freiformfläche) Bohrungen, Vertiefungen, Taschen Allgemeine Hinweise:

- Große Schleifkörper sind aggressiver in der Schleifwirkung als kleine Schleifkörper. Sie führen zu maximalem Abtrag in kürzester Zeit.

- Vor der Bearbeitung das Werkstück wegen Klemmrisiko und Zugänglichkeit auf kritische Stellen überprüfen (wie Bohrungen, Taschen oder Nuten).

- Empfehlung: Testlauf mit einem Werkstück, bevor eine große Charge bearbeitet wird.

- Mit zunehmender Einsatzzeit nehmen Schleifkörper in der Größe ab und Kanten verrunden sich. Dies kann zu einer Reduzierung der Schleifwirkung führen.

- Trocken schleifen empfielt sich, falls kleine Bauteile an der Trogwand hängen bleiben.

Tipps zur Drehzahlregulierung

- Mit maximaler Drehzahl (3.000 min-1) starten. Prüfen ob Werkstück samt Schleifkörper sich kreisförmig im Trog bewegen. Anderenfalls Drehzahl reduzieren.

- Beim Polieren führt tendenziell eine niedrigere Drehzahl zu besseren Oberflächenergebnissen (aber längerer Bearbeitungszeit).

- Beim Entgraten tendenziell höhere Drehzahl einstellen – stärkere Schleifwirkung.

- Bauteile beschädigt durch Kollision, Drehzahl reduzieren.

Tipps zum richtigen Volumenverhältnis (Schleifkörper und Werkstück)

- Hohe Anforderung an Oberfläche >> Anteil Werkstücke reduzieren.

- Geringe Anforderung an Oberfläche >> Anteil Werkstücke erhöhen.

- Kollision bei großen Werkstücken vermeiden >> mit Trennwand arbeiten.

Zu geringe Schleif- / Entgratwirkung

- Richtiges Schleifmedium ausgewählt? Keramik-, Kunststof-, Porzellan-Schleifkörper.

- Schleifmedium stark abgenutzt, verrundet?

- Geeignetes Compound (Behandlungsmittel) verwendet?

- Wurde das empfohlene Mischverhältnis (Konzentration) von Wasser und Compound eingehalten?

- Größere Schleifkörper verwenden (kritische Stellen am Werkstück müssen weiterhin erreichbar sein).

- Drehzahl erhöhen.

- Bearbeitungszeit erhöhen.

- Wasser auf Verschmutzung überprüfen.

- In tiefen Taschen, Sacklochbohrungen ist die Bewegung der Schleifkörper gering, somit ist die Schleifwirkung schwächer. Mögliche Abhilfe durch Verwendung kleinerer Schleifkörper.

Zu hohe Schleifwirkung

- Bearbeitungszeit reduzieren.

- Drehzahl reduzieren.

- Richtiges Schleifmedium ausgewählt? Keramik-, Kunststof-, Porzellan-Schleifkörper.

- Schleifkörper-Feinheitsgrad mittel statt grob wählen.

- Kleinere Schleifkörper verwenden. Risiko zum Verklemmen in Bohrungen beachten.

Werkstücke sind nach Bearbeitung verschmutzt

- Wassergemisch wechseln.

- Konzentration Compound im Wassergemisch zu gering?

- Teile im Ausgangszustand zu stark verschmutzt?

Werkstücke beschädigt durch Kollision

- Anzahl der Werkstücke, die gleichzeitig bearbeitet werden, reduzieren.

- Trennwand zur Abgrenzung verwenden.

- Drehzahl reduzieren

Schleifkörper verklemmen sich in Bohrungen, Durchbrüchen, Nuten

- Andere Schleifkörper Größe wählen.

- Andere Schleifkörper Form wählen.

- Abgenutzte (zu klein gewordene) Schleifkörper, durch neue Schleifkörperfüllung ersetzen.

- Problemzonen / Vertiefungen abdecken oder ausfüllen

Grat wird nicht entfernt

Grate größer als 0,3 mm (Fußbreite) können nicht mehr wirtschaftlich entfernt werden. Verfahrensparameter / Werkzeugverschleiß in der vorangegangenen Fertigungsstufe überprüfen / optimieren.

Maschine ist zu laut

Alle Abdeckungen, vor allem Trog-Deckel, richtig abschließen. Bei deutlich gestiegener Vibration des Trog-Deckels, Gummipufer am Klemmhebel tauschen.

Reinigung des Wassertanks ist zu aufwändig

Der gesamte Wassertank kann alternativ mit Spänesauger z.B. Nr. 078541 751-11 abgesaugt werden.

Schonende und rückstandsfreie Sauberkeit durch Ultraschall

Sie haben im Nachgang nach dem Gleitschleifen eine sehr hohe Anforderung an die Reinigung und Trocknung der Bauteile?

Dann ist die Reinigung mit Ultraschallreinigungsgeräten und passenden Reinigern zu empfehlen. Die Einleitung von Ultraschall in Flüssigkeiten erzeugt einen pulsierenden Strom mit einer Vielzahl von kleinsten Gasbläschen, die beim Auftreffen auf feste Körper „implodieren“. Die dabei freigesetzte Energie„sprengt“ den Schmutz von den zu reinigenden Teilen. Da die Reinigungsflüssigkeit auch in Bohrungen und Hinterschneidungen eindringt, reinigt Ultraschall zuverlässig auch bei komplexen Geometrien. Im Gegensatz zu einer mechanischen Reinigung oder Reinigung mit Hochdruck wird die Oberfläche der Bauteile geschont.

Entdecken Sie hier unser Sortiment an Ultraschallreinigungsgeräten und Zubehör

Alles aus einer Hand

Das richtige Zusammenspiel aus Gleitschleifmaschine, Schleifkörpern, Compounds, Persönlicher Schutzausrüstung und Reinigungsgeräten ist die Garantie für optimale Schleifergebnisse.

1. GARANT Gleitschleifmaschine GMT35 – der schnelle Einstieg in die automatisierte Nachbearbeitung.

2. Optimal abgestimmte Schleifkörper und Compounds garantieren den reibungslosen Prozess.

3. Richtige PSA und Reinigungsgeräte garantieren maximalen Schutz. Ultraschall säubert im Nachgang.

Die GARANT Gleitschleifmaschine GMT35 überzeugt nicht nur durch ihre Leistungsstärke und Mobilität, sondern auch durch ihre durchdachten Funktionalitäten und ansprechendes Design. Dies sah die Jury des German Design Award genauso, denn sie zeichnete die Maschine als „Winner“ in der Kategorie „Industrie“ aus.

Gleitschleifen birgt ungeahnte Potentiale

Das Gleitschleifen, auch Gleitspanen genannt, dient zur Oberflächenbearbeitung von Werkstücken aus Metall und Kunststoff.

Die Werkstücke werden zusammen mit Schleif- oder Polierkörpern und einem Zusatzmittel (Compound) in einer wässrigen Lösung in einen Behälter gegeben. Durch eine oszillierende Bewegung (Vibrationsgleitschleifen) des Arbeitsbehälters entsteht zwischen Werkstück und Verfahrensmittel eine Relativbewegung. Die Schleifkörper, sogenannte Chips, sorgen dabei für den gewünschten Materialabtrag. Je nach Bedarf kann der Abtrag durch verschiedene Prozessparameter höher oder niedriger eingestellt werden.

DirektkaufEinen Artikel direkt dem Warenkorb hinzufügen: Hier bitte Artikelnummer oder Sachnummer angeben.Gefundene Produkte:

-

Art.-Nr. {{ combinedCodeWithHighlight }}Sachnummer:

Zu Ihrer Suche konnte kein Artikel gefunden werden:

Bitte überprüfen Sie Ihre Angabe oder passen Sie die Artikelnummer / Sachnummer an.

Dieser Artikel ist nicht bestellbar.Service Leistungen können nicht ohne den passenden Artikel bestellt werden. Bitte fügen Sie die Service Leistung am gewünschten Artikel hinzu.Für diesen Artikel sind weitere Konfigurationen auf der Produktdetailseite notwendig.Bitte überprüfen Sie diese Angabe oder passen Sie die Artikelnummer / Sachnummer an.Bitte wählen Sie eine konkrete Variante.In unser System hat sich ein Fehler eingeschlichen.Artikel ist nicht mehr verfügbar.Eine Mehrfacherfassung ist über unser Bestellformular möglich.Anmelden in Ihrem Konto