Tout est une question de tolérance – L'usinage de finition

Aucune erreur n'est permise, surtout lors de l'usinage de finition. Tout spécialiste accompli le sait : les exigences techniques en matière de précision de forme et de qualité d'état de surface, sans oublier la tolérance dimensionnelle, ont atteint de tels niveaux que la correction des imprécisions est désormais cruciale.

Toutefois, l'usinage de finition possède de nombreuses facettes : le recours aux différents procédés, tels que la gravure, le honage ou le meulage, dépend des exigences imposées par le client pour une pièce donnée. Dans ce contexte, le choix de la profondeur de rugosité ou du degré de tolérance est tout aussi déterminant. Dans les pages suivantes, vous trouverez des informations sur les similitudes et les différences entre les différentes méthodes d'usinage de finition. Vous y découvrirez également comment obtenir des résultats d'usinage de finition optimaux dans votre atelier grâce aux différents abrasifs.

Procédés d'usinage de finition : possibilités pour l'usinage de vos pièces

Si la tâche du jour de votre atelier consiste en l'usinage de finition extrêmement précis de la surface d'une pièce, vous disposez, selon les propriétés du matériau ainsi que les dimensions et la forme de la pièce, des possibilités suivantes :

- Enlèvement de matière chimique (gravure)

- Enlèvement de matière électrochimique

- Électroérosion par fil et par enfonçage

- Usinage dur

- High Speed Cutting

- Honage

- Rodage

- Rodage par ultrasons

- Grattage

- Meulage

- Tribofinition

Gravure…

…procédé utilisé notamment pour les très petites pièces métalliques composées d'un matériau mince pour obtenir des contours de haute précision ou structurer des surfaces. Selon le procédé de gravure utilisé, il est possible de réaliser des canaux à la fois très profonds et extrêmement fins (de l'ordre du micromètre) dans le métal.

Électrolyse…

…application permettant d'éliminer de minuscules irrégularités et bavures, par ex. sur des formes 3D complexes. Ce procédé est utilisé lorsque des composants fragiles ne doivent pas être soumis à des contraintes mécaniques ou thermiques.

Erodage…

…méthode destinée aux métaux particulièrement durs, qui utilise des processus de décharge électrique entre deux électrodes (électrode de pièce et d'outil).

Honage…

…fait partie des procédés de meulage spéciaux utilisés pour les perçages et les arbres. Ce procédé utilise un rodoir effectuant simultanément un mouvement de meulage rotatif et un mouvement avant-arrière/haut-bas afin de lisser la surface.

Rodage…

…désigne le procédé d'usinage le plus délicat de toutes les méthodes de meulage intervenant sur l'aspect final de la surface d'une pièce : après le rodage, la surface du métal n'est plus granuleuse, mais satinée et uniforme, sans aucun sillon. Les pointes de grain les plus fines du liquide de rodage agissent entre la pièce et le disque de rodage : la rotation du disque permet alors l'enlèvement de matière à la surface de la pièce. La charge mécanique et thermique étant extrêmement faible, le rodage fait partie des procédés de traitement à froid.

High Speed Cutting …

…fait partie des technologies de fraisage et atteint des vitesses d'environ 8 000 m/min. La technologie à grande vitesse se concentre notamment sur la réduction de l'usure de l'outil et implique une micro-pulvérisation et un usinage à sec.

Grattage…

…procédé devenu plutôt rare faisant partie de la catégorie des procédés de fabrication par enlèvement de matière avec arête de coupe à géométrie déterminée. Lorsque les tours et les fraiseuses n'avaient pas encore la précision des machines actuelles, le grattage était utilisé pour créer des guides, des surfaces d'ajustement ou des poches d'huile dans des surfaces de glissement.

Meulage…

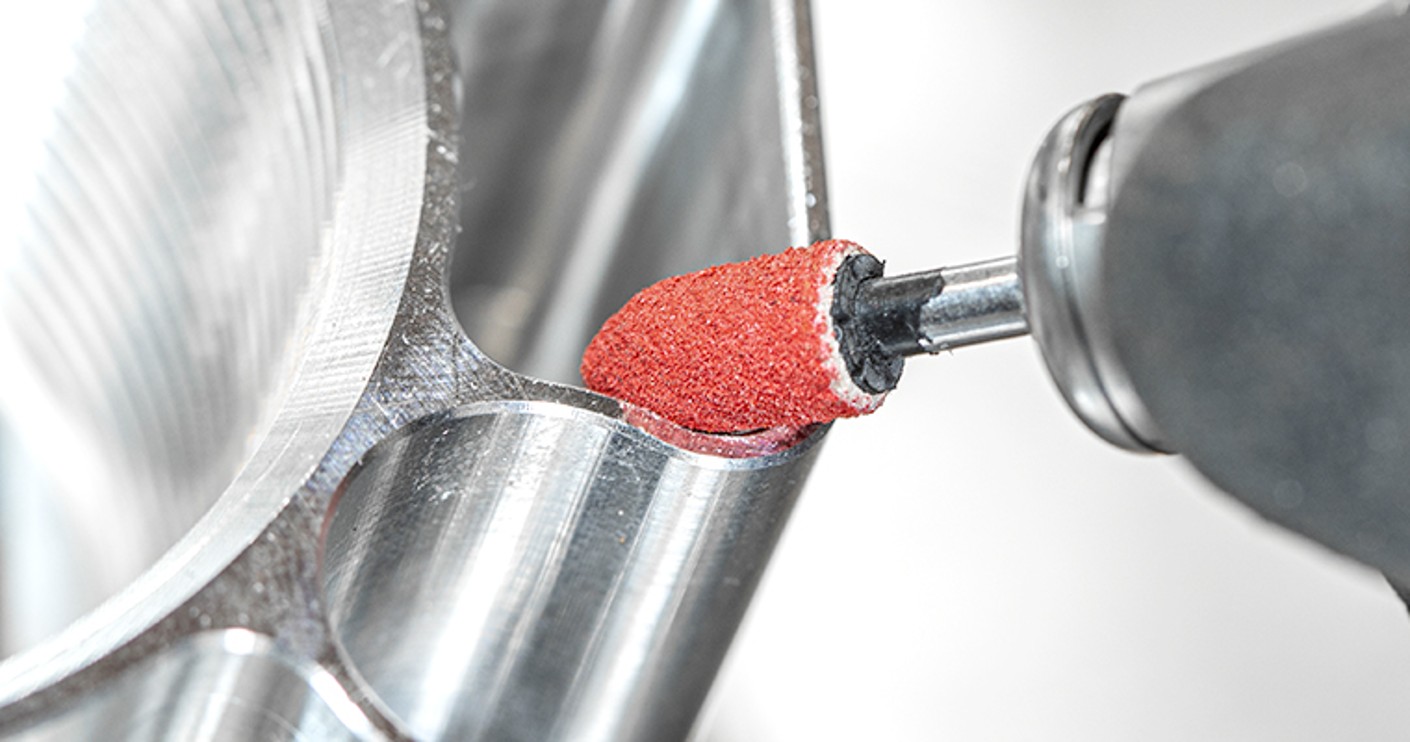

…aujourd'hui encore, méthode choisie dans les ateliers industriels pour préparer des surfaces manuellement ou avec une aide mécanique pour un usinage ultérieur ou leur donner la touche finale.

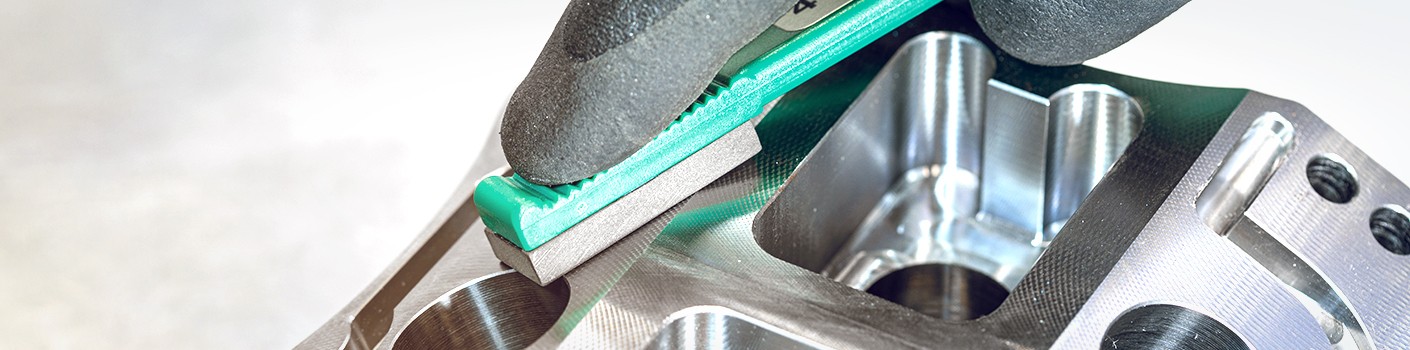

Une précision tout en finesse

La particularité de l'usinage de finition de métaux ou de polymères dans le domaine industriel est de pouvoir garantir la précision non seulement à l'aide de machines, mais également grâce à des procédés manuels utilisant une pierre d'affûtage, un rodoir à main ou une pierre à dresser. Le ponçage fin des contours implique, quant à lui, l'utilisation d'un bloc à poncer ou d'une feuille en non-tissé. Ce matériau abrasif de finition, généralement disponible en rouleau ou en feuilles, est excessivement souple et s'adapte parfaitement à la surface de la pièce, avec une excellente prise en main. Si une pression plus élevée s'avère nécessaire, il suffit d'utiliser un bloc à poncer.

Pour obtenir les caractéristiques de surface souhaitées grâce à l'usinage de finition sans jamais modifier la forme de base d'une pièce ou d'un composant, l'on recourt à des outils de rectification qui se contentent de lisser la surface.

Besoin d'aide pour choisir l'abrasif adapté à votre usinage de finition ?

Contactez-nous et discutez avec l'un de nos spécialistes afin de trouver l'abrasif adapté à votre application spécifique.

Contactez-nous

Contactez-nous