Comment obtenir un résultat brillant grâce à un polissage adéquat

Le polissage est l'étape de finition par excellence du processus de meulage. A première vue, c'est un processus d'usinage de finition qui ne laisse pas de traces. Votre longue expérience dans l'industrie vous a appris que le polissage se résume à une seule chose : augmenter la portée technique des pièces. La brillance en est juste un agréable effet collatéral.

Quoi qu'il en soit, l'important est là : qu'il s'agisse de métaux ou de plastiques, durs ou renforcés de fibres, le polissage ne peut en aucun cas modifier la géométrie de surface. En termes simples, lors du polissage, ce que l'on veut garder importe plus que ce que l'on veut enlever.

Dans les pages suivantes, nous vous expliquons quels secteurs accordent de l'importance aux propriétés de brillance d'un bon polissage, et pourquoi. Vous y apprendrez également comment procéder au mieux et les erreurs à éviter.

Tout est possible, rien n'est obligatoire : le polissage en tant qu'étape finale

L'intensité du polissage et de la finition dépend également du secteur où la pièce va être utilisée. En général, l'on constate que l'aspect "réduction de la rugosité superficielle" est souvent au centre des préoccupations lorsque des adhérences sur une pièce, à savoir une augmentation de la portée, sont possibles. Si, par contre, l'esthétique (par ex. dans le cas de pièces automobiles décoratives) est un facteur à prendre en compte, la rugosité passe au second plan.

Il se peut que vous soyez quotidiennement confronté à des moules métalliques utilisés pour le moulage par injection des plastiques ou pour le soufflage des bouteilles en PET. L'adhérence de particules sur ces surfaces pourrait être fatale. Le polissage doit donc être parfait. Il en va de même pour les pièces destinées au secteur médical, qui, après une certification complexe, peuvent même devoir être implantées dans le corps humain.

Sur des surfaces d'étanchéité ou de glissement, tout doit glisser, au sens littéral du terme. Plus la surface est rugueuse, plus le processus de polissage est exigeant. La perfection est de rigueur.

Même dans le domaine du "design hygiénique", les pièces métalliques et les surfaces exigent un maximum d'attention, puisqu'elles sont impliquées dans la fabrication de médicaments ou de denrées alimentaires. Dans ce contexte, le polissage est un signe de propreté. L'aspect lisse optimal obtenu sur le matériau permet de faciliter la stérilisation, les jets de vapeur ou le nettoyage à la vapeur chaude et de produire un effet déperlant sur les pièces et leurs parois intérieures.

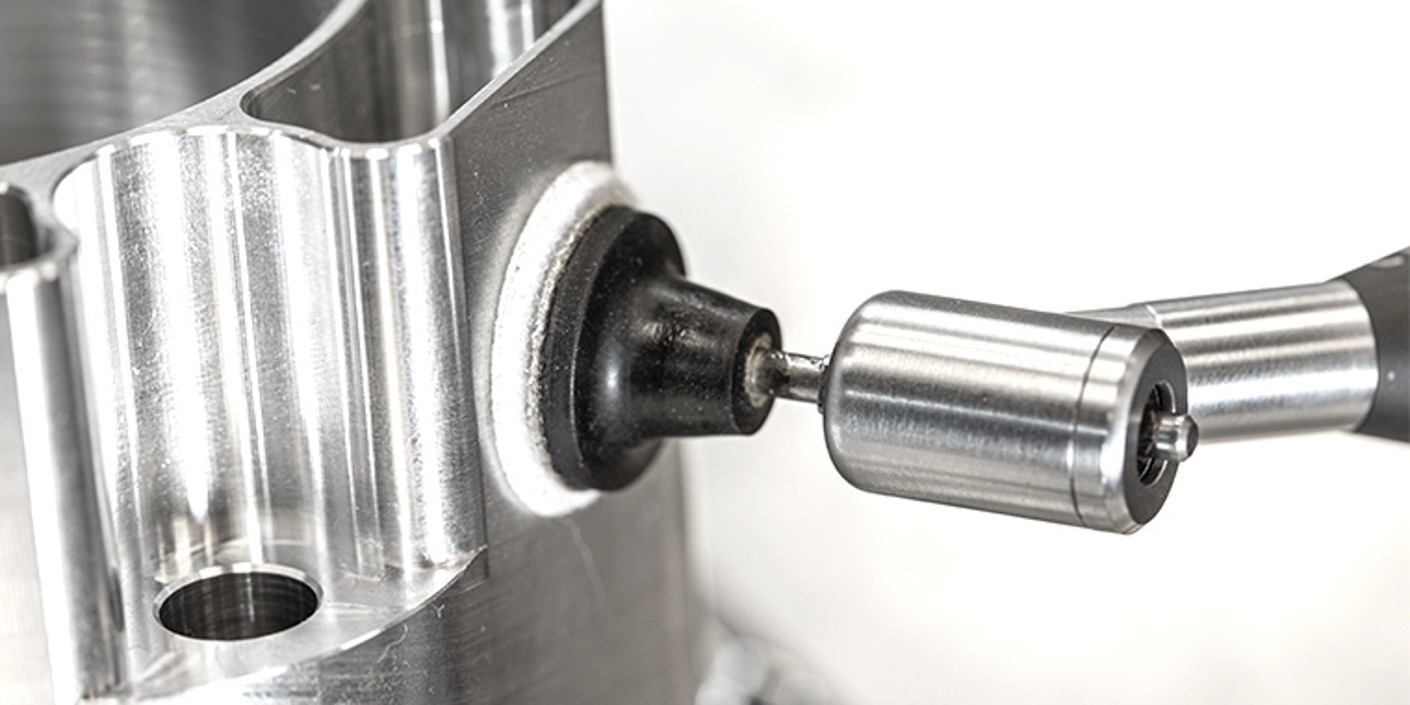

Pour obtenir un polissage optimal lors de la fabrication d'outils et de moules dans votre atelier, les outils en feutre sont un bon choix pour le polissage des récipients et des moules. Les outils de polissage en feutre ou CaraFin sont idéaux pour les techniciens du secteur automobile ou de la construction mécanique à la recherche des meilleures propriétés de glissement Combinés à des pâtes à polir diamantées ou SiC, ils réduisent la rugosité au degré souhaité.

Si votre atelier traite des matériaux plus tendres et qui ne sont pas en acier (inoxydable) mais en cuivre ou en aluminium, il existe des pâtes adaptées que vous pouvez appliquer avec un chiffon ou un disque pour obtenir le rendu final.

Polissage : les trois choses à savoir absolument

Comme en tant que métallurgiste, vous recherchez des résultats de polissage optimaux, trois choses sont importantes :

le préponçage, le préponçage et le préponçage ! Ici, acier, aluminium; aluminium revêtu, laiton, acier ou plastique sont tous logés à la même enseigne : plus le préponçage est bon, meilleur sera le polissage.

Pour obtenir des résultats optimaux indépendamment du matériau, faites attention au rapport entre les mouvements. Le sens de rotation de l'outil de polissage doit correspondre au passage effectué : si le disque de polissage est amené dans le sens de rotation au contact de la surface de la pièce, le grain de polissage exerce une résistance moindre sur la surface à usiner. L'emboîtement plastique de la structure cristalline n'est pas affecté. Si, par contre, la surface de la pièce se déplace dans le sens opposé au sens de rotation du disque de polissage, le grain de polissage exerce une résistance accrue sur la surface de la pièce. Résultat : la surface devient matte.

Il n'y pas grand chose à prendre en compte pour les différents métaux. Voici les principaux conseils :

- Lors du polissage d'acier inoxydable, veillez à effectuer un préponçage extrêmement fin et à ce que la pièce ne chauffe pas excessivement. Evitez donc des temps de contact prolongés.

- Eliminez toujours les particules et adhérences de votre pièce en acier inoxydable pour optimiser le résultat de polissage.

- Si vous recherchez une brillance à effet miroir, optez pour de nombreuses étapes de polissage individuelles. N'augmentez jamais la granulométrie au-delà du double d'une étape à la suivante.

- Pour l'aluminium, vous pouvez mettre les gaz : utilisez des vitesses de coupe élevées entre 30 et 60 m/s, et dans tous les cas un grain plus fin.

- Attention : des températures trop élevées peuvent endommager les structures métallurgiques. Veillez donc à un refroidissement suffisant et interrompez régulièrement le polissage. Des disques de polissage plissés amenant plus d'air sur la surface de la pièce sont également une possibilité.

- Tout ce qui brille n'est pas or, mais avec le polissage adéquat, le laiton s'en rapproche fortement. Les disques en flanelle ou disques de polissage et les pâtes à polir haute brillance sont des abrasifs utiles.

Restez toujours en mouvement : un arrêt laisse des traces indésirables

Procédez de la manière suivante :

- Fixez votre pièce à l'aide d'un serre-joint ou d'un étau.

- Selon le matériau et l'état de traitement, commencez avec du papier de verre du grain adapté.

- Les métaux durs (par ex. acier à outils trempé) fraisés nécessitent un abrasif d'une granulométrie de 600 minimum

- Les métaux tendres (par ex. aluminium) fraisés nécessitent un abrasif d'une granulométrie de 220 minimum

- Entre chaque étape, éliminez les résidus de polissage et de particules à l'aide d'un chiffon doux ou d'air comprimé. La présence de particules étrangères peut ruiner votre polissage.

Remarque : lorsque vous polissez des matériaux tendres comme l'aluminium ou le plastique, brossez simplement l'outil de polissage. S'il ne reste plus de matière résiduelle sur l'outil, l'abrasion sera meilleure. L'usinage humide s'effectue avec quelques gouttes de fluide. N'oubliez pas : un seul support de polissage par pièce. Ne changez pas d'une pièce à l'autre.

- Affinez le résultat d'une étape à l'autre jusqu'à ce que les traces de l'étape précédente ne soient plus visibles.

- Commencez par effectuer des mouvements d'avant en arrière sur la pièce, puis passez à des mouvements croisés.

- Si vous polissez avec une aide mécanique, testez la pression lors de la première étape et augmentez-la lentement.

- En matière de pression, le mieux est souvent l'ennemi du bien. L'uniformité des mouvements importe plus que la pression, car elle permet de ne pas s'attarder en un endroit.

Conseil : réduisez progressivement la pression pour que peu avant la fin du polissage, seule une pression minimale soit exercée sur la surface de la pièce.

Remarque : le polissage génère de fines poussières et particules qui circulent dans l'air que vous respirez. Assurez votre protection et celle de vos collaborateurs en portant un équipement de protection individuelle.

L'usinage de finition ou le polissage de différentes surfaces et pièces font partie de votre quotidien ?

Vous n'êtes peut-être pas satisfait des résultats obtenus ? Quoi qu'il en soit, nos spécialistes sont à votre disposition.

Contactez-nous

Contactez-nous