GFK und CFK Faserverbundwerkstoffe: Auf die Faser, fertig, los

Faserverbundwerkstoffe wie GFK (Glasfaserverstärkter Kunststoff) und CFK (Kohlenstofffaserverstärkter Kunststoff) sind auf der Zeitachse verhältnismäßige Newcomer im Engineering und Industriedesign. Beide lassen sich häufig passgenauer verarbeiten als Metalle und sind deshalb gern genommene Alternativen zu Edelstahl und Co. Auch, weil beide Polymere sehr leicht und dennoch besonders robust sind. Warum GFK und CFK in der Nachbereitung besondere Werkzeuge zum Trennen und Schleifen benötigen und was es mit dem Ausfasern auf sich hat, erfahren Sie auf den folgenden Seiten. Zusätzlich lesen Sie, warum Stau beim Bearbeiten von Faserverstärkten Kunststoffen durchaus ein gern gesehenes Abfallprodukt ist und wie sich CFK und GFK von Verschmutzungen befreien lassen.

Eigenschaften von GFK und CFK - in Bestform bei Kleinserien und Prototyping

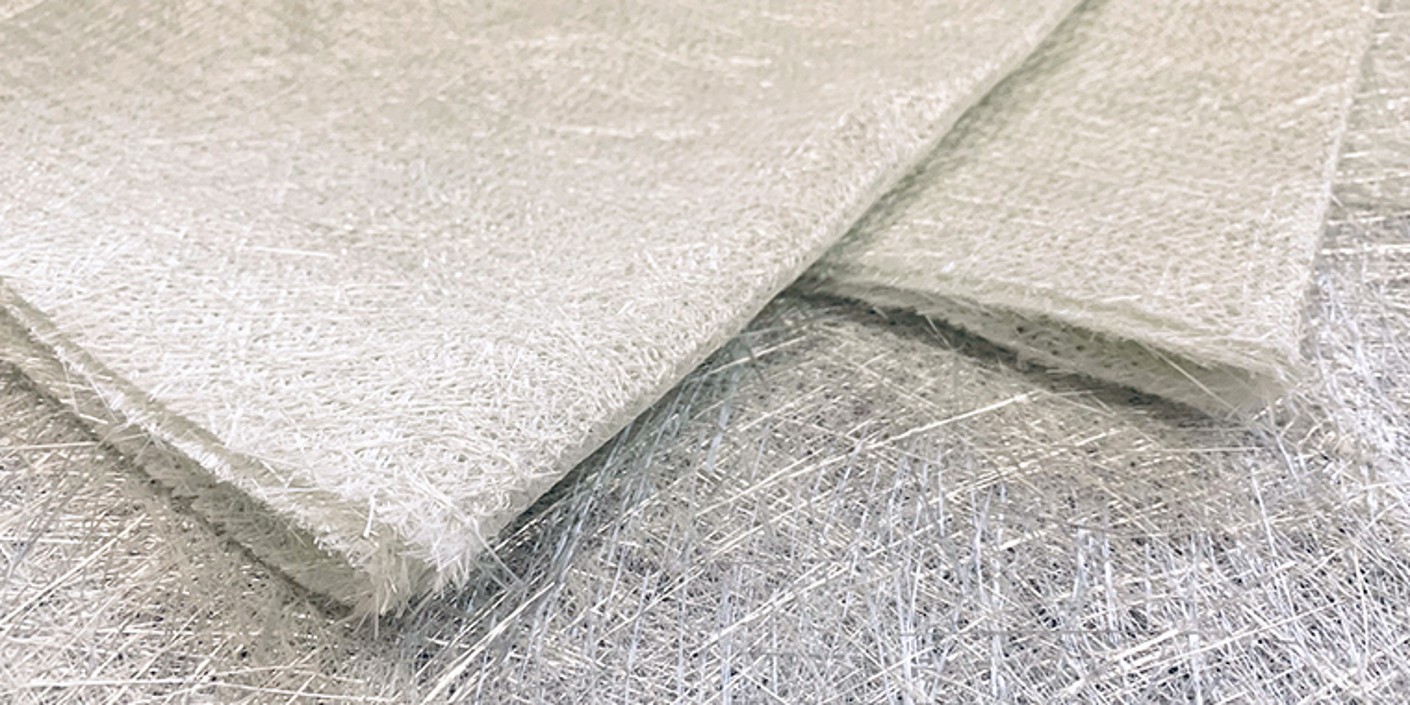

Glas- und Kohlenstoffverstärkte Kunststoffe zählen zu den Halbzeugen und werden über unterschiedliche Fertigungsverfahren wie etwa Faserspritzen, Handlaminieren oder das so genannte Harzinjektionsverfahren (RTM für Resin Transfer Moulding) verarbeitet. Die aufgebrachten Harze schützen die Fasern vor äußeren Einflüssen und bewahren die Bauteil- bzw. Komponentenform. Anders als Metalle, die z. B. nach Verfahren wie dem Tiefziehen nahezu frei von Bearbeitung sind, erfordern sowohl CFK als auch GFK eine intensive Nachbearbeitung. Mit Blick auf die Effizienz kann – wenn auch stark verallgemeinert – gesagt werden, dass sich Faserverstärkte Kunststoffe bei Kleinserien oder in der Einzelfertigung weniger kostenintensiv zeigen, während sich die Serienfertigung eher bei Komponenten aus Metallen rechnet.

Einsatzbereiche von Kunststoffen – sie punkten nicht nur im Wasser

Der Einsatz im Bootsbau gehört vor allem für GFK zu den populärsten Anwendungen – Ingenieure schätzen die gute Formbarkeit im Leichtbau für Boote aller Art. Ob Maßlaminate, individuell gefertigte Rümpfe oder auch Masten und andere Aufbauten: im Bootsbau, wo Gewicht und Festigkeit gleichermaßen zählen, sind GFK und CFK nicht mehr wegzudenken. Auch als Meister im Bereich Maschinen- und Anlagenbau sind Ihnen die positiven Aspekte der guten Formbarkeit beider Polymere sicher längst bekannt. Vor allem bei der individuellen Gestaltung von Lösungen für Einhausungen zeigen sich GFK und CFK von der formschönen Seite.

Auf mehr Steifigkeit und Festigkeit legen etwa Ingenieure der Luftfahrzeugindustrie besonderen Wert. Hier kommt vor allem CFK zum Einsatz, da dies eine sehr leichte Konstruktion und damit Energieeffizienz ermöglicht. Übrigens wissen diese Eigenschaft auch die Konstrukteure von Windkrafträdern zu schätzen. Und da alles was leicht ist energieeffizienter bewegt wird, finden sich auch in vielen Bereichen der Automobilindustrie immer öfter CFK Bauteile.

GFK und CFK bearbeiten: Ohne Nachbearbeitung geht nichts

Faserverstärkte Kunststoffe sind eine Herausforderung. Der Grund: die Inhomogenität des Werkstoffes und die deutlich unterschiedlichen Eigenschaften von Faser und Matrix. Zusätzlich ist die Faser sehr abrasiv – ein hoher Werkzeugverschleiß ist vorprogrammiert. Als Polymere haben beide Stoffe eine schlechte Wärmeleitfähigkeit. Achten Sie deshalb bei der Bearbeitung auf die Wärmeabfuhr und bestenfalls auf eine Kühlung. Nur so lassen sich negative Effekte, wie etwa Wärmedehnung oder hohe Spanndrücke, vermeiden.

Besondere Risiken bei der Bearbeitung von CFK und GFK entstehen – vor allem bei manueller nicht maschinell gekapselter Arbeit – durch die Partikelstäube, die beim Trennen und Schleifen der Polymere vorkommen. Diese Stäube erhöhen nicht nur das Explosions- und Brandrisiko. Auch das Einatmen muss durch Tragen der persönlichen Schutzausrüstung und einer entsprechenden Mund-Nase-Maske unbedingt vermieden werden. Die gute Schutzausstattung verhindert auch die Exposition Ihrer Haut in GFK-/CFK-belasteten Arealen.

Trennen von Faserverstärkten Kunststoffen: Ende des Life Cycles

Wenn Sie faserverstärkte Kunststoffe sägen möchten, de-laminieren Sie in einem ersten Schritt die Schnittfläche unter Beachtung eventueller Materialneigungen. Achten Sie auf ausreichende Kühlung. Welches Werkzeug Sie verwenden, orientiert sich am gewünschten Ergebnis: Möchten Sie beide Materialien lediglich trennen, um sie

z. B. zu entsorgen, reicht eine Säge. Für Konturschnitte und Feinarbeiten bedarf es spezifischer meist Diamant- Werkzeuge, mit denen sich Schnitte noch exakter umsetzen lassen.

Sowohl CFK als auch GFK neigen zum Ausfasern – wählen Sie Ihre Werkzeuge deshalb mit Bedacht und ziehen Sie ggf. Experten zu Rate.

GFK und CFK schleifen: hier fallen wenig Späne

Komponenten aus faserverstärkten Kunststoffen werden in der Regel endkonturnah hergestellt. Spanende Verfahren, wie z. B. Abtragschleifen, fallen mit Blick auf die Span-Menge eher gering aus. Meist werden CFK und GFK nur entgratet, besäumt oder gebohrt, resp. mit Aussparungen versehen. In puncto Druck und Geschwindigkeit der Bearbeitung gilt:

- Ein Zuviel ist bei CFK und GFK eher kontraproduktiv, da die Polymere schmelzen können. Achten Sie bei der Bearbeitung – egal ob Entgraten, Abtragsschleifen oder grobe Vorreinigung – auf langsame Geschwindigkeiten und moderaten Anpressdruck und prüfen Sie im Vorfeld sorgfältig, welche Art von Kunststoffe eingesetzt werden – Thermoplaste reagieren anders als Duoplaste. In beiden Fällen wirken faserverstärkte Kunststoffe hochabrasiv – ein schneller Verschleiß von Schleif- und Trennwerkzeugen ist charakteristisch.

- Achten Sie deshalb auf gute Werkzeugqualität und setzen Sie z. B. Diamantwerkzeuge (galvanisch gebunden oder PKD-bestückt) ein. Deren große Spanräume erleichtern das Bearbeiten der faserverstärkten Polymere ebenso wie Frässtifte mit speziellen Geometrien.

- Ein Blick zu den Werkzeugen zur Alu-Verarbeitung kann hilfreich sein. Ähnlich wie Aluminium neigen CFK und GFK zum Schmieren. Offenporige Schleifwerkzeuge, Werkzeuge mit schleifaktiven Beschichtungen und schnittfreudiges SiC-Korn sind deshalb auch bei Verbundstoffen eine gute Option für eine saubere Bearbeitung.

- Vergessen Sie in keinem Fall Ihre persönliche Schutzausrüstung, denn die Partikel der Polymere stellen eine Gefahr für Ihre und die Gesundheit Ihrer Mitarbeiter dar.

Zukunftsmusik: CFK und GFK schweißen

Anders als Metalle sind Faserverstärkte Kunststoffe mit den herkömmlichen Verfahren nicht einfach schweißbar. Sukzessive setzen sich Verfahren zum laserbasierten Fügen von Faserverbundwerkstoffen durch, finden aber aktuell nur im Rahmen der Forschung Anwendung. Heute zählt form- bzw. stoffschlüssiges Fügen zu den industriell etablierten Verfahren. In der Masse werden faserverstärkte Werkstoffe geklebt, genietet oder geschraubt.

Polieren von GFK und CFK: warum Staub nicht zwingend ein Abfallstoff ist

Polieren meint sehr feines Schleifen und bedarf Werkzeuge und Schleifmittel, die selbst die allerkleinsten Poren der GFK und CFK Oberfläche schließen. Dabei verflüchtigt sich ein Teil des Abtrags, der andere füllt Poren und Riefen der Oberfläche von Faserverstärkten Kunststoffen. Eine weitere Versiegelung kann mit Wachs erreicht werden.

Eine Frage des Verschmutzungsgrades: Reinigen von CFK und GFK

Als Praktiker wissen Sie: gerade bei Faserverstärkten Kunststoffen lässt sich die Grenze zwischen Reinigungs-, Pflege- und Poliermitteln nicht immer einfach bestimmen. Einige Hilfsmittel schleifen und tragen so Verschmutzungen ab, wieder andere schleifen weniger und versiegeln die Oberfläche. Bei der Pflege von GFK und CFK ist der Übergang vom Reinigen über das Polieren bis hin zum Versiegeln der faserverstärkten Kunststoffe fließend. In Abhängigkeit von Bauteil und Faser kommen unterschiedlichste Werkzeuge und Schleifmittel zum Einsatz, die sich individueller Anpressdrücke und Rotationsgeschwindigkeiten bedienen.

Zur Beratung

Zur Beratung