GARANT VHM-Fräser TPC für trochoidales Fräsen

Innovative Hochleistungsfräser, optimiert für prozesssicheren Spantransport

Die Hoffmann Group bringt mit den GARANT TPC-Werkzeugen innovative Hochleistungsfräser auf den Markt, die speziell für die Anforderungen der neuen Methode des trochoidalen Fräsens (Trochoidal Performance Cutting, TPC) konzipiert wurden.

TPC – die neue Frässtrategie

Mit speziellen Geometrien und optimal generierten Fräsbahnen erreichen GARANT TPC Werkzeuge höchste Zerspanungsvolumen. Dies erfolgt bei höchster, dynamischer Bahngeschwindigkeit, niedrigster Schnittkraft und geringem Verschleiß.

Überzeugen Sie sich von dieser Strategie und nutzen Sie die Vorteile der neuen TPC-Fräser-Generation, die in Kombination mit einer trochoidalen Frässtrategie bares Geld bedeutet.

In unserem Video erfahren Sie die Unterschiede zum konventionellen Fräsen, erhalten technische Details, die die Vorteile von TPC zeigen und sehen die optimalen Einsatzbereiche.

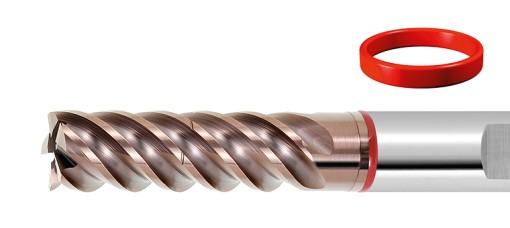

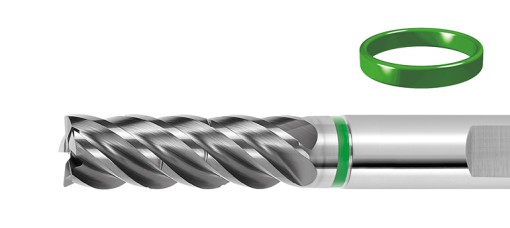

GARANT VHM-Fräser TPC, entwickelt für alle Materialien:

Aluminium

Stahl

INOX

Titan

Universal

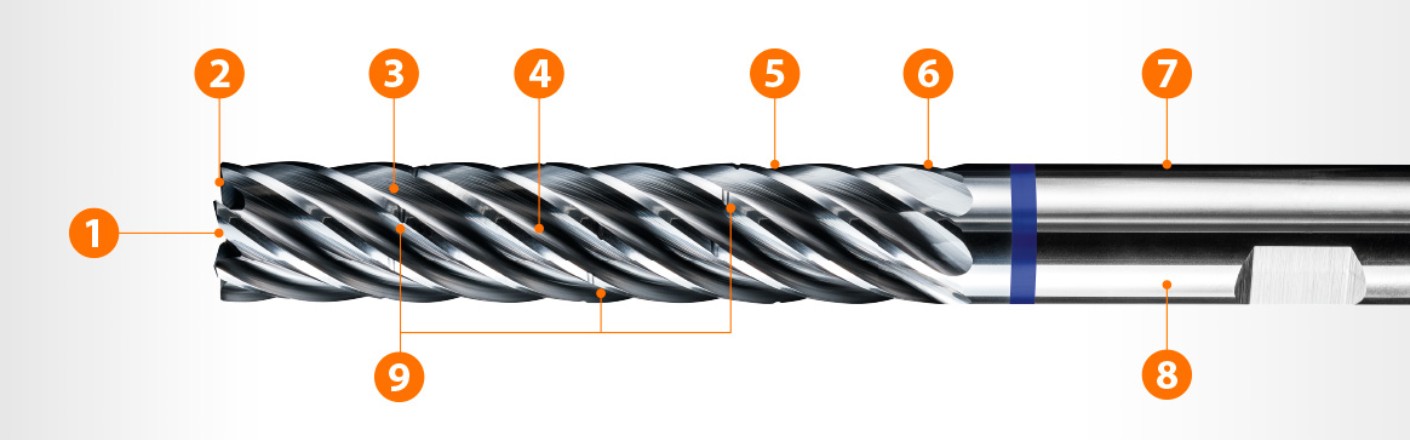

GARANT TPC-Fräser mit mehr Spanteilern:

- Werkzeugungleichteilung: Minderung der Vibrationen. Erhöhung der Laufruhe.

- Schneidkante mit 45° Fase: Zum Kantenschutz.

- Optimierte Nutprofile: Beste Spanabfuhr auch bei 7 Schneiden.

- Sehr stabiler Kern-Durchmesser: Verleiht äußerste Robustheit und Werkzeugsteifigkeit. Vermeidet Werkzeugabdrängung.

- Schneidkanten feinstgeschlichtet: Ideale Schärfe im beschichteten Zustand.

- Verschleißminimierung: An den Umfangsschneiden. Durch gezielt verrundete Schneidkanten. Modernste Beschichtung.

- Gewuchtete Werkzeuggeometrie: DIN ISO 1940 – G2,5.

- Optimiertes Substrat durch angepassten Co-Gehalt.: Verbesserte Biegebruchfestigkeit. Verbesserte Zähigkeit.

- Mehr Spanteiler für kürzere Späne.

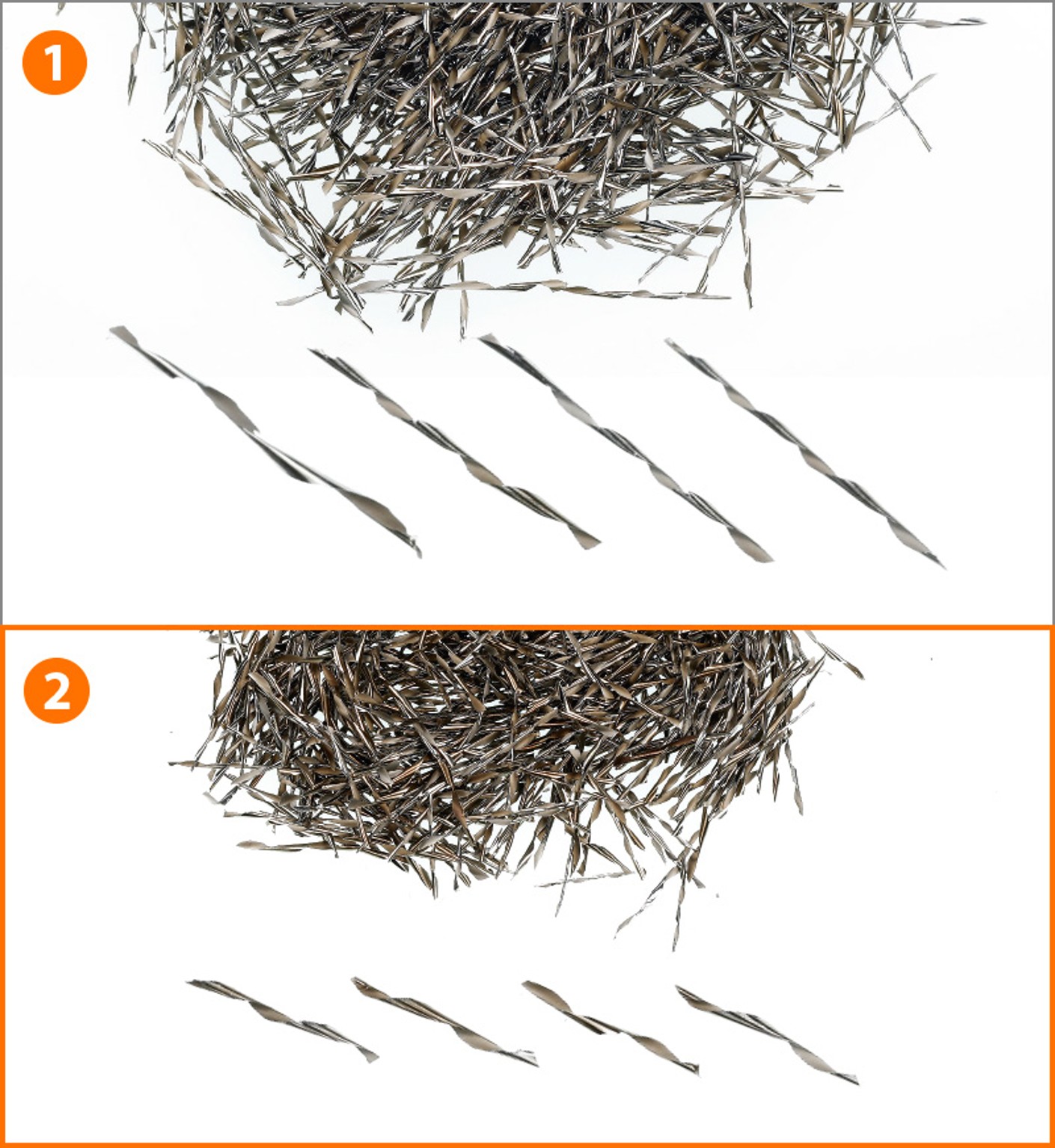

Spanbildung bei bestehenden GARANT TPC Fräsern

- Lange Späne durch weniger Spanteiler

- Hohe Bruchstabilität durch geringere Kerbwirkung bei weniger Spanteilern

- Gute Oberflächen durch wenige Unterbrechungen der Schneide

Spanbildung bei den neuen GARANT TPC Fräsern mit mehr Spanteilern

- Kurze Späne durch mehr Spanteiler

- Geringes Spänestau-Risiko

- Geringerer Verschleiß durch Vermeidung von Späneklemmern

- Geringer Platzbedarf der Späne

- Abnehmendes Risiko für Spänenest-Bildung

- Hohe Prozesssicherheit speziell in der automatisierten Fertigung

GARANT VHM-Fräser TPC in Aktion

- Speziell für den TPC-Einsatz konzipierter Hochleistungsfräser zur Bearbeitung von rostfreien Stählen.

- Hohe Stabilität durch verstärkten Kern.

- Hohe Prozesssicherheit dank kurzer Späne, erzeugt durch eingeschliffene Spanteiler.

VHM-Fräser im eShop ansehen:

Weitere Informationen zum TPC-Fräsen:

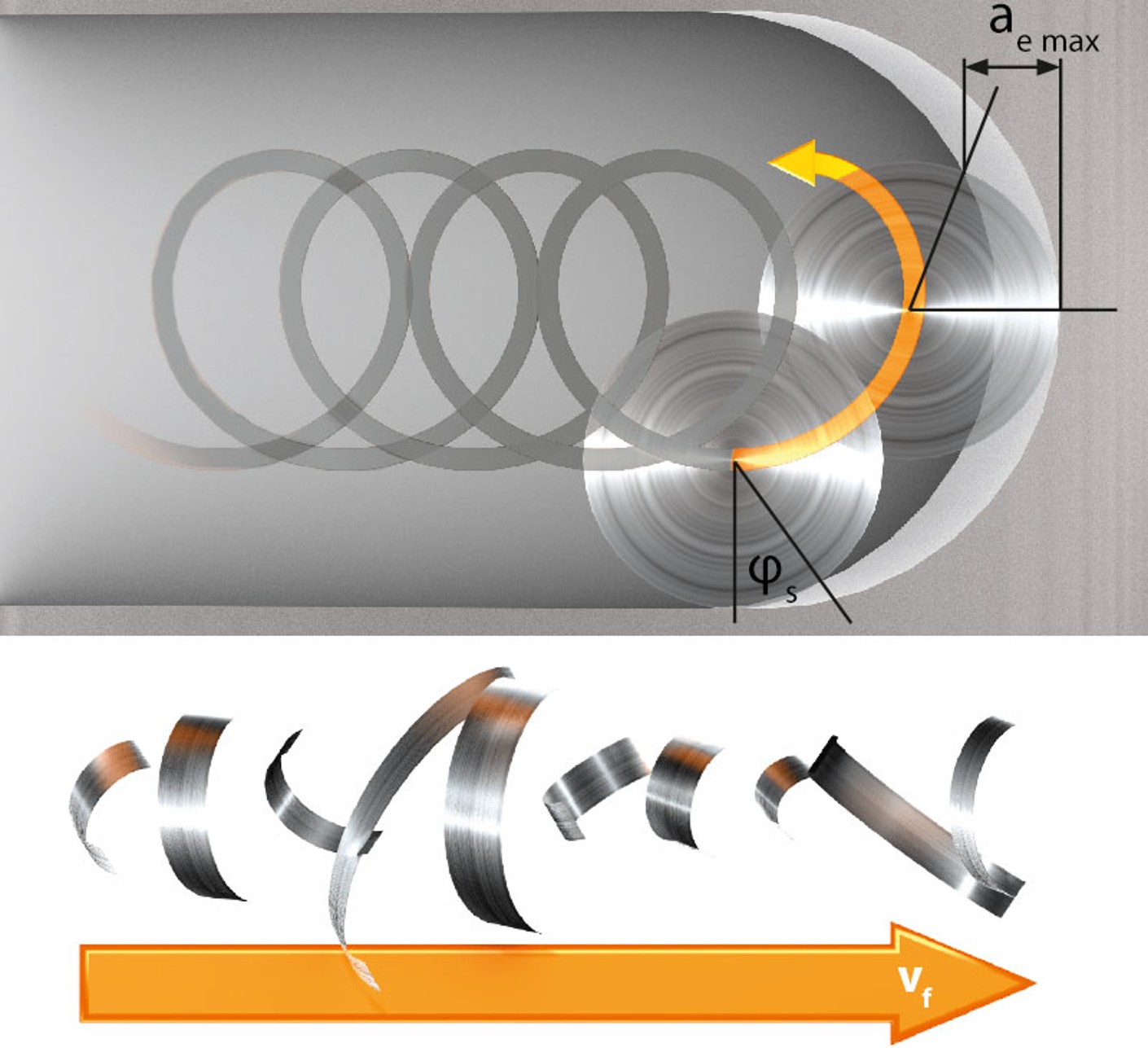

Trochoidales Fräsen - statisch

Der Zyklus „Halbkreisfräsen mit kleinen Steps“ beschreibt eine Frässtrategie mit bereits ae-/apoptimierten Verfahrenswegen. Da sowohl die maximale radiale Zustellung (aemax) als auch die Vorschubgeschwindigkeit (Vf) konstant sind, spricht man von einer statischen Frässtrategie, die mittels Standard-Programmiersystem an allen CNC-Fräsmaschinen eingesetzt werden kann.

Die mittlere Spanungsdicke hm ist nicht konstant. Unterschiedliche Späne bedeuten ungleiche Belastung! Die Vorteile gegenüber konventioneller Frässtrategie sind ein höheres Zeitspanvolumen, Nutzung der gesamten Schneidelänge und eine höhere Standzeit.

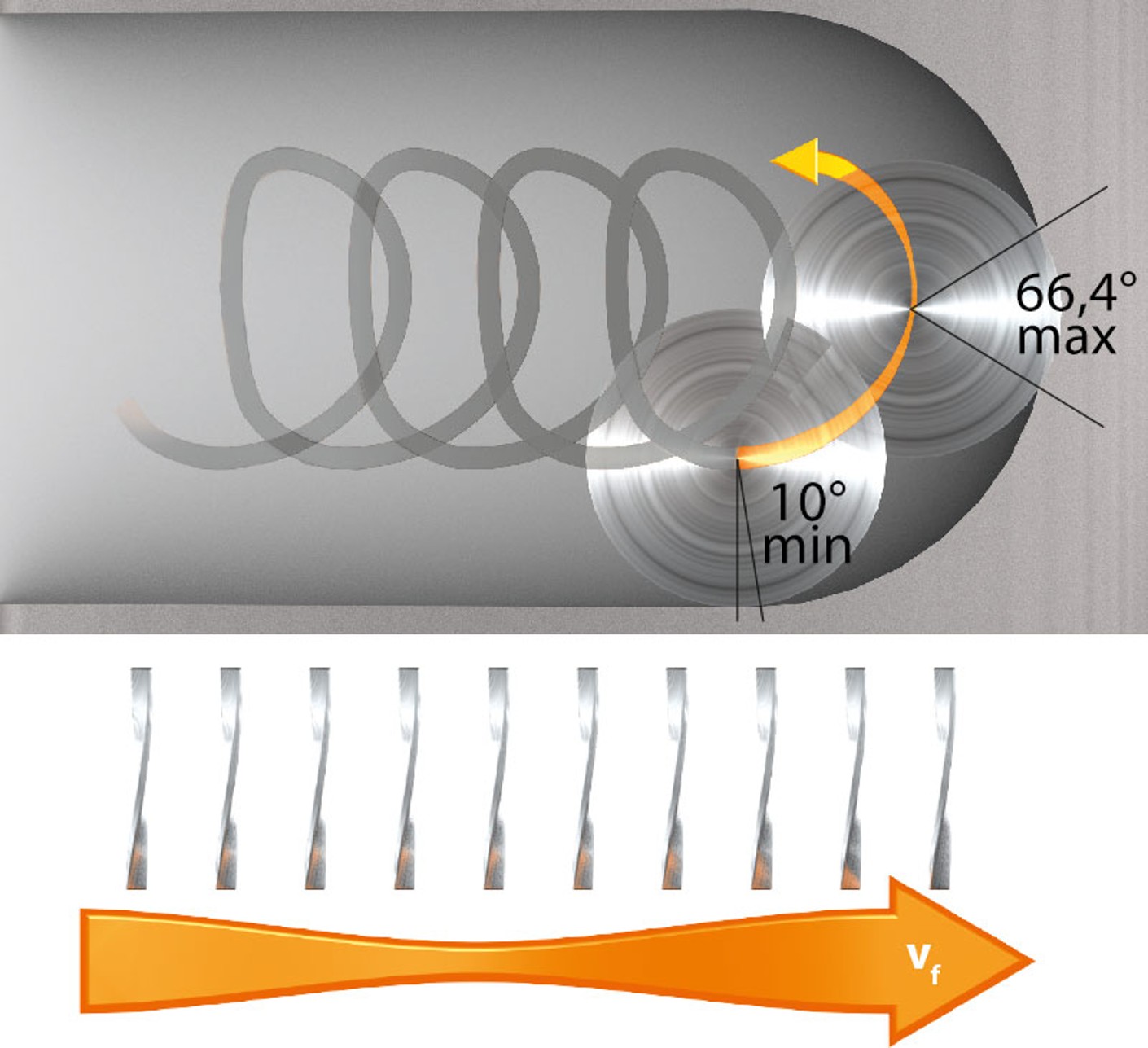

Trochoidales Fräsen - dynamisch

Der optimale Zerspanungsprozess wird von der dynamisch trochoidalen Strategie beschrieben. Abhängig vom Werkstoff wird der maximale Eingriffswinkel und die dazu passende maximale Spanungsdicke definiert. Der Eingriffswinkel φs ist je nach Werkstoff begrenzt. Die Vorschubgeschwindigkeit wird vom CAM-System ständig neu errechnet und angepasst:

Die mittlere Spanungsdicke hm ist konstant. Es werden gleichmäßige Späne erzeugt. Das CAM-System ermöglicht mit dynamischer Vorschubgeschwindigkeit (effektiver Bahnvorschub) und variabler Eingriffsbreite die maximale Effizienz der GARANT TPC-Werkzeuge!

Gleichbleibende mittlere Spanungsdicke (hm) bedeutet für Sie deutliche Vorteile gegenüber anderen Verfahren. Beim dynamisch trochoidalen Fräsen haben Sie die geringste Wärmeentwicklung, höchste Standzeiten und ein maximales Zeitspanvolumen.

Voraussetzungen für die erfolgreiche TPC-Zerspanung:

- ein modernes CAM-System oder eine moderne Maschinensteuerung

- ein möglichst dynamisches Bearbeitungszentrum

- TPC-Werkzeuge von GARANT − speziell entwickelt für die Anforderungen im trochoiden Einsatz

Zum Kontakt

Zum Kontakt