Energiesparpotenzial bei dauerhaftem Maschinenbetrieb

Auf unserer Themenseite haben wir uns bereits verschiedene Ansatzpunkte für Einsparpotenziale näher angesehen. Der Bedarf, Fertigungsprozesse zu optimieren, um Kosten zu senken, rückt seit der Energiekrise mehr und mehr in den Fokus.

Im folgenden Beitrag wollen wir uns die Ursachen für unnötigen Stromverbrauch durch Maschinen mit Fokus auf ihre Laufzeiten näher ansehen. Um hier mit validen Daten zu arbeiten zu können, hat die RWTH Aachen im Auftrag der Hoffmann Group eine Versuchsreihe im Werkzeugmaschinenlabor vorgenommen. Das Wesentliche haben wir hier für Sie zusammengefasst. Das vollständige wissenschaftliche Paper können Sie hier (PDF) herunterladen.

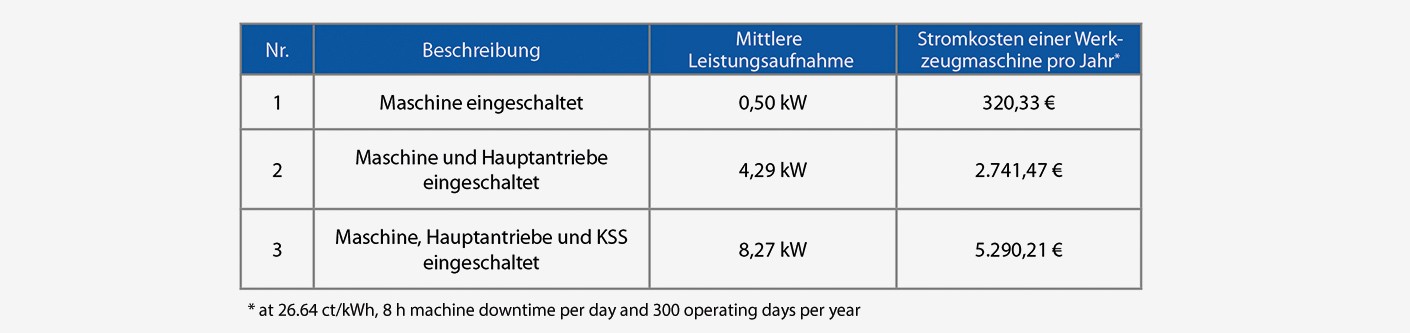

Wollen wir den Spielraum für Einsparungen näher eingrenzen, müssen Fixkosten ausgeklammert werden, die vom Unternehmen nicht beeinflussbar sind. Exemplarische Messungen an einem Bearbeitungszentrum haben gezeigt: Mehr als die Hälfte der Kosten für den Energieverbrauch durch Werkzeugmaschinen sind Voraussetzung für einen funktionierenden Zerspanungsprozess, also fix.

Den Fertigungsprozess optimieren – Welche Rolle spielen die Laufzeiten?

Wie sinnvoll ist eine Reduktion der Zerspanungsleistung?

Zunächst stellt sich die Frage, ob die Reduktion möglicher Kostentreiber wie erhofft zur Senkung der Energieverbrauchs führt und ob sich der Spareffekt mit einer Steigerung der Reduktion weiter verstärken lässt.

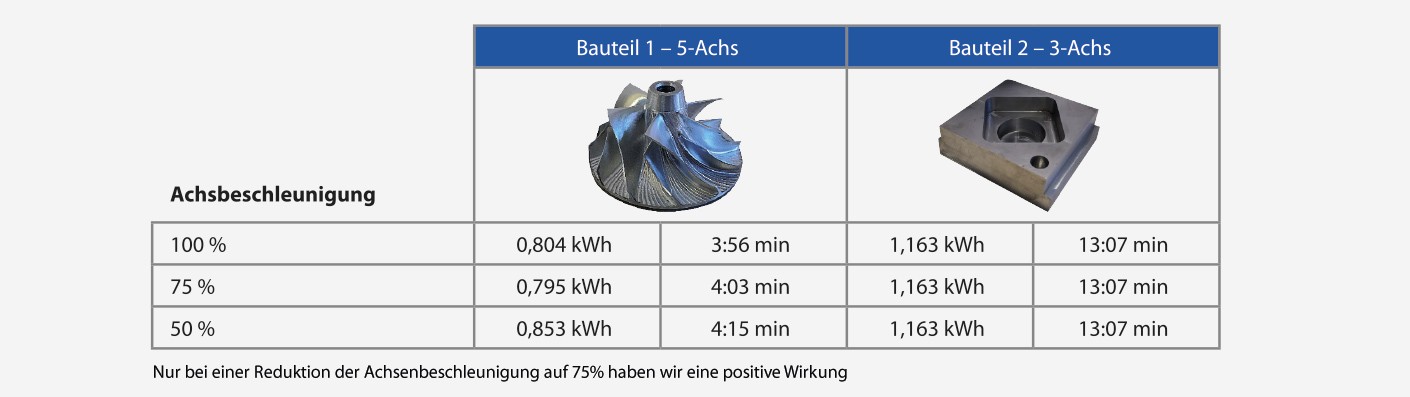

Folgendes Beispiel zur Achsenbeschleunigung aus der Versuchsreihe macht deutlich, dass dies nicht zwangsläufig der Fall ist. Die Auswertung der Daten mit unterschiedlichen Reduzierungswerten der Achsenbeschleunigung zeigte, dass sich der positive Effekt in Grenzen hielt und ab einem bestimmten Reduktionswert sogar wieder umkehrte.

Wie wir aus den Daten der Versuchsreihe ablesen können: Nur bei einer Reduzierung der Achsenbeschleunigung auf 75% konnte eine Einsparung in kWh im Energieprozess festgestellt werden – und hier auch nur geringfügig. Wurde die Achsenbeschleunigung um weitere 25% reduziert, stieg der Verbrauch wieder. Denn die Laufzeit der Nebenaggregate erhöhte sich infolge der längeren Fertigungsdauer.

Somit verliert sich die geringe Einsparung im Energieverbrauch wieder durch längere Fertigungszeiten.

Möglichkeiten bei der performanten Bearbeitungsstrategie

Eine Reduktion der Zerspanungsleistung ist aus energetischer Sicht also nicht in jedem Fall das Mittel der Wahl, da sich ab einem bestimmten Bereich die Laufzeit der Nebenaggregate erhöhen kann. Auch ist der maximal erreichbare Effekt überschaubar. Damit rückt die performante Bearbeitungsstrategie in den Fokus, um Kosten im Fertigungsprozess einzusparen.

Fertigungsprozess optimieren: Rolle des Fertigungsverfahrens

Beim Umstieg auf moderne Fertigungsverfahren lassen sich im besten Fall Produktionszeiten verkürzen, was einen deutlicheren Spareffekt hat, als an den Maschinenparametern zu schrauben. Entsprechende Fachberatung vorausgesetzt.

Hier drei mögliche Fertigungsverfahren:

Energiesparen in den Nebenzeiten durch moderne Spannmittel

Aus den Daten des wissenschaftlichen Papers wird deutlich, dass Werkzeugmaschinen nicht nur während der Zerspanung erhebliche Energiemengen verbrauchen, sondern auch in den Nebenzeiten. Und hier kommen wir zur Frage, wie sich Energie sparen lässt, indem wir die Produktivität durch Rüstzeitenreduktion steigern.

Eine bekannte Möglichkeit wäre eine Investition in moderne Spannmittel. Zu nennen wären hier Nullpunkt-Spannsysteme wegen ihrer schnellen Zentrierung und Ausrichtung des Bauteils. Mit ihrer Hilfe ist das Rüsten auch außerhalb der Maschine möglich, ohne dass die Fertigung unterbrochen werden muss. Ein weiteres Beispiel sind 5-Achs-Schraubstöcke, die in einer Aufspannung zur Fertigbearbeitung des Bauteils dienen können.

Energiesparpotenzial durch Kühlschmierstoffe

Ein Kapitel auf unserer Themenseite haben wir bereits dem Einsparpotenzial von Kühlschmierstoffen (KSS) gewidmet. Darum an dieser Stelle kurz zusammengefasst: Etwa 37,3 % gehen beim Zerspanungsprozess auf die Kühlschmierstoffversorgung und Kühlmittelaufbereitung zurück. Damit haben wir einen direkt beeinflussbaren, wesentlichen Energieverbraucher.

Folgendes Beispiel aus dem Whitepaper veranschaulicht, wie hoch der der jährliche Kostenanteil durch KSS ist:

Wo es möglich ist, kann durch die Trockenzerspanung Strom eingespart und je nach Setting auch gleichzeitig eine Performance-Steigerung erreicht werden. Zwischen 8 und 16 Prozent der Kosten im Fertigungsprozess fallen auf die Kühlmittelversorgung am Werkzeug. Selbst wenn Sie nur teilweise auf Trockenzerspanung umstellen, kann das schon zu einer deutlichen Energieeinsparung führen und das macht sich in der Abrechnung bemerkbar.

Sprich: Ein dauerhaftes Durchlaufen der KSS sollte vermieden werden. Für individuelle Lösungen ist eine fachliche Beratung erforderlich. Bitte wenden Sie sich hierfür an entsprechende Fachfirmen. Wir als Hoffmann Group beraten Sie in diesem Zusammenhang ausschließlich hinsichtlich der passenden Werkzeuge.

Maschinenauslastung steigern statt Maschinen ausschalten

Warum nicht einfach die Maschinen in den Standzeiten abschalten, scheint das doch erst mal naheliegend?

Wer Bauteile herstellt, bei denen Präzision gefragt ist, wird die Antwort kennen: Dagegen spricht eine Abkühlung des Maschinenbetts als Folge. Bei Werkzeugmaschinen mit besonderen Genauigkeitsanforderungen sollte diese vermieden werden, weil sonst die Qualität nicht mehr gesichert ist.

Wenn Sie sich für detaillierte Daten interessieren, finden Sie entsprechende Wärmekurven im wissenschaftlichen Paper. Hier werden Anwendungen mit besonderen Genauigkeitsanforderungen und Anwendungen, in denen sich die Auswirkungen eines regelmäßigen Anlagenabschaltens in einem vertretbaren Rahmen bewegen, gegenübergestellt.

Auch nicht vergessen sollte man: Ein regelmäßiges Ein- und Ausschalten kann sich auch verkürzend auf die Lebensdauer von Elektronik-Komponenten wie Halbleiterelementen oder Kondensatoren auswirken.

Wo also lässt sich bei dauerhaftem Maschinenbetrieb pro Bauteil Energie einsparen? Hier kommen wir nicht um die Rolle der Lastspitzen herum.

Fertigungsprozess optimieren – Lastspitzen reduzieren

Bekannt ist, dass es beim gleichzeitigen Einschalten, wie zu Schichtbeginn, zu Lastspitzen kommen kann, welche den Stromtarif maßgeblich beeinflussen. Denn Lastspitzen entstehen häufig, wenn mehrere Maschinen gleichzeitig hochgefahren werden, die kurz nach dem Einschalten viel Strom verbrauchen*.

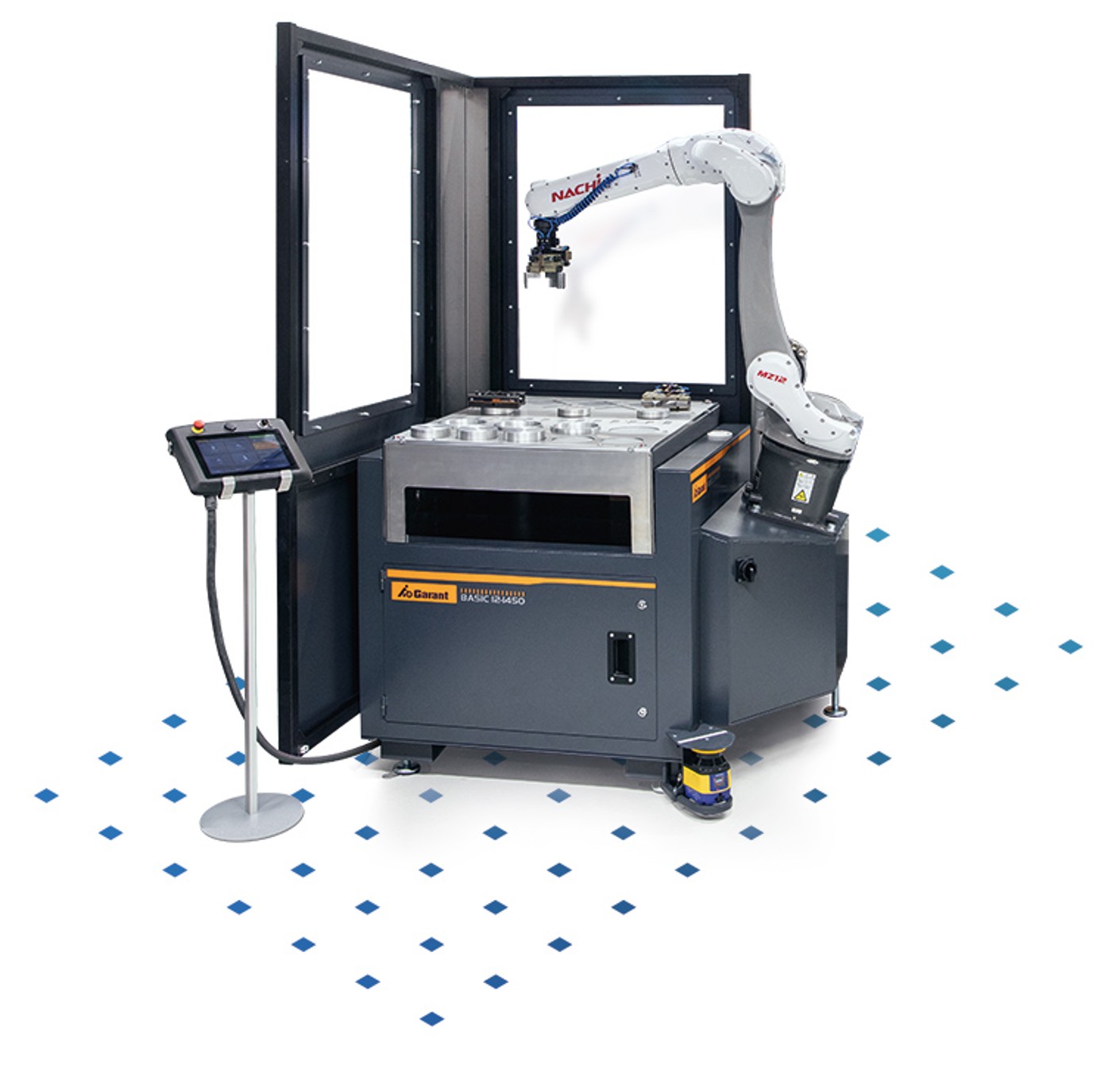

Als Ansatzpunkt seien hier zwei mögliche Lösungen genannt: Eine ist die Einführung einer dritten automatisierten Schicht. Lesen Sie hierzu unser Whitepaper.

Eine weitere Möglichkeit zur Reduktion von Lastspitzen bieten digitale Fertigungslösungen. Weiterführende Informationen finden Sie in Kürze auf unserer Themenseite. Wir informieren Sie dazu in unserem Newsletter. Falls Sie dazu noch nicht angemeldet sind, können Sie das hier tun.

*Quelle: Spitzenlastenmanagement: So lässt sich der Strompreis senken (mvv.de)

Sie möchten alle Hintergrundinformationen haben?

Laden Sie sich jetzt das wissenschaftliche Paper der RWTH Aachen herunter und erfahren Sie mehr!

Jetzt kostenlos herunterladen

Jetzt kostenlos herunterladen